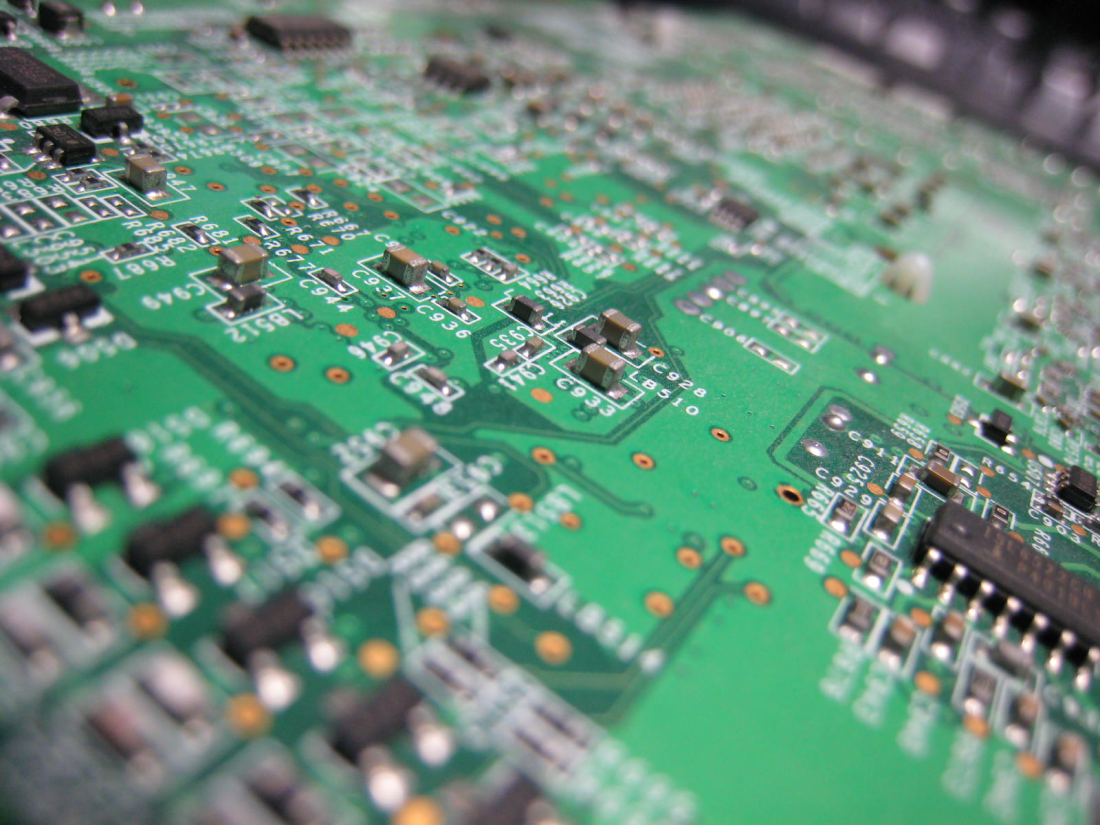

私たちの身の回りにあるスマートフォン、PC、家電製品、そして自動車に至るまで、現代のあらゆる電子機器にはプリント基板が組み込まれています。

このプリント基板に電子部品を配置し、電気的に接続して機能を持たせる一連のプロセスを基板実装(PCB Assembly: PCBA)と呼びます。

製品の小型化や高性能化が進む中で、基板実装技術はかつてないほどの精度とスピードを求められています。

この記事では、製造業界の初心者から中級者の方に向けて、基板実装の定義から具体的な仕組み、最新の技術トレンドまでを網羅的に解説します。

この記事を読むことで、電子機器製造の核心部である基板実装の全体像を深く理解できるようになります。

1. 基板実装技術の定義と背景:なぜ重要なのか

基板実装技術とは、絶縁体でできた基板の上に銅箔などで形成された電子回路(プリント配線板)に対し、抵抗、コンデンサ、IC(集積回路)などの電子部品を装着し、はんだ付けを行う技術の総称です。

言葉の定義:SMTとIMT

基板実装には、大きく分けて2つの手法があります。

- 表面実装技術(SMT: Surface Mount Technology) 基板の表面にあるランドと呼ばれる接続用の電極に、部品を直接載せてはんだ付けする手法です。現在の電子機器製造の主流であり、小型化・高密度化に適しています。ここで使用される部品を表面実装部品(SMD: Surface Mount Device)と呼びます。

- 挿入実装技術(IMT: Insertion Mount Technology) 基板に開けられた穴(スルーホール)に部品のリード線を差し込み、裏面からはんだ付けする手法です。ディスクリート実装とも呼ばれます。大型のコンデンサやコネクタなど、物理的な強度や高い電圧への耐性が求められる箇所で今も使われています。

なぜ基板実装技術が重要なのか

電子機器の性能は、半導体の進化だけでなく、それをいかに効率よく、かつ確実に基板へ配置できるかという実装技術に依存しています。

- 製品の小型化と軽量化 例えばスマートフォンの内部には、数千個の電子部品が隙間なく配置されています。これは、極小サイズの部品を0.01mm単位の精度で配置できるSMT技術があるからこそ実現できています。

- 信号伝送の高速化 部品間の距離を短縮することで、電気信号の遅延やノイズを最小限に抑えることができます。

- 量産性とコストダウン 高度に自動化された実装ラインは、1時間あたり数万点の部品を正確に装着することが可能です。これにより、高品質な電子製品を安価に提供できるようになります。

2. 基板実装の具体的な仕組み:装置と役割の詳細

基板実装、特にSMTのラインは複数の装置が連結されて構成されています。

それぞれの装置がどのような役割を果たしているのか、詳細に解説します。

はんだ印刷機(スクリーンプリンタ)の仕組み

実装の最初の工程は、基板上の部品を載せる場所に、クリーム状のはんだ(クリームはんだ/ソルダーペースト)を塗布することです。

装置内では、メタルマスクと呼ばれるステンレス製の薄い板を使用します。

このマスクには部品の電極と同じ位置に穴が開いており、その上からスキージと呼ばれるヘラを滑らせることで、穴を通じて基板にはんだが転写されます。 代表的なメーカーと機種:

- 株式会社FUJI:GPXシリーズ

- パナソニック コネクト:NM-EJP8Aなど

チップマウンタ(自動装着機)の仕組み

マウンタは、はんだが印刷された基板の上に電子部品を高速かつ正確に配置する、実装ラインの主役です。

吸着ノズルを備えたヘッドが、テープ状に供給される部品を拾い上げ、カメラで部品の形状や向きを認識し、補正を行ってから基板上に載せます。

最新のマウンタは、1秒間に数十個の部品を配置する能力を持っています。

代表的なメーカーと機種:

- 株式会社FUJI:NXT III, AIMEX III

- ヤマハ発動機株式会社:YRM20, YSM20R

- パナソニック コネクト:NPM-DX, NPM-W2

リフロー炉(加熱装置)の仕組み

部品を載せただけの状態では、はんだはまだクリーム状で固定されていません。

リフロー炉の中をコンベアで通過させることで、熱を加えてはんだを溶かし、冷却して固めることで電気的な接続を完了させます。

炉内は複数のゾーン(予熱、本加熱、冷却)に分かれており、温度プロファイルと呼ばれる厳密な温度管理が行われます。酸素を排出し窒素(N2)を充填することで、はんだの酸化を防ぎ、濡れ性(はんだの広がりやすさ)を高める手法が一般的です。 代表的なメーカー:

- タムラ製作所

- 千住金属工業

3. 作業の具体的な流れ:ステップ1〜ステップ5

基板実装のプロセスを、実際の工場の流れに沿って5つのステップで説明します。

ステップ1:はんだ印刷(Solder Paste Printing)

ベアボード(部品が載っていない基板)が投入され、はんだ印刷機によってクリームはんだが塗布されます。

ここで使用されるはんだは、微細なはんだの粒子とフラックス(酸化物除去や粘性保持のための薬剤)が混ざったものです。

製品例:千住金属工業製 M705シリーズ(鉛フリーはんだ)

ステップ2:はんだ印刷検査(SPI: Solder Paste Inspection)

マウンタで部品を載せる前に、はんだの量や高さ、位置ズレ、滲みがないかを3Dカメラで検査します。

実装不良の約7割ははんだ印刷工程に起因すると言われており、この段階で不良を見つけることが重要です。

装置例:Koh Young Technology(コーヨン)製 Zenithシリーズ

ステップ3:部品装着(Component Mounting)

高速マウンタや多機能マウンタを使い、極小の抵抗チップから大型のIC、コネクタまでを順番に配置していきます。

部品供給はフィーダーと呼ばれる装置で行われ、リール状に巻かれた部品が連続的に供給されます。

ステップ4:リフロー(Reflow Soldering)

基板全体をリフロー炉で加熱します。

まず「予熱」でフラックスを活性化させ基板の温度を均一にし、次に「本加熱」ではんだの融点(鉛フリーで約217〜220度)を超えさせ、最後に「冷却」して固着させます。

ステップ5:自動光学検査(AOI: Automated Optical Inspection)

はんだ付けが完了した基板をカメラで撮影し、コンピュータ解析によって不良を判定します。

- 欠品:部品が載っていない

- ズレ:位置がずれている

- ブリッジ:隣り合う電極同士がはんだで繋がって短絡している

- マンハッタン現象(立ちチップ):部品が片側だけ浮いて立ってしまう 装置例:オムロン製 VT-S1080、CKD製 VP9000

4. 最新の技術トレンドと将来性

基板実装の世界は、デジタルツインやAI、そしてさらなる微細化に向けて進化を続けています。

超小型部品 0201(0.25mm × 0.125mm)の実装

これまでの主流だった0402(0.4mm × 0.2mm)サイズよりもさらに小さい0201サイズのチップ部品の実装が始まっています。

これには、肉眼では見えないレベルの精度を持つマウンタと、極めて微細な粒子を持つはんだペーストが必要になります。

スマートファクトリーとM2M連携

実装ラインの各装置が相互に通信するM2M(Machine to Machine)技術が普及しています。

例えば、検査機(SPI)ではんだのズレを検知すると、その情報を自動で印刷機にフィードバックし、印刷位置をリアルタイムで補正するといった連携が行われます。

AIによる外観検査の進化

従来のAOIでは、良品を不良品と誤判定する「過検出」が課題でした。

最新の検査機では、AI(ディープラーニング)を用いることで、はんだの光沢や形状から、真の不良品だけを高い精度で抽出できるようになっています。

環境対応とサステナビリティ

鉛を使用しない「鉛フリーはんだ」は既に定着していますが、現在はさらに、より低い温度で溶ける「低温はんだ」の研究が進んでいます。

これにより、リフロー炉の消費電力を削減し、熱に弱い安価な樹脂基板や部品の使用を可能にすることを目指しています。

5. 基板実装に関するよくある質問(FAQ)

Q1. 基板実装のコストを抑えるにはどうすればよいですか?

実装コストは主に「部品点数」「片面か両面か」「最小部品サイズ」で決まります。

コストを抑えるには、部品の種類を共通化してマウンタの交換回数を減らすことや、可能な限り片面実装に設計をまとめることが有効です。

Q2. 試作と量産で実装方法は変わりますか?

試作(数枚から数十枚)の場合、メタルマスクを作らずにディスペンサー(注射器のような装置)ではんだを塗布したり、手載せで実装したりすることがあります。

一方、量産ではメタルマスクを用いた全自動ラインが必須となります。

Q3. 「はんだボール」とは何ですか?

リフロー後に、意図しない場所に小さなはんだの粒が残ってしまう現象です。

ショート(短絡)の原因になるため、はんだ印刷量の最適化や、基板の保管状況(湿度管理)の見直しが必要です。

Q4. 部品の「極性」はどのように管理していますか?

ICや電解コンデンサなどには向き(極性)があります。マウンタは部品表面のマークをカメラで読み取り、正しい向きであることを確認してから装着します。

設計段階のデータ(座標データ)に方向の情報が含まれています。

まとめ

基板実装技術は、電子機器の高性能化を下支えする、日本の製造業が非常に得意としてきた分野です。

- SMT(表面実装)が現在の主流であり、小型化の鍵を握っている。

- 印刷、検査、装着、加熱、最終検査という一連のライン構成で品質を担保している。

- 0201サイズのような超微細実装や、AI・IoTを活用したスマートファクトリー化が急速に進んでいる。

今後、EV(電気自動車)やAIサーバー、ウェアラブルデバイスの普及に伴い、さらに高度な実装技術が求められるようになります。

本記事で解説した基本原理を理解しておくことは、電子機器開発や製造現場に関わる上で、強固な知識の基盤となるはずです。