電子機器開発において、プリント基板(PCB)の試作段階はプロジェクトの成否を分ける極めて重要なフェーズです。

設計した回路が意図通りに動作するかを確認する際、避けて通れないのが基板への部品実装です。

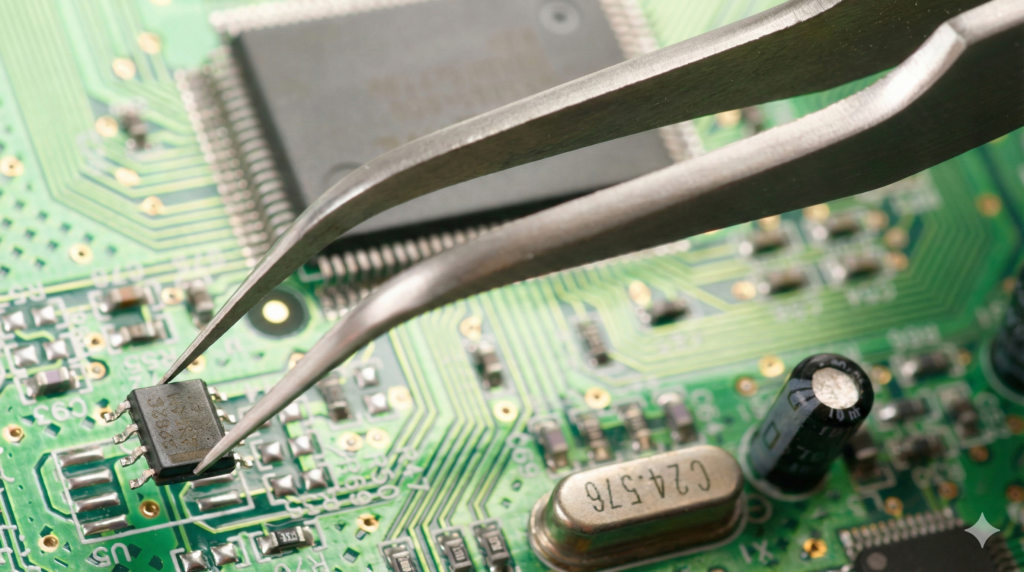

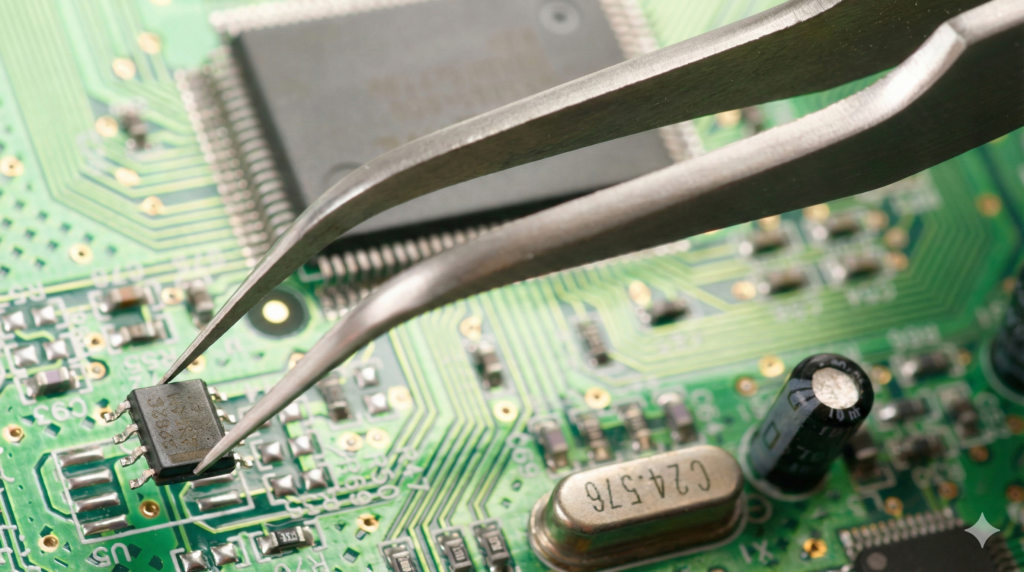

ここで多くの開発者が直面するのが、ピンセットと半田ごてを駆使して手作業で部品を載せる「手載せ実装(手はんだ実装)」で行うか、あるいはマウンターと呼ばれる専用機器を用いた「自動機実装(SMT実装)」を外部に依頼するか、という選択肢です。

特に近年、電子部品の小型化が進み、0603(0.6mm×0.3mm)サイズやそれ以下の極小チップ、さらにはBGA(ボール・グリッド・アレイ)のような下面電極部品が一般的になったことで、この判断はより複雑になっています。

この記事では、試作における実装手法の選び方を徹底解説します。

コスト、スピード、品質、そして将来的な量産への移行を見据えた最新の技術トレンドまでを網羅しており、この記事を読み終える頃には、現在のプロジェクトに最適な手法を迷わず選択できるようになるはずです。

1. 言葉の定義と背景:なぜ実装手法の選択が重要なのか

まず、本記事で扱う「実装」という言葉の定義と、なぜ現代のモノづくりにおいてこの選択が重要視されているのかを整理しましょう。

実装とは何か

実装(Mounting/Assembly)とは、プリント基板の配線パターン上に、抵抗、コンデンサ、IC(集積回路)などの電子部品を配置し、電気的に接続(主にはんだ付け)する工程を指します。

現在主流となっているのは、基板の表面に部品を載せる「表面実装(SMT: Surface Mount Technology)」です。

手載せ実装(手作業)の定義

熟練した作業員やエンジニアが、顕微鏡や拡大鏡を使用しながらピンセットで部品を配置し、半田ごてやホットエアー(熱風)を用いてはんだ付けを行う手法です。

小規模な回路修正や、数個程度の極めて少ない試作でよく用いられます。

自動機実装(自動機)の定義

クリームはんだを印刷する「スクリーン印刷機」、部品を高速・高精度に配置する「チップマウンター」、そして熱で全体を焼き上げる「リフロー炉」という一連の生産ラインを使用して実装する手法です。

工場での大量生産と同じプロセスを試作段階でも再現します。

なぜ選択が重要なのか

- 製品の小型化:0402サイズなどの極小部品は、もはや人間の目と手では正確な実装が不可能です。

- 品質と信頼性:手載せでは作業者によって「はんだ量」や「加熱時間」にバラつきが生じますが、自動機は均一な品質を保証します。

- 開発スピード:1台の試作なら手載せが早い場合もありますが、10台、20台となると自動機の方が圧倒的に速くなります。

- 量産への橋渡し:試作時に自動機を使うことで、量産時に発生しうる「実装上の不具合」を早期に発見できます。

2. 具体的な仕組み:手作業と自動機のメカニズム

実装のプロセスを詳細に比較するために、それぞれの具体的な仕組みを解説します。

手載せ実装のメカニズム

手載せ実装は、個別の部品ごとにアプローチする「個別最適」の動きとなります。

- はんだ供給:糸はんだをコテ先で溶かす、あるいはシリンジに入ったクリームはんだを1点ずつ塗布します。

- 部品配置:ピンセットで部品を掴み、基板のランド(銅箔の露出部)に合わせます。

- 接合:半田ごての熱を利用してはんだを溶かします。多ピンのICや下面電極部品の場合は、ホットエアーを使用して基板全体や部品周辺を予熱しながら接合します。

- 検査:目視、あるいは拡大鏡を用いた確認が主となります。

自動機実装(SMTライン)のメカニズム

自動機実装は、基板全体を一括して処理する「一括最適」のシステムです。

ステップ1:クリームはんだ印刷

基板の上に「メタルマスク」と呼ばれるステンレス製の型板を載せます。

その上からスキージ(ヘラ)でクリームはんだを押し出すことで、部品を載せる場所にだけ、均一な厚みではんだを転写します。

この厚みの管理(一般的に0.1mm〜0.12mm程度)が、後の接合品質を左右します。

ステップ2:チップマウンターによる高速配置

チップマウンターは、ノズルで部品を真空吸引し、カメラで部品の形状と向きを認識します。

その後、基板上の指定された座標へミクロン単位の精度で部品を載せていきます。

最新の機器では、1時間に数万点の部品を搭載する能力があります。

ステップ3:リフロー炉での加熱

部品が載った基板は、リフロー炉という長いトンネルのような装置に入ります。

炉内は複数のゾーンに分かれており、段階的に温度を上げていきます。

- プリヒートゾーン:基板全体を均一に温め、フラックス(酸化膜除去剤)を活性化させます。

- 本加熱ゾーン:はんだが溶ける温度(鉛フリーはんだで約220度以上)まで上げ、接合を完了させます。

- 冷却ゾーン:急速に冷やすことで、強固な合金層を形成します。

この「温度プロファイル」の管理こそが、自動機実装の心臓部といえます。

3. 作業の具体的な流れ:試作を成功させる5つのステップ

試作実装をスムーズに進めるための標準的なフローを、自動機実装を例に説明します。

ステップ1:設計データ(ガーバーデータ)の作成

まず、基板設計ソフト(CAD)から「ガーバーデータ」と「マウンターデータ」を出力します。

- 銅箔パターンデータ:メタルマスクの作成に必要です。

- 部品配置座標(XYデータ):マウンターが「どの向きで、どこに部品を置くか」を指示する数値データです。

- 部品表(BOM):部品の型番、個数、パッケージサイズを記したリストです。

ステップ2:部材の調達と確認

基板、電子部品、メタルマスクを揃えます。

自動機の場合、部品は「リール」や「トレイ」の状態であることが望ましいです。

バラバラの状態(バラ品)だと、機械にかけるための「テーピング作業」という追加工程とコストが発生するため、注意が必要です。

ステップ3:ラインのセットアップ(段取り)

工場のオペレーターが、マウンターに部品をセットします。これを「段取り」と呼びます。100種類の部品があれば、100個のフィッター(供給装置)をセットする必要があり、試作におけるコストの多くはこの「段取り時間」に対する人件費です。

ステップ4:実装実施と検査

実際にラインを流します。最初の1枚(初品)は、特に念入りに検査されます。

- AOI(自動光学検査):カメラで部品の欠落、ズレ、はんだの量を自動判定します。

- X線検査:BGAなどの外側から見えないはんだ付け箇所を、レントゲンのように透過して確認します。

ステップ5:後工程(手はんだ・洗浄)

コネクタや大型のコンデンサなど、リフロー炉の熱に耐えられない部品や、基板の片面にしか載せられない部品を、熟練工が手作業で補完します。

最後にフラックスの残渣を洗浄して完成です。

4. 比較:どちらを選ぶべきかの判断基準

判断に迷った際の比較表を以下に示します。

| 項目 | 手載せ実装(手作業) | 自動機実装(SMTライン) |

| 適正数量 | 1〜3枚程度 | 5枚〜数百枚 |

| 部品サイズ | 1005以上が推奨。0603は困難 | 0402や0201も可能 |

| 対応部品 | リード付き部品、単純なIC | BGA、QFN、微細チップ部品 |

| コスト(初期) | 安い(メタルマスク不要) | 高い(マスク代、プログラム費) |

| コスト(作業) | 1点あたりの単価が高い | 数が増えるほど単価が下がる |

| 納期 | 準備不要で即日可能 | データ確認とマスク製作で数日〜 |

| 信頼性 | 作業者のスキルに依存 | 極めて高い・再現性がある |

手載せ実装を選ぶべきケース

- 回路が単純で、部品点数が少ない(50点以下など)。

- 部品サイズが大きく(1608サイズ以上など)、肉眼や安価な拡大鏡で確認できる。

- 予算が極めて限られており、自分たちで作業時間を確保できる。

- 翌日には動作確認を始めたい超特急の案件。

自動機実装を選ぶべきケース

- 0603以下のチップ部品を使用している。

- BGAやQFNなど、端子が部品の下に隠れているパッケージがある。

- 試作であっても、10枚以上のまとまった数が必要。

- そのまま量産へ移行する予定があり、製造上の課題を抽出したい。

- 医療機器や車載機器など、高い信頼性が求められる製品。

5. 最新の技術トレンドや将来性

実装技術は日々進化しており、試作のあり方も変わりつつあります。

デジタル噴射式はんだ印刷(ジェットディスペンス)

従来の自動機実装では、基板ごとに「メタルマスク」という物理的な型板を作る必要がありました。

これには数万円のコストと数日の納期がかかります。

しかし最新の技術では、インクジェットプリンターのようにはんだを基板に直接噴射する「ジェットディスペンサー」が登場しています。

これにより、マスクレスで自動機実装並みの品質を、より低コスト・短納期で実現できるようになっています。

AIによる自動検査の高度化

これまでの自動検査(AOI)は、良品と不良品の閾値設定が難しく、過剰なエラー判定(誤検知)が多いのが課題でした。

現在はディープラーニングを用いたAI検査が普及し始めており、熟練の検査員と同等、あるいはそれ以上の精度で不具合を見抜くことが可能です。

スマートファクトリーと試作特化型サービス

日本国内でも中小の実装工場がネットワーク化され、クラウド上で見積もりから発注まで完結するサービスが増えています。

これにより、従来は「少量すぎて断られていた」ような高度な自動機実装が、個人やスタートアップでも手軽に利用できるようになっています。

6. よくある質問(FAQ)

Q1. 手載せ実装でBGAを実装することは可能ですか?

技術的にはホットエアーやリワーク装置を使えば可能ですが、推奨されません。

BGAははんだ付け箇所が部品の下に隠れているため、接合状態を肉眼で確認できません。

自動機での実装と、その後のX線検査をセットで行うのが定石です。

Q2. 試作で自動機を使うと、メタルマスク代がもったいない気がします。

確かに1枚の試作ではコスト高になります。

しかし、手載せによる接触不良や短絡(ショート)のデバッグに数日を費やすエンジニアの人件費を考えれば、最初から自動機で確実に作り上げる方が、トータルコストでは安くなることが多々あります。

Q3. 0603サイズの部品は手作業でいけますか?

熟練者であれば可能ですが、非常に神経を使います。

また、はんだの量が多すぎると「ブリッジ」という隣り合う端子同士の短絡が起きやすくなります。

基板の密度が高い場合は、迷わず自動機を検討してください。

Q4. 部品をバラ品(袋詰め)で渡しても自動機で実装してくれますか?

多くの工場で対応可能ですが、別途「手載せ費用」や「テーピング費用」が加算されるのが一般的です。

自動機の本領を発揮させるには、部品購入時に「リール巻き」で手配するのがベストです。

7. まとめ

試作における実装手法の選択は、単なるコスト比較ではなく、製品の品質と開発スピード、そしてプロジェクトの成功率を左右する経営判断でもあります。

- 1〜2枚の簡単な検証なら、スピード重視で「手載せ実装」。

- 複雑な部品、小型化、あるいは5枚以上の高品質な個体が必要なら「自動機実装」。

このように使い分けるのが現在のスタンダードです。

特に、将来的な量産を見据えているのであれば、試作段階から自動機実装を選択し、製造上の問題点(DFM: Design for Manufacturing)を洗い出しておくことが、結果として市場投入までの最短距離となります。

製造技術の進歩により、かつては高嶺の花だった自動機実装も、今では1枚からでも手の届くサービスが充実しています。

ご自身のプロジェクトのフェーズと、求められる信頼性を天秤にかけ、最適なパートナー(実装工場)を選ぶ一助となれば幸いです。