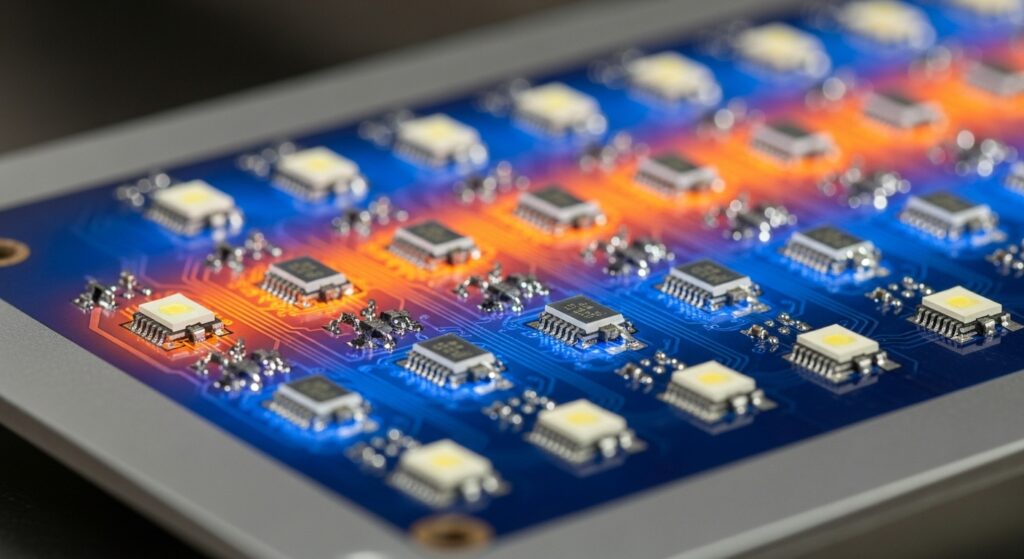

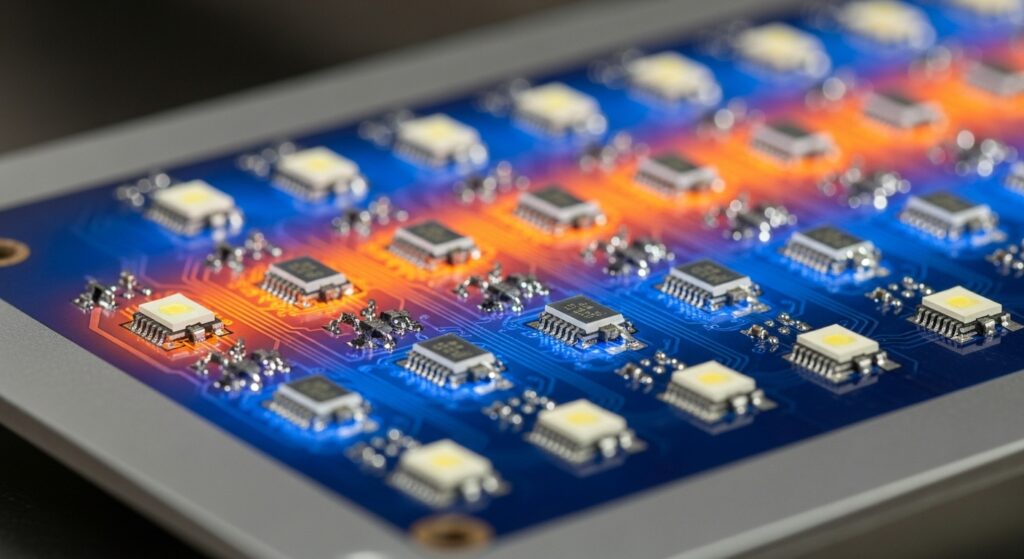

電子機器の高機能化と小型化が進む現代において、熱マネジメントは設計・製造の最重要課題の一つとなっています。

特に大電流を扱うパワーデバイスや高輝度LED、電気自動車(EV)関連の回路では、従来のFR-4基板(ガラス布基板)では放熱能力が追いつかず、メタルベース基板(アルミ基板や銅基板)の採用が一般的になりました。

しかし、いざ実装現場に目を向けると、メタルベース基板特有の課題に直面することが多々あります。

「はんだ付け不良が頻発する」 「部品が熱ストレスで破損した」 「リフロー炉の設定がFR-4と同じではいけないことはわかっているが、具体的にどう変えればいいのか不明だ」 このような悩みを抱えるエンジニアや生産管理者は少なくありません。

本記事では、メタルベース基板の実装において、なぜリフロー設定が成否を分ける決定的な要因となるのかを、物理的特性や熱伝導の仕組みから詳細に解説します。

この記事を読むことで、アルミや銅基板に適した温度プロファイル作成の勘所を理解し、歩留まり向上と製品信頼性の確保を実現する具体的なノウハウを習得できます。

確認日:2026-01-31 情報源:電子回路基板製造ガイドライン、各社ソルダーペースト仕様書、SMT技術仕様

メタルベース基板の定義と背景:なぜ今、実装技術が重要なのか

メタルベース基板とは、一般的にIMS(Insulated Metal Substrate:絶縁金属基板)と呼ばれ、金属板の上に絶縁層を介して銅箔パターンを形成した基板を指します。

主な目的は放熱です。

メタルベース基板の構成要素

一般的には以下の3層構造、または4層構造を取ります。

- ベース金属層:基板の土台であり、熱を逃がすための放熱板。主にアルミ(コストと軽量化重視)や銅(放熱性能重視)が選ばれます。

- 絶縁層(誘電体層):ベース金属と回路パターンの間の電気的絶縁を確保しつつ、熱を効率よく金属層に伝える役割。この層の熱伝導率が全体の性能を左右します。

- 回路層:電気信号や電力が流れる銅箔パターン。

- 金属ベース層の裏面処理:放熱性を高めるためのアルマイト処理やニッケルめっきが施されることがあります。

実装においてメタルベースが重要な理由

なぜFR-4と同じ手法では通用しないのでしょうか。それは金属が高い熱容量と熱伝導率を持っているからです。

FR-4基板の熱伝導率が一般的に0.3〜0.5 W/m・K程度であるのに対し、アルミベース基板の絶縁層は1.0〜10.0 W/m・K、ベースのアルミ自体は約200 W/m・K以上の能力を持ちます。

つまり、基板全体が巨大なヒートシンクとして機能するため、リフロー炉の熱をどんどん吸収してしまい、はんだ付けに必要な温度まで銅箔表面が温まりにくいという現象が起きます。

この特性を理解せずにリフロー設定を行うと、はんだ未溶融、濡れ不良、チップ部品の立ち(マンハッタン現象)、あるいは加熱しすぎによる絶縁層の剥離や部品破壊を招くことになります。

メタルベース基板のリフローメカニズム:熱伝導と熱ストレスの詳細

メタルベース基板のリフロープロセスを最適化するためには、炉内での熱移動を科学的に理解する必要があります。

ここでは図解を言葉で表現するように、その仕組みを深掘りします。

熱吸収のタイムラグ

リフロー炉内では、主に熱風(対流)と赤外線(輻射)によって加熱が行われます。

FR-4基板の場合、基板の熱容量が小さいため、基板表面と部品の温度差は比較的早く収束します。

一方、メタルベース基板では、熱が供給されるそばからベース金属へと熱が逃げていきます。

特にアルミや銅の厚みが1.5mmや2.0mmと厚くなるほど、この傾向は顕著です。

結果として、部品天面は熱せられているのに、はんだ接合部(ランド)の温度が上がらないという「上下の温度差」が生じます。

線膨張係数(CTE)のミスマッチ

ここが中級者以上でも見落としがちなポイントです。

アルミの線膨張係数は約23 ppm/℃、銅は約17 ppm/℃です。これに対し、搭載されるセラミックチップ部品などは約5〜7 ppm/℃程度です。

リフローでの加熱時、基板は大きく膨張し、冷却時に大きく収縮します。

基板と部品の膨張差が大きいため、はんだが凝固する瞬間に接合部へ強い内部応力がかかります。

これが原因で、出荷後にクラックが発生する、あるいは実装直後にチップ部品が割れるといった不具合が発生します。

絶縁層の熱抵抗というボトルネック

金属層は熱をよく伝えますが、その間にある絶縁層(樹脂+セラミックフィラー)が熱の通り道における最大の抵抗になります。

近年の高性能基板ではこの熱抵抗を低減していますが、それでもリフロー設定時には、この絶縁層を介してベース金属を十分に温めきることが、安定したはんだ付けの鍵となります。

メタルベース基板実装の具体的なワークフロー:ステップ1〜ステップ5

高品質な実装を実現するための実務手順を解説します。

ステップ1:ソルダーペーストの選定と保管管理

メタルベース基板には、高耐熱で濡れ性の良いペーストが推奨されます。

- 合金組成:SAC303(銀3%)が一般的ですが、熱サイクル耐性を高めたSBMC(ビスマス添加)なども検討されます。

- フラックスの活性度:加熱時間が長くなる傾向にあるため、高温下で長時間活性を維持できるタイプを選定してください。

- 粘度管理:メタル基板は平坦度が高い反面、熱による反りも出やすいため、印刷厚みの均一性が重要です。

ステップ2:プリヒート(予備加熱)の最適化

ここがメタルベース基板における最重要工程です。 FR-4では150℃〜180℃のプリヒートを60秒〜90秒程度行いますが、メタル基板ではさらに時間を長く、あるいは温度をやや高めに設定します。

目的は、ベース金属の温度を十分に上げ、本加熱(ピーク)時の熱吸収を最小限に抑えることです。

プリヒートが不足すると、ピーク時に急激に熱を奪われ、はんだが十分に濡れ広がる前に固まってしまいます。

ステップ3:ピーク温度と溶融時間の微調整

- ピーク温度:235℃〜245℃程度を狙います。ただし、ベース金属の温度計(プロファイラー)がこの値に達しているかを確認してください。

- TAL(Time Above Liquidus):はんだ溶融温度(217℃以上)を維持する時間を、FR-4より10〜20秒長めに設定します。これにより、熱容量の大きい基板全体に熱を行き渡らせます。

ステップ4:冷却プロセスの制御

冷却速度を急激にしすぎないことが重要です。

前述した線膨張係数の差により、急冷すると基板の収縮に部品がついていけず、接合部に致命的なダメージを与えます。

- 徐冷:毎秒1℃〜2℃程度の緩やかな冷却を心がけます。

- 窒素(N2)雰囲気の活用:冷却時の酸化を防ぎ、はんだ接合部の結晶構造を安定させます。

ステップ5:外観検査(AOI)とX線検査

実装後の検査では、メタル基板特有の視認性に注意が必要です。

- 光の反射:アルミ表面は光を反射しやすいため、AOIの照明設定を調整する必要があります。

- X線透過:ベースが銅の場合、X線が透過しにくいため、電圧を上げてコントラストを調整し、ボイド(気泡)の発生状況を確認します。

最新の技術トレンドと将来性:2026年以降の動向

メタルベース基板の技術は、パワー半導体の進化とともに新たな局面を迎えています。

パワーデバイスの進化(SiC/GaNの実装)

次世代パワー半導体であるSiC(炭化ケイ素)やGaN(窒化ガリウム)は、従来よりも高い動作温度が許容されます。これに伴い、メタルベース基板にもさらなる高放熱性と高耐熱性が求められています。

2026年現在のトレンドとしては、絶縁層を用いない「ダイレクト・ボンド・カッパー(DBC)」技術をさらに進化させた、セラミック基板と金属ベースの融合が進んでいます。

環境規制とPFASフリー

絶縁層に使用される樹脂材料において、PFAS(有機フッ素化合物)規制の影響が出始めています。

2026年以降、欧州を中心に規制が強化される中で、非フッ素系の高機能熱伝導材料を用いたメタル基板への移行が進んでおり、これらの新素材に合わせた新しいリフロープロファイルの研究が進んでいます。

高密度多層メタル基板

かつてメタル基板は片面が主流でしたが、現在は多層化が進んでいます。

信号線はFR-4層、電力・放熱線はメタル層というハイブリッド構造(リジッドメタル基板)が増えており、各層の熱収縮差を考慮したより高度なリフロー管理が求められるようになっています。

よくある質問(FAQ)

Q1. アルミ基板とはんだ付けの相性が悪い気がします。何を確認すべきですか?

A1. まずは基板の表面処理を確認してください。HASL(はんだレベラー)やOSP(水溶性プリフラックス)、金めっきなどがあります。

アルミが露出している部分ははんだ付けできません。

また、リフローのプリヒート不足による「芋はんだ」になっていないか、プロファイラーで実際のランド温度を測定してください。

Q2. 銅ベース基板のリフロー設定で注意する最大のポイントは?

A2. 銅はアルミよりもさらに熱伝導率が高く、比重も重いため、熱吸収が非常に激しいです。

リフロー炉のヒーター強度(ファン回転数やパワー設定)を上げ、基板が炉を通過する際に温度がドロップしないような設定が必要です。

Q3. 実装後に部品がポロッと取れてしまいます。原因は何ですか?

A3. メタル基板特有の「熱による反り」が原因である可能性が高いです。

加熱時と冷却時で基板が大きく反ると、はんだ接合部に剥離力が働きます。

基板の支持方法(キャリアの使用)や、冷却速度の緩和を試みてください。

まとめ

メタルベース基板(アルミ・銅)の実装成功は、一に「熱容量の把握」、二に「プリヒートの最適化」に集約されます。 従来のFR-4と同じ感覚で設定を行うと、金属の圧倒的な放熱能力に熱を奪われ、品質を確保することは困難です。

ベース金属の厚み、絶縁層の熱抵抗、そして部品との線膨張係数の差を考慮した専用のプロファイルを作成することが、信頼性の高い製品づくりの第一歩となります。

実践チェックリスト

実装現場ですぐに使える確認項目をまとめました。

- リフロープロファイラーの熱電対(センサー)は、ベース金属側とはんだ接合部(ランド)の両方に貼り付けているか?

- プリヒート時間はFR-4の設定よりも20%以上長めに確保されているか?

- ピーク温度における基板表面の実際の温度は235℃以上を維持できているか?

- 冷却速度は毎秒2℃以内になっているか?

- 基板の反り対策として、リフロー用パレット(キャリア)の検討はなされているか?

2026年の競争の激しい製造業界において、この熱制御技術をマスターすることは、他社との差別化を図る強力な武器となります。

ぜひ、現場での設定見直しに活用してください。