電子機器の心臓部であるプリント基板。その性能を左右するのは、どのような部品を、どのような方法で取り付けるかという「基板実装」の技術です。

設計者や購買担当者、あるいは製造現場の新人の方々にとって、多種多様な基板部品とその実装方法を完全に把握することは容易ではありません。

チップ抵抗、コンデンサ、IC、コネクタといった部品には、それぞれに最適な固定方法があります。

もし、部品の特性に合わない実装方法を選んでしまうと、製造コストの増大や、早期の故障、さらには市場での大規模なリコールにつながるリスクさえあります。

この記事では、基板部品の実装における代表的な種類と、それぞれの仕組み、作業工程、そして2026年現在の最新トレンドまでを網羅的に解説します。

この記事を読み終える頃には、専門用語の壁を越え、自社の製品に最適な実装手法を選択・判断できる知識が身についているはずです。

基板部品実装の定義と背景:なぜ「種類」の理解が重要なのか

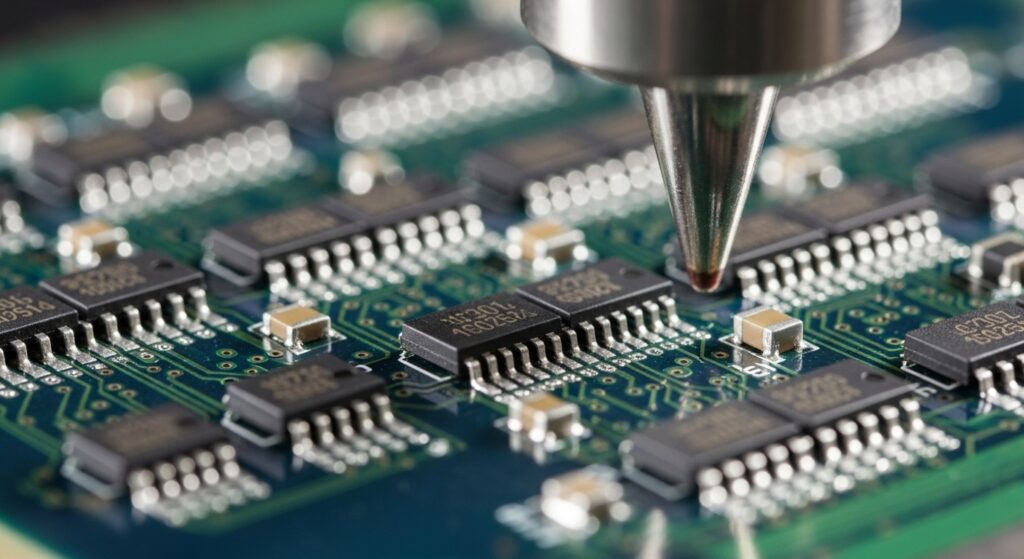

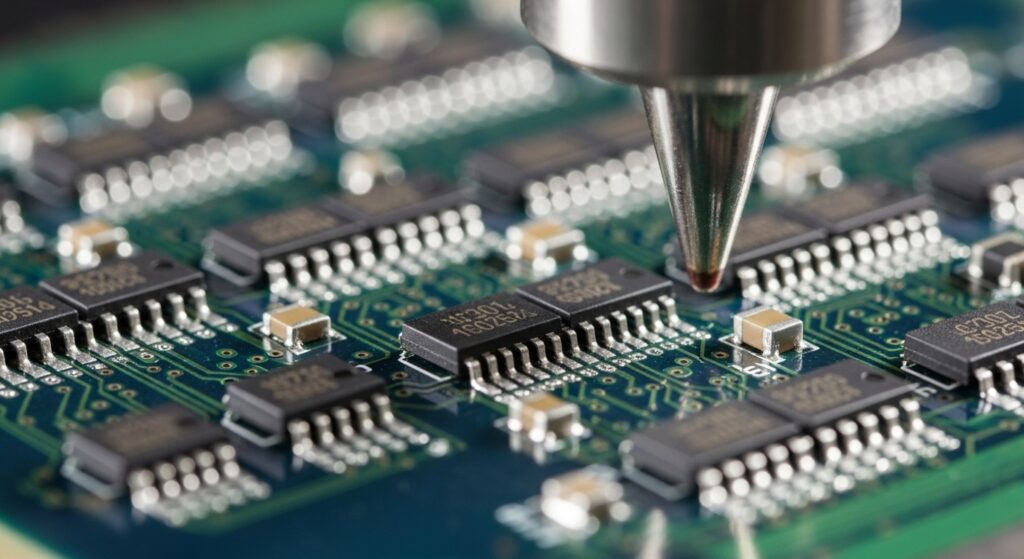

基板実装とは、プリント配線板(PWB)の上に電子部品を配置し、はんだ付けなどの手法で電気的に接続・固定する工程を指します。

英語では「Assembly」と呼ばれ、実装済みの基板は「PCBA(Printed Circuit Board Assembly)」と区別されます。

なぜ実装の種類を理解することが重要なのでしょうか。

その理由は、現代の電子機器に求められる「小型化」「高機能化」「低コスト化」という3つの要求が、すべて実装技術にかかっているからです。

例えば、スマートフォンの中には数千個の部品が隙間なく配置されています。

これを実現しているのは「表面実装(SMT)」という技術です。一方で、大きな電力を扱う電源ユニットや、抜き差しの衝撃に耐える必要があるコネクタ部分では、昔ながらの「挿入実装(DIP/THT)」が今でも主役です。

部品の種類(形状や特性)によって実装方法が異なり、実装方法が変われば、基板の設計ルールも、使用する設備も、検査の方法もすべて変わります。

これらを正しく理解していないと、設計段階で製造不可能な基板を作ってしまったり、過剰なスペックでコストを跳ね上げたりすることになります。

現在、世界の製造業は「DX(デジタルトランスフォーメーション)」の波の中にあります。

2026年の実装現場では、AIによる自動検査やロボットによる自動化が進んでいますが、その基礎となるのは依然として「部品と基板をいかにつなぐか」という物理的な技術の種類なのです。

具体的な実装の仕組み:SMTとDIPの詳細な構造

基板実装は、大きく分けて「表面実装(SMT)」と「挿入実装(DIP/THT)」の2種類に分類されます。

それぞれの仕組みを、図解を言葉で表現するように詳細に解説します。

1. 表面実装(SMT:Surface Mount Technology)

表面実装は、基板の表面にある銅箔(パッド)の上に直接部品を載せ、はんだ付けする方法です。

現在の主流であり、パソコンやスマホの基板のほとんどがこの方式です。

使用される部品は「SMD(Surface Mount Device)」と呼ばれます。

・チップ部品の構造

角チップ抵抗やセラミックコンデンサが代表例です。部品の両端に電極があり、基板上のクリームはんだの上に載せられます。サイズは年々小さくなっており、2026年現在では「0201サイズ(0.2mm × 0.1mm)」の実装もハイエンド製品では珍しくありません。

・リード付きIC(SOP/QFP)

ICの側面からカモメの翼のような形をした足(リード)が出ているタイプです。このリードをパッドの上に整列させ、はんだ付けします。

・裏面電極パッケージ(BGA/LGA)

部品の底面に格子状の「はんだボール」や「平面電極」が並んでいるタイプです。

外側からはんだ付けの様子が見えないため、X線検査装置が必要になりますが、非常に多くの配線を接続できるため、CPUなどの高機能ICに採用されます。

2. 挿入実装(DIP:Dual Inline Package / THT:Through-Hole Technology)

挿入実装は、基板にドリルで開けた穴(スルーホール)に部品の足(リード)を差し込み、裏側からはんだ付けする方法です。

・リード部品の構造

抵抗器や電解コンデンサなど、長い足が出ている部品です。この足を基板の穴に通すことで、物理的な固定強度が非常に高くなります。

・スルーホールの役割

基板の穴の内壁には銅めっきが施されており、表面と裏面の電気的な橋渡しも兼ねています。はんだが穴の中に吸い上がることで、部品の足をしっかりと包み込みます。

3. 実装方式の比較表

| 比較項目 | 表面実装(SMT) | 挿入実装(DIP/THT) |

| 部品の呼び方 | SMD(チップ部品など) | リード部品(ディスクリート部品) |

| 基板の穴 | 原則不要(ビアのみ) | 必須(スルーホール) |

| 実装密度 | 非常に高い(両面実装可能) | 低い(片面からの挿入が基本) |

| 機械的強度 | 弱い(衝撃に注意) | 強い(コネクタや大型部品向き) |

| 主な用途 | スマホ、PC、IoT機器 | 電源、車載、産業機器のインターフェース |

作業の具体的な流れ:ステップ1からステップ5まで

基板実装がどのように行われるのか、一般的なSMTラインを例にその工程をステップごとに見ていきましょう。

ステップ1:クリームはんだ印刷(Screen Printing)

まず、裸の基板に「メタルマスク」と呼ばれるステンレス製の型を重ねます。

その上から「クリームはんだ(はんだの粉末とフラックスを混ぜた粘り気のあるペースト)」をヘラ(スキージ)で塗り込みます。

これにより、部品を載せる場所だけに正確にはんだが転写されます。

2026年の最新設備では、印刷後の状態をカメラで即座に判定するSPI(Solder Paste Inspection)が標準搭載されています。

ステップ2:部品搭載(Mounting)

「マウンター」と呼ばれる高速自動配置マシンが、リールに巻かれた部品を吸着ノズルで拾い上げ、基板の上に高速で置いていきます。

最新のマウンターは1時間に数万点の部品を配置する能力があり、画像認識によって0.1mm以下の誤差で正確に配置します。

ステップ3:リフローはんだ付け(Reflow Soldering)

部品が載った基板を「リフロー炉」というトンネル状の加熱装置に通します。炉内はいくつかの温度ゾーンに分かれており、徐々に加熱してクリームはんだを溶かし、その後冷却して固めます。

これにより、部品と基板が電気的・物理的に接合されます。酸素を追い出した「窒素(N2)リフロー」を行うことで、はんだの酸化を防ぎ、高品質な接合を実現します。

ステップ4:挿入実装とフローはんだ付け(Flow Soldering / Manual)

SMTが終わった後、大型のコネクタや電解コンデンサなどのリード部品を人の手や自動挿入機で取り付けます。

その後、溶けたはんだの槽(はんだ槽)の上を基板が通過する「フローはんだ付け」や、特定の箇所だけを狙ってはんだ付けする「セレクティブはんだ付け」を行います。

ステップ5:検査と洗浄(Inspection & Cleaning)

最後に行われるのが「外観検査(AOI:Automated Optical Inspection)」です。

高解像度カメラとAIが、はんだの量、部品の向き、欠落、ブリッジ(隣とつながってしまう不良)などを瞬時に判別します。

BGAなどの場合はX線検査を行い、必要に応じて基板の洗浄やコーティング(防湿処理)を施して完成です。

最新の技術トレンドや将来性:2026年以降の展望

2026年現在、基板実装業界は大きな転換点を迎えています。特に注目すべき3つのトレンドを紹介します。

1. 0201メトリック部品の普及と微細化の限界

従来の0402(0.4mm × 0.2mm)サイズを超え、0201(0.2mm × 0.1mm)サイズの部品実装が実用段階に入っています。

これに伴い、はんだ粒子のさらなる微細化や、メタルマスクの超高精度加工技術が進化しています。

また、部品が小さすぎて従来の基板では熱に耐えられないため、新しい基板材料の開発も並行して進んでいます。

2. 環境規制とサステナブルな素材(PFAS規制への対応)

欧州を中心とした化学物質規制(PFAS規制)の影響により、基板の表面処理剤やクリーナー、一部の部品パッケージに含まれるフッ素化合物を見直す動きが加速しています。

また、鉛フリーはんだは当然として、より低い温度で溶ける「低温はんだ」の使用が増えています。

これにより、製造時の消費電力を削減し、熱に弱い安価な部品や基板素材を使用できるようになっています。

3. デジタルツインとAIによる「止まらないライン」

工場全体を仮想空間に再現するデジタルツイン技術により、実装ラインのトラブルを事前に予測することが一般的になりました。

AIがマウンターの吸着エラーの兆候を察知し、メンテナンス時期を自動で提案します。

また、熟練工の「はんだ付けのコツ」をデータ化し、自動機にフィードバックする仕組みも整い始めています。

4. 異種チップ統合(チップレット技術)

半導体の進化が限界に近づく中、異なる機能を持つ小さなチップを一つの基板上で高密度に接続する「チップレット」や「アドバンスド・パッケージング」が注目されています。これは半導体後工程と基板実装の境界線がなくなることを意味しており、実装業者にはよりクリーンルームに近い環境と超高精度な技術が求められるようになっています。

よくある質問(FAQ)

Q1. 試作で1枚だけ作りたい場合、SMTとDIPどちらが良いですか?

A1. 試作の内容によります。手はんだで修正や部品交換を頻繁に行う場合は、扱いやすいDIP部品(リード部品)の方が便利です。しかし、量産を前提とした回路であれば、最初からSMTで設計すべきです。最近の実装会社では、1枚からの少量SMTに対応している「短納期試作サービス」も充実しています。

Q2. 表面実装(SMT)の部品が衝撃に弱いというのは本当ですか?

A2. はい、物理的な固定面積が小さいため、基板が大きくたわんだり、強い衝撃が加わると、はんだに亀裂(クラック)が入ることがあります。特にBGAなどの大型部品は注意が必要です。

対策として、部品の周囲を樹脂で固める「アンダーフィル」や、基板の設計段階で補強用のネジ穴を配置するなどの工夫が行われます。

Q3. 実装コストを抑えるためのコツはありますか?

A3. 最も効果的なのは「片面実装」に収めることです。

両面にSMT部品を配置すると、リフロー工程が2回必要になり、コストが上がります。

また、可能な限りチップ部品のサイズを統一(例:すべて1005サイズにする等)することで、マウンターのノズル交換の手間が減り、管理コストも削減できます。

Q4. 2026年において、海外実装と国内実装の使い分けはどうすべきですか?

A4. 大量生産でコスト優先なら依然として東南アジアなどの海外実装が有利ですが、地政学リスクや物流コストの上昇により、国内回帰の動きも強いです。

特に、高付加価値な車載向け、産業機器向け、あるいは最新の0201実装を必要とする製品は、品質管理と意思疎通が容易な国内のEMS(電子機器製造受託サービス)企業が選ばれる傾向にあります。

まとめ

基板部品の実装には、高密度で現代的な「表面実装(SMT)」と、強靭で信頼性の高い「挿入実装(DIP/THT)」の2つの大きな流れがあります。

2026年の製造現場では、これら従来技術の熟成とともに、AIや環境対応といった新しい付加価値が求められています。製品の目的、コスト、納期に合わせて最適な実装方法を選ぶことが、ビジネスの成功には欠かせません。

最後に、実装を依頼する際や設計を行う際のチェックリストを用意しました。ぜひご活用ください。

基板実装検討チェックリスト

- 部品選定:廃番(EOL)予定の部品は含まれていないか?(2026年確認済みデータに基づく)

- 実装方式:SMTとDIPの混載を最小限に抑え、工程をシンプルにしているか?

- 基板設計:メタルマスクの開口や、部品間のクリアランス(間隔)は適切か?

- 検査体制:BGAなどの不可視部分はX線検査の対象になっているか?

- 環境対応:PFAS規制やRoHS指令に対応した部材・工程になっているか?

技術は日々進化していますが、原理原則を理解しておくことで、どのような変化にも対応できるはずです。

この記事が、皆様の基板実装に関する理解の一助となれば幸いです。

[情報の最終確認日:2026-01-31]

[一次情報源:一般社団法人日本電子回路工業会(JPCA)公式サイト、各社実装設備仕様書]