自動運転技術(ADAS)の急速な進化に伴い、クルマは走るコンピューターから走るセンサーへと変貌を遂げています。

その中核を担うのが車載カメラとLiDAR(ライダー)です。これらのデバイスは、万が一の故障が人命に直結するため、スマートフォンなどの民生品とは比較にならないほど厳しい実装品質が求められます。

本記事では、製造現場で求められるゼロディフェクト(欠陥ゼロ)の考え方から、具体的な実装プロセス、最新の技術トレンドまでを徹底解説します。

この記事を読むことで、車載グレードの基板実装における重要ポイントを網羅的に理解し、設計や製造現場での品質向上に役立てることができます。

確認日:2026-01-31 一次情報参考元:IATF 16949規格、AEC-Q100/Q200規格

車載カメラ・LiDARの定義と重要性:なぜ故障が許されないのか

車載カメラとLiDARは、自動車の目として機能する重要保安部品です。車載カメラは、画像認識によって標識や歩行者、車線を検知します。

一方、LiDAR(Light Detection and Ranging)は、レーザー光を照射して物体までの距離を正確に測定する光センサー技術です。

これらのデバイスが故障、あるいは性能低下を起こすと、自動ブレーキの誤作動や衝突回避の失敗につながります。

そのため、車載用電子機器には厳しい品質基準が設けられています。

1. 厳しい使用環境への耐性

自動車は、マイナス40度の極寒地から、エンジンルーム付近の100度を超える高温環境、さらには激しい振動や湿気にさらされます。

実装品質が不十分だと、はんだ接合部のクラック(ひび割れ)や湿気による腐食が発生し、断線や短絡の原因となります。

2. ゼロディフェクト(欠陥ゼロ)の追求

車載業界では、不良率をPPM(100万分の1)単位ではなく、PPB(10億分の1)単位で管理するほど、究極の品質が求められます。

これは、一つの部品の故障が重大な事故を引き起こす可能性があるためです。

3. 機能安全規格(ISO 26262)への対応

システム全体として安全性を担保するための国際規格、ISO 26262への準拠が必須です。

基板実装においても、製造プロセス全体のトレーサビリティ(追跡可能性)が求められます。

基板実装の基礎知識については、以下の記事も参考にしてください。

【基礎・初心者向け】基板実装の基本を知りたい人向け( | 基板実装.com

具体的な仕組み:光学系と電子回路の融合

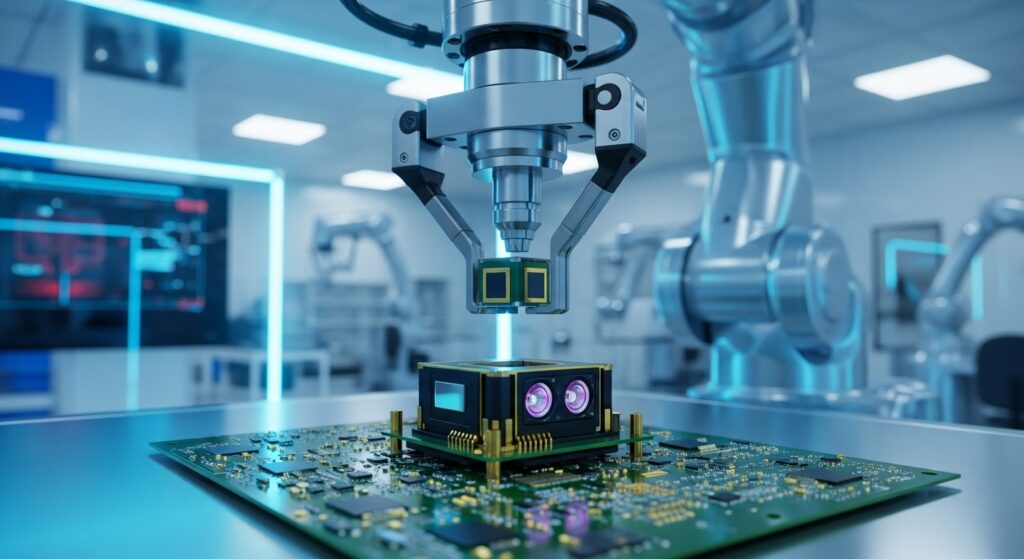

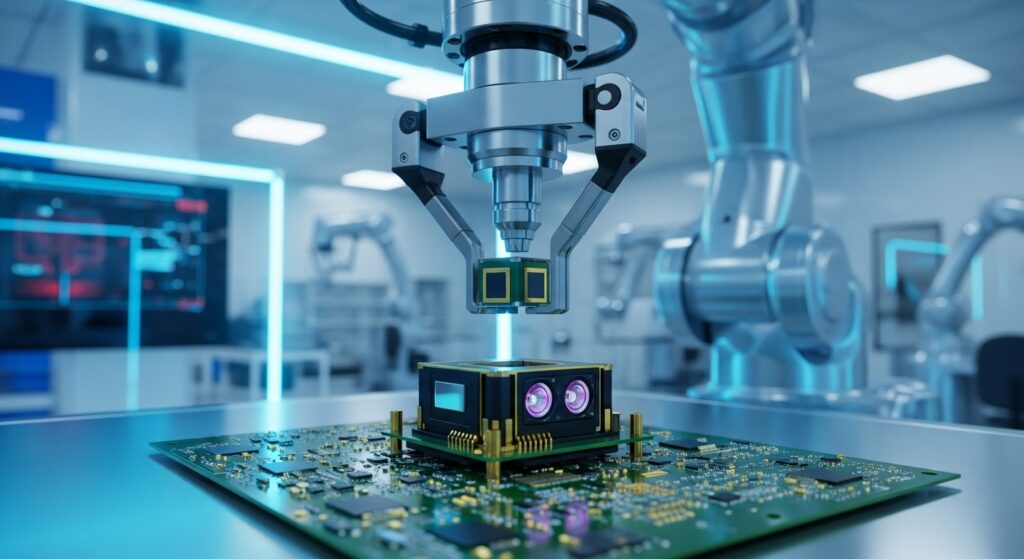

車載カメラやLiDARの実装は、単なる部品の配置ではありません。

光学的な軸合わせ(アクティブアライメント)と、高度な熱管理、そして電気信号の整合性が高度に融合した技術です。

光学素子の精密実装

LiDARやカメラモジュールでは、CMOSイメージセンサーやレーザーダイオードが基板上に実装されます。

これらの素子は、わずか数ミクロンのズレがピントのボケや測定距離の誤差に直結します。

そのため、従来のはんだ付けに加え、受光・発光素子の位置をリアルタイムで測定しながら固定するアクティブアライメント技術が用いられます。

熱放散設計(サーマルマネジメント)

LiDARのレーザー発光部や、カメラの画像処理プロセッサは大量の熱を発します。

熱がこもるとノイズが増え、センサーの精度が低下します。

実装基板には高放熱基板(アルミ基板や銅ベース基板)が採用され、熱伝導率の高いはんだ材やサーマルインターフェース材料(TIM)が使用されます。

EMC(電磁両立性)対策

車内には無数の電子機器が存在するため、ノイズを出さない、かつ受けない設計が不可欠です。

基板のレイアウト設計において、シールドケースの確実なはんだ付けや、多層基板によるグラウンド強化が徹底されます。

作業の具体的な流れ:ステップ1からステップ5

車載品質を実現するための実装プロセスは、徹底した管理下で行われます。

以下に、一般的な製造フローの5つのステップを解説します。

ステップ1:部材選定と受入検査

まず、使用する部品はすべてAEC-Q100(集積回路)やAEC-Q200(受動部品)といった車載用信頼性試験基準を満たしている必要があります。

基板材料には、熱膨張係数が部品と近い高Tg(ガラス転移点)材料を選定し、接合部のストレスを最小限に抑えます。

ステップ2:高精度クリームはんだ印刷と塗布

はんだ印刷の品質が全不良の約7割を占めると言われています。

車載向けでは、微細な接合を実現するために3Dはんだ印刷検査機(SPI)を導入し、はんだの量、高さ、形状を1点ずつ厳格にチェックします。

また、ボイド(はんだ内部の気泡)を低減するために、真空リフロー炉の使用が推奨されます。

ステップ3:高速・高精度マウンターによる実装

チップマウンター(表面実装機)を用いて部品を配置します。特にイメージセンサーなどは、静電気(ESD)対策が施されたクリーンルーム内で作業を行います。部品の向きや極性のミスを防ぐため、最新の画像認識システムを備えた設備を使用します。

ステップ4:アクティブアライメントとレンズ固定

カメラモジュールの場合、基板にレンズを取り付ける際にアクティブアライメントを行います。

実際にセンサーを駆動させて画像を確認しながら、最も解像度が高くなる位置でレンズをUV硬化樹脂などで固定します。この工程がカメラの性能を決定づけます。

ステップ5:最終検査とバーンイン試験

外観検査(AOI)だけでなく、X線検査装置を用いてはんだ接合部の内部を非破壊検査します。

さらに、完成したモジュールに対して、一定時間負荷をかけるバーンイン試験を行い、初期故障を徹底的に排除します。

最新の技術トレンドと将来性

2026年現在、車載センサーの実装技術はさらに高度化しています。

1. 4D LiDARの実装

従来の距離情報に加え、物体の移動速度もリアルタイムで検知できる4D LiDARが登場しています。

これにより、処理すべきデータ量が飛躍的に増加し、基板にはさらなる高速信号伝送能力と高密度実装が求められています。

2. センサーフュージョンと統合ECU

カメラ、LiDAR、レーダーの機能を一つのモジュール、あるいは一つの強力なECU(電子制御ユニット)に統合する流れが加速しています。

これにより、部品点数が削減される一方で、一つの基板にかかる重要度が増し、より強固な実装品質が求められるようになります。

3. 持続可能な実装技術

環境負荷を低減するため、低温はんだ技術や、リサイクル性の高い基板材料の採用も検討され始めています。

品質を維持しながら、いかに環境性能を両立させるかが今後の大きな課題です。

最新のトレンドについては、こちらの外部記事も参考になります。

外部リンク:https://www.eetimes.com/ (EE Times – 英語サイト)

よくある質問(FAQ)

Q1:車載用とはんだの組成は一般品と何が違いますか?

A1:車載用では、耐熱疲労性を高めるために、一般的なSn-Ag-Cu(錫-銀-銅)にビスマス(Bi)やニッケル(Ni)、アンチモン(Sb)などを添加した特殊な合金が使われることが多いです。

これにより、激しい温度変化によるはんだ割れを防ぎます。

Q2:カメラの曇り対策はどうしていますか?

A2:実装工程で重要なのは、モジュール内部に水分を閉じ込めないことです。

組み立ては低湿度環境で行われ、防湿コーティングや、呼吸を可能にする防水透湿メンブレンの装着などが行われます。

Q3:小ロットの試作でも車載品質での対応は可能ですか?

A3:可能です。ただし、量産を見据えたDFM(製造を考慮した設計)確認が不可欠です。

試作段階からX線検査や断面観察を行い、品質を担保することが重要です。

まとめ:信頼をカタチにする実装技術

車載カメラ・LiDARの実装品質は、単なる製造技術の域を超え、人命を守るためのフィロソフィー(哲学)そのものです。

材料選定から精密な光学アライメント、そして厳格な検査工程まで、すべてのステップにおいて妥協のない管理が求められます。

これから導入を検討されている方、あるいは品質改善を目指している方は、以下のチェックリストを活用してみてください。

品質管理チェックリスト

- 使用部品はAEC-Q規格に準拠しているか?

- はんだ印刷検査(SPI)および自動外観検査(AOI)の結果は記録されているか?

- アクティブアライメントの精度は設定値内に収まっているか?

- リフロー後のボイド率は許容範囲内か(一般に10%〜20%以下)?

- 製品個別のトレーサビリティデータが紐付けられているか?