現代の私たちの生活は、スマートフォン、電気自動車、AIサーバー、ウェアラブルデバイスなど、無数の電子機器によって支えられています。

これらの機器の心臓部であるプリント基板には、目に見えないほど小さな電子部品が極めて高い密度で配置されています。

この部品を基板に載せる技術をSMT(Surface Mount Technology:表面実装技術)と呼び、その中心を担うのが実装機(マウンター)です。

電子機器の高性能化に伴い、製造現場には「さらなる小型化」「極小部品の高速搭載」「多品種少量生産への柔軟な対応」という非常に高いハードルが課されています。

こうした製造現場の悩みを解決し、世界中の工場で圧倒的な支持を得ているのが、パナソニック コネクトが提供するSMT実装機器シリーズです。

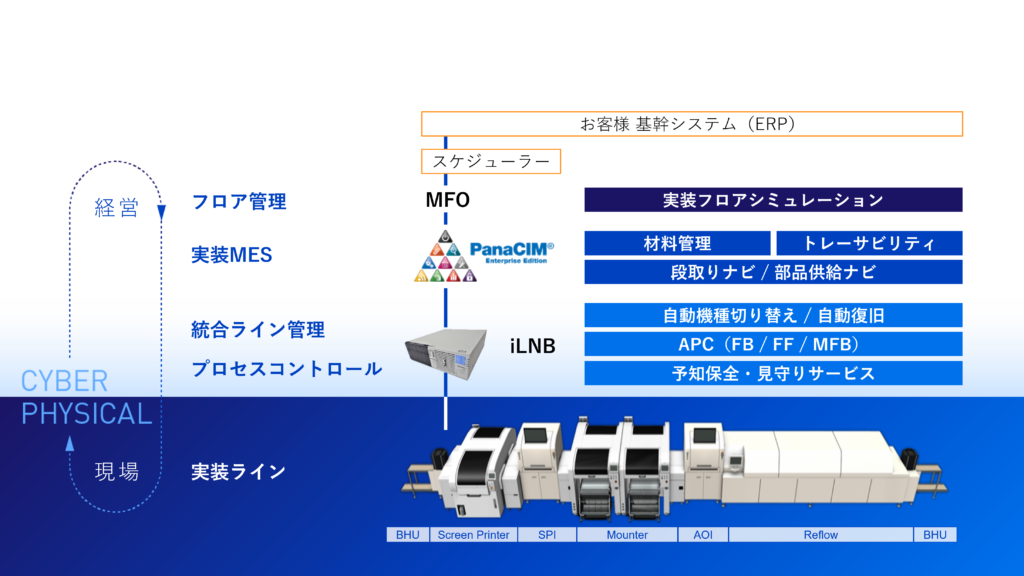

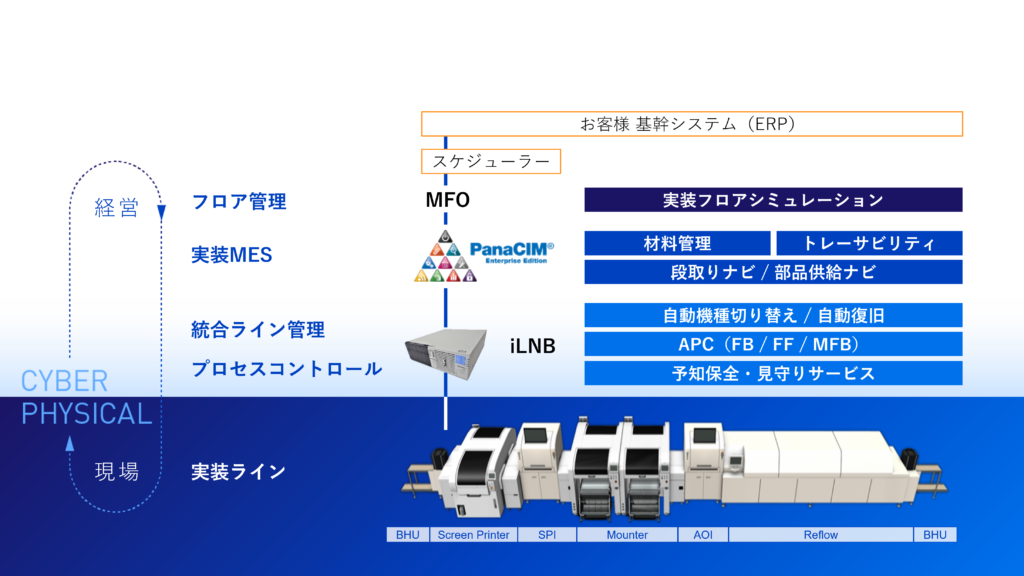

本記事では、パナソニックの主力機種であるNPM(Next Production Modular)シリーズを中心に、ハイスピードな生産を実現する仕組みから、ライン全体をインテリジェントに管理するiLNB(integrated Line Network Bridge)の役割まで、初心者の方にも分かりやすく、かつ実務に役立つ詳細な情報を網羅して解説します。

この記事を読むことで、パナソニックが提唱する「自律型工場」の全貌と、最新の実装技術がどのように製造業の未来を変えていくのかを深く理解できるはずです。

言葉の定義と背景:なぜパナソニックの実装機が選ばれるのか

まずは、SMT実装に関わる基本的な言葉の定義と、現在の製造業界におけるパナソニックの立ち位置について整理しておきましょう。

SMT(表面実装技術)とは

SMTとは、プリント基板の表面にある銅箔(ランド)の上に、はんだペーストを印刷し、その上に電子部品を配置して、加熱炉(リフロー炉)ではんだを溶かして固定する技術です。

従来の穴に部品の足を差し込む「挿入実装」に比べ、基板の両面を活用でき、部品そのものも小型化できるため、製品のコンパクト化に不可欠な技術となっています。

パナソニック コネクトの役割

パナソニックグループの中で、B2Bソリューションを担うパナソニック コネクトは、長年培ってきた「モノづくり」のノウハウを凝縮した実装機器を開発しています。

同社の製品は、単なる「部品を載せる機械」に留まらず、前工程の印刷機から後工程の検査機までを繋ぎ、ライン全体の生産性を最大化するソリューションとして提供されているのが特徴です。

なぜ今、パナソニックの実装システムが重要なのか

製造業はいま、大きな転換期にあります。

一つは、部品の微細化です。0201(0.2mm×0.1mm)サイズといった、肉眼では粒にしか見えない部品を、ミクロン単位の精度で、かつ1時間に数万点というスピードで搭載しなければなりません。

二つ目は、労働力不足と技能伝承の課題です。

熟練のオペレーターがいなくても、機械自らが判断して最適な動作を行い、ミスを未然に防ぐ仕組みが求められています。

パナソニックのシステムは、これらの課題に対して「ハードウェアの進化」と「ソフトウェアによる統合管理」の両面から答えを出しているため、世界中のトップメーカーから選ばれ続けているのです。

具体的な仕組み:高速・高精度を実現するハードウェアの深掘り

パナソニックの実装機器、特に主力であるNPM(Next Production Modular)シリーズが、どのようにして驚異的なパフォーマンスを発揮しているのか、その内部構造を文章で視覚化するように詳細に解説します。

モジュラーコンセプトによる柔軟な拡張性

NPMシリーズの最大の特徴は「モジュラー(組み換え可能)」という設計思想です。

一つのベース機体に対して、用途に応じた「ヘッド」を交換することで、高速機にも多機能機にも変貌します。

これにより、生産する製品が変わっても、ライン構成を最小限の投資で最適化することが可能です。

実装ヘッドのメカニズム

ヘッドは、部品を吸着して基板に運ぶ「手」の役割を果たします。

- 16ノズルヘッド:超高速実装用。一度に16個の部品を吸着し、旋回しながら基板へ配置します。

- 8ノズルヘッド:汎用性が高く、中型部品まで対応可能。

- 3ノズルヘッド(またはシングルノズル):大型部品や背の高い部品、特殊な形状の部品を確実に装着するための高荷重・高精度ヘッド。

これらのヘッドは、リニアモーター駆動によって高速移動します。

従来のベルト駆動に比べ、停止精度の高さと振動の少なさが、0201部品のような極小部品の安定した実装を支えています。

認識システム:機械の「目」

部品を正しく載せるためには、吸着した部品が「中心からずれていないか」「傾いていないか」を瞬時に判断する必要があります。

パナソニックの装置には、高解像度カメラと洗練された画像処理アルゴリズムが搭載されています。

部品を吸着した状態でカメラの上を通過する際、一括で部品の裏面をスキャンし、吸着ズレを0.001mm単位で補正します。

また、最新のモデルでは3D認識技術を用いることで、部品の浮きや欠けといった立体的な欠陥も検知可能です。

スクリーン印刷機:全ての品質を決める土台

実装の前段階である「はんだ印刷」も非常に重要です。

パナソニックの印刷機(SPGやSP1など)は、基板の歪みを自動で認識し、メタルマスクとの位置合わせを最適化します。

さらに、はんだの残量をセンサーで監視し、不足すれば自動で供給する機能や、マスクの裏面を自動でクリーニングする機能を備えており、印刷不良を根本から排除する仕組みが整っています。

作業の具体的な流れ:データ作成から製品完成までの5ステップ

パナソニックの実装ラインを用いて、実際にどのように生産が行われるのか、そのプロセスを5つのステップに分けて見ていきましょう。

ステップ1:オフラインデータ作成と段取り替え準備

実際の生産を始める前に、設計データ(CADデータ)を基に、どの順番でどのノズルを使い、どのフィーダー(部品供給装置)から部品を取るかという「実装プログラム」を作成します。

パナソニックの統合ソフトウエアを用いると、ライン全体のシミュレーションが行われ、最も効率の良いタスク配分が自動で計算されます。

また、次に作る製品の部品を事前に台車にセットしておく「一括段取り替え」の仕組みにより、ライン停止時間を極限まで短縮します。

ステップ2:高精度はんだ印刷

ラインの最上流で、基板に適切な量のはんだペーストを塗布します。

パナソニックの印刷機は、ただ塗るだけではありません。

印刷直後に検査を行い、もし「かすれ」や「にじみ」があれば、その基板を次工程へ送らずに自動でストップさせます。

この「前工程での品質作り込み」が、最終的な歩留まり(良品率)を大きく左右します。

ステップ3:高速・高密度実装

印刷が終わった基板はマウンターへ運ばれます。

まずはチップマウンターと呼ばれる高速機が、コンデンサや抵抗器などの小さな部品を電光石火の勢いで載せていきます。

続いて、多機能マウンターがICチップやコネクタなどの大型・異形部品を慎重かつ正確に配置します。

この際、iLNBを介して各マウンターが連携し、詰まりが発生しないよう基板の流れるスピードがリアルタイムに調整されます。

ステップ4:リフローと品質検査

全ての部品が載った基板は、リフロー炉に入り、熱によって固定されます。

パナソニックのソリューションでは、実装機側で「どの部品がどの基板のどこに載ったか」というトレーサビリティデータを保持しています。

これにより、万が一不具合が発生した際も、原因となった部品や工程を即座に特定できます。

ステップ5:フィードバックと自動補正(APC)

ここがパナソニックの真骨頂です。

検査機で見つかった「わずかなズレ」の傾向を、上流の印刷機や実装機にリアルタイムでフィードバックします(APC:Advanced Process Control)。

例えば、はんだの印刷位置が左に0.02mmずれている傾向があれば、実装機が自動で部品の搭載位置を左に0.02mmずらすといった調整を行います。

人間が介在することなく、機械同士が対話して品質を一定に保つのです。

最新の技術トレンドや将来性:自律型工場への道

パナソニック コネクトが目指しているのは、単なる自動化を超えた「自律型工場(Autonomous Factory)」の実現です。

これからの実装業界を占う最新トレンドを解説します。

iLNBによる「つながる工場」の深化

iLNB(integrated Line Network Bridge)は、メーカーの異なる装置が混在するラインであっても、情報を一括管理するためのプラットフォームです。

これまでは、装置ごとに独自の通信規格があり、ライン全体の情報を取るのは困難でした。

iLNBはこれを統合し、スマートフォンやPCからラインの稼働状況、エラーの発生、部品の残量などを一目で把握できるようにします。

これにより、管理者は現場に張り付く必要がなくなり、リモートでの状況把握が可能になります。

AIとデジタルツインの活用

将来の実装ラインでは、AIが過去の膨大な生産データから「故障の予兆」を検知します。

例えば、特定のモーターの振動パターンから「あと3日で故障する可能性が高い」と判断し、生産計画に影響が出ないタイミングでメンテナンスを促します。

また、仮想空間に工場のコピーを作る「デジタルツイン」を活用し、新製品の導入前に仮想ラインでシミュレーションを行うことで、初品からの安定生産を実現する技術も進化しています。

環境負荷低減とサステナビリティ

省電力化も大きなトレンドです。

最新のNPMシリーズでは、待機時の消費電力を削減するモードや、エアの使用量を最適化する構造が採用されています。

また、はんだの廃棄量を減らす高精度印刷技術は、材料コストの削減だけでなく、環境保護の観点からも重要視されています。

チップレット技術への対応

半導体業界では、小さなチップを組み合わせて一つのパッケージにする「チップレット」という手法が注目されています。

これは前工程(半導体製造)と後工程(基板実装)の境界を曖昧にするものです。

パナソニックは、この高度な半導体パッケージング領域にも対応できる高精度な実装ソリューションの開発を進めており、次世代の演算装置作りにも深く関わっています。

よくある質問(FAQ)

Q1. パナソニックの実装機は、他社メーカーの装置と連携できますか?

はい、可能です。パナソニックは「オープンな接続性」を重視しています。

統合ライン管理システム「iLNB」を使用することで、パナソニック製以外の検査機やリフロー炉とも通信を行い、ライン全体の情報を集約したり、APC(自動補正)を行ったりすることができます。

業界標準の通信規格であるIPC-CFXなどにも対応が進んでいます。

Q2. 小規模な多品種少量生産の工場でも、導入するメリットはありますか?

大いにあります。

かつての自動機は大ボリューム生産向けでしたが、現在のNPMシリーズは「段取り替えの速さ」に強みがあります。

プログラムの自動切り替え機能や、部品を載せたまま交換できる供給台車などを活用することで、1日に何度も製品を切り替えるような現場でも、稼働率を大幅に向上させることが可能です。

Q3. オペレーターの教育にはどれくらいの時間がかかりますか?

パナソニックの最新システムは、直感的な操作が可能なユーザーインターフェースを採用しています。

また、エラーが発生した際には、原因と復旧手順が画面に写真や動画で表示されるサポート機能も充実しています。

属人的なスキルに頼らずに運用できる「ナビゲーション機能」により、新人オペレーターでも短期間で戦力化できる設計になっています。

Q4. メンテナンス頻度はどの程度必要ですか?

装置の稼働状況によりますが、日々の清掃やノズルのチェックが基本となります。

パナソニックのシステムには、ノズルの状態を自動でセルフチェックする機能があり、清掃が必要なタイミングを通知してくれます。

また、定額制の保守サービスやリモート診断サービスも提供されており、突発的な停止リスクを最小限に抑えることができます。

まとめ

パナソニック コネクトが提供するSMT実装ソリューションは、単なるハードウェアの集合体ではなく、製造現場のあらゆる課題を解決するための「知的なエコシステム」へと進化しています。

高速・高精度な実装を実現するNPMシリーズの卓越したメカトロニクス、そしてライン全体を有機的に繋ぎ、自ら最適化を行うiLNBやAPCといったソフトウエア技術。

これらが融合することで、極小部品の安定実装と多品種少量生産という、相反するニーズを高い次元で両立させています。

人手不足が深刻化し、製品サイクルがますます短くなるこれからの製造業において、機械が自律的に動き、人間をサポートする「自律型工場」の重要性は増すばかりです。

パナソニックの技術は、その未来を切り拓く先駆者として、今後も世界のモノづくりを支え続けていくことでしょう。

初心者の皆様には、まずは「実装機はライン全体で対話しながら動いている」という全体像を。

そして中級者の皆様には、「APCやiLNBによる高度なプロセス制御が競争力の源泉である」という点を、日々の現場改善や設備投資のヒントにしていただければ幸いです。