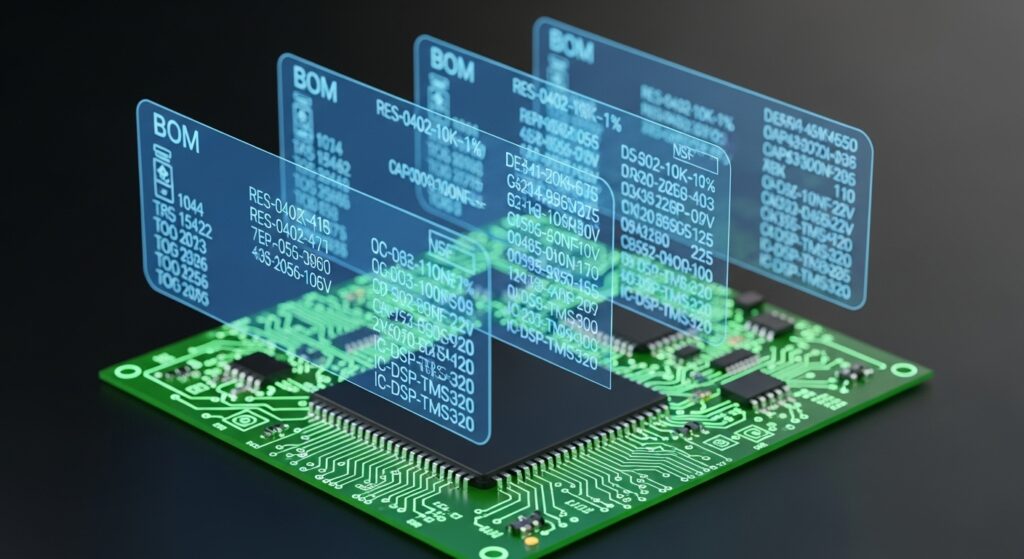

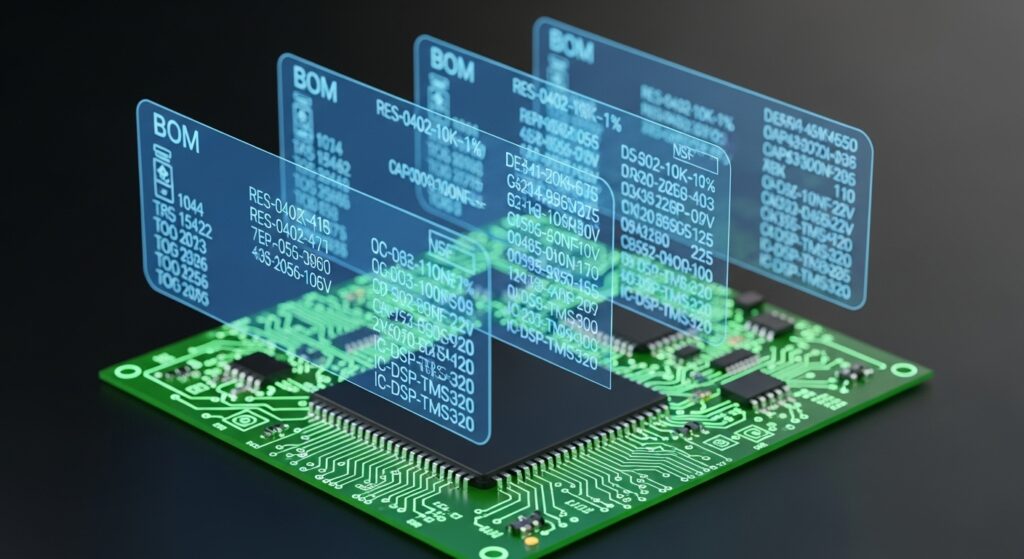

部品表(BOM)がモノづくりの成否を分ける

製造業、特に半導体や基板実装、電子機器開発に携わる方にとって、部品表(BOM:Bill of Materials)は単なるリストではありません。

それは「製品の設計図」であり、調達、製造、品質管理、さらにはコスト戦略までを支える背骨のような存在です。

しかし、現場では以下のような悩みが絶えません。

- 部品表の書き方が担当者ごとにバラバラでミスが起きやすい

- 設計変更(ECN)が反映されておらず、古い部品を誤発注してしまった

- どのレベルまで詳細に書けば、実装工場でスムーズに作業が進むのかわからない

この記事では、部品表の定義といった基礎知識から、基板実装現場で求められる具体的な書き方、ミスのない管理手順、そして最新のデジタル管理トレンドまでを網羅的に解説します。

この記事を読み終える頃には、初心者の方は「プロのBOM作成術」を理解し、中級者の方は「管理の抜け漏れを防ぐ高度な運用スキル」を身につけることができるでしょう。

正確なBOMは、不要な在庫を減らし、リードタイムを短縮し、最終的には製品の利益率を向上させます。

それでは、モノづくりの核心に迫っていきましょう。

1. 部品表(BOM)の定義と重要性:なぜ製造業の命と呼ばれるのか

1-1. BOM(Bill of Materials)とは何か

BOMとは、製品を構成するすべての部品、原材料、中間組立品、そしてそれらの数量や属性を体系的にまとめた一覧表のことです。

日本語では「部品表」や「構成表」と呼ばれます。

電子機器を例に挙げると、1枚のプリント基板(PCB)には、IC、コンデンサ、抵抗、コネクタといった電子部品だけでなく、基板そのもの、はんだ、場合によっては放熱シートやネジなどの副資材も含まれます。

これらを「誰が見ても間違いなく理解できる状態」にしたものがBOMです。

1-2. なぜBOMが重要なのか

製造現場においてBOMが不完全であることは、地図なしで航海に出るのと同じくらい危険です。

その重要性は以下の3点に集約されます。

- 情報の同期(シングル・ソース・オブ・トゥルース) 設計(EDA/CAD)、調達、製造、営業の各部門が同じBOMを参照することで、「何を作るのか」という認識のズレを防ぎます。

- コスト管理の精度 製品原価の大部分は部品代です。BOMが正確であれば、正確な原価計算が可能になり、利益計画が立てやすくなります。

- トレーサビリティの確保 万が一、市場で製品不良が発生した際、どの製造ロットにどのメーカーのどの部品が使われていたかを特定するには、正確なBOM(およびその履歴)が不可欠です。

1-3. BOMの種類:E-BOMとM-BOM

BOMは、工程の段階によって呼び方や役割が変わります。

- E-BOM(Engineering BOM:設計部品表) 設計部門が作成します。機能中心で構成され、回路図やCADデータと紐付いています。

- M-BOM(Manufacturing BOM:製造部品表) 製造部門が作成します。実際に「どう組み立てるか」にフォーカスし、接着剤や梱包材、あるいは工程ごとの工数などが付加されます。

本記事では、特に基板実装(SMT:表面実装技術)において重要となる、設計から製造への橋渡しに欠かせないBOMの作り方に焦点を当てます。

2. 具体的な仕組み:BOMを構成する要素とデータ構造

BOMは単なるExcelの表ではありません。

その裏側には、コンピュータが処理しやすく、かつ人間が誤読しないための論理的な構造が必要です。

ここでは、BOMに含めるべき必須項目と、データの階層構造について詳しく解説します。

2-1. BOMの基本階層(ストラクチャ)

製品は、親部品(完成品)の下に子部品(構成要素)がぶら下がる「親子関係」で表現されます。

- 単一階層BOM 完成品に対して、すべての部品をフラットに並べる形式。構造が単純な製品に向いています。

- 多階層BOM(インデントBOM) ユニット単位で階層化する形式。例えば「通信モジュール」というサブアセンブリがあり、その中にさらにICや受動部品が含まれるような構造です。複雑な電子機器ではこちらが主流です。

2-2. 必須項目(データフィールド)の解説

BOMの各行(レコード)には、以下の項目を網羅する必要があります。

- 行番号(No.) 管理上の通し番号です。

- リファレンス番号(Reference Designator) 基板実装において最も重要です。回路図上の「C101」「R202」「U1」といった記号です。これにより、基板上のどこに配置するかが決まります。

- 部品番号(Part Number / P/N) 社内で一意に決まる管理番号です。メーカーの型番とは別に、自社ルールで採番するのが一般的です。

- 部品名・名称(Description) 「積層セラミックコンデンサ 10uF 16V 1608サイズ」のように、仕様が一目でわかるように記載します。

- メーカー名(Manufacturer) 村田製作所、ローム、テキサス・インスツルメンツなど。

- メーカー型番(Manufacturer Part Number / MPN) メーカーが指定する完全な型番です。一文字違うだけで仕様(耐圧や精度)が変わるため、略さず記載します。

- 数量(Quantity) 製品1つあたりに使う個数。

- 単位(Unit) 通常は「個(pcs)」ですが、配線材などは「mm」、はんだなどは「g」となる場合があります。

- パッケージ・形状(Package / Case Size) 「0603」「SOT-23」「LQFP-100」など。マウンター(自動実装機)のノズル選定に直結します。

2-3. 補助的な情報項目

中級者以上の管理では、以下の項目も追加されます。

- 承認メーカーリスト(AML / AVL) 特定の部品に対して、代替として使用可能な他メーカーの型番を指定します。半導体不足などの供給リスク対策に必須です。

- 実装フラグ(Mount / No Mount) 回路図上には存在するが、特定のモデルでは実装しない部品(DNP:Do Not Populate)を明記します。

- ライフサイクルステータス 生産中止(EOL:End of Life)の情報や、新規設計非推奨(NRND)などの情報をメモします。

3. 作業の具体的な流れ:ミスのないBOM作成5ステップ

BOM作成は、設計の最終段階で行われることが多いですが、実は回路設計と並行して進めるのが理想的です。

ここでは、実務に即した5つのステップを紹介します。

ステップ1:マスタデータの整備と採番ルールの確定

いきなりBOMを書き始める前に、自社の「部品マスタ」を確認します。

部品番号(P/N)が重複していたり、採番ルールが不明確だと、後でシステム統合する際に大混乱を招きます。

- 採番例:分類コード(3桁)+連番(5桁)のように、将来の拡張性を考慮します。

ステップ2:設計データ(CAD/回路図)からの抽出

現代の設計では、EDAツール(Altium, Zuken CR-8000, OrCADなど)から直接BOMをエクスポートします。

- 注意点:CAD上のライブラリ情報が古いと、BOMも間違ったまま出力されます。シンボルとフットプリント(足跡)、メーカー型番が常に紐付いている状態を維持してください。

ステップ3:製造・調達情報の付加(クリーニング)

CADから出したばかりのデータは「設計者のためのリスト」です。

これを「工場のためのリスト」にブラッシュアップします。

- 予備部品(歩留まり)の考慮:極小チップ部品などは実装時に紛失する可能性があるため、発注単位を考慮した数量調整を行います。

- サブアセンブリの整理:外注先にどこまで組み立てを依頼するかによって、BOMの階層を切り分けます。

ステップ4:クロスチェックとバリデーション

最もミスが起きやすいステップです。以下の項目を複数人でチェックします。

- リファレンス番号の重複はないか?

- 数量とリファレンスの個数は一致しているか?(例:リファレンスがC1, C2なのに数量が3になっていないか)

- メーカー型番に「*」や「?」などのワイルドカードが含まれたままになっていないか?(完全な型番でないと発注できません)

ステップ5:承認とバージョン管理(構成管理)

完成したBOMに「版数(Revision)」を付与します。

- 初回はRev.1.0とし、修正が入るたびにRev.1.1、Rev.2.0と更新します。

- 重要なのは「いつ、誰が、なぜ変えたか」の変更履歴を必ず残すことです。

4. 最新の技術トレンドと将来性:スマート製造時代のBOM管理

テクノロジーの進化により、BOMのあり方も劇的に変化しています。

単なる「表」から「動的なデータセット」への移行が進んでいます。

4-1. クラウド型PLM/BOM管理システムの普及

かつてはExcel管理が主流でしたが、現在はクラウド上でリアルタイムにBOMを管理するPLM(Product Lifecycle Management)ツールが導入されています。

- メリット:世界中の拠点で最新版を共有でき、メールでの送り間違いによる「先祖返り(古いデータで製造してしまうこと)」を防げます。

4-2. デジタルスレッドとデジタルツイン

BOMを製品のデジタルツイン(仮想的な双子)の核として位置づける考え方です。設計BOMから製造BOM、さらには出荷後のメンテナンスBOM(Service BOM)までを一本の糸(デジタルスレッド)でつなぎます。

これにより、市場で不具合が起きた際、即座に設計段階の問題か、特定の部品ロットの問題かを特定できます。

4-3. AIによるEOL予測と供給リスク検知

最新のシステムでは、BOMをアップロードするだけで、AIがインターネット上のサプライヤー情報をスキャンし、以下のアラートを出してくれます。

- 「このICは半年以内に生産中止(EOL)になる可能性が高いです」

- 「現在、このコンデンサは市場在庫が枯渇しており、納期が52週に延びています」 これにより、試作段階で代替品への切り替えを検討する「攻めの調達」が可能になります。

4-4. 環境規制(RoHS/REACH)への自動対応

BOMの各項目に環境負荷物質のデータを紐付け、製品全体の含有量を自動計算する仕組みも一般的になっています。PFAS規制などの新しい環境ルールへの対応も、デジタル化されたBOMがなければ不可能です。

5. よくある質問(FAQ)

Q1. 代替部品(セカンドソース)はBOMにどう記載すべきですか?

A1. 基本的には「推奨メーカー」と「代替可能メーカー」の優先順位を明記します。

BOM内に「Alternative Part」という列を作るか、別表のAML(承認メーカーリスト)で管理するのが一般的です。

ただし、性能に敏感な回路(高周波や精密アナログなど)では代替不可とするフラグも必要です。

Q2. Excelで管理する場合の最大の注意点は?

A2. 行や列の「非表示」や「フィルタ」をかけたまま保存しないことです。

また、セル内での改行やスペースの混入は、システムに取り込む際のエラー原因になります。

VLOOKUP関数などで部品マスタと連動させ、手入力を最小限に抑える工夫をしてください。

Q3. 基板実装工場から「BOMが不親切だ」と言われました。何が足りない可能性がありますか?

A3. 最も多いのは「極性情報」と「特殊指示」の欠如です。

ダイオードや電解コンデンサの向き、あるいは「この部品は手はんだで後付けすること」といった指示がBOMの備考欄(Remarks)にあると、現場のミスは激減します。

また、リファレンス番号が「C1-C10」のように省略されていると、展開ミスを招くため「C1, C2, … C10」と全展開して渡すのが親切です。

Q4. 試作と量産でBOMを分けるべきですか?

A4. 基本となる部品構成は同じですが、管理の厳密さが異なります。

試作BOMはスピード重視で定数変更が頻繁に起こりますが、量産BOMは品質保証の対象となるため、変更には厳格な変更通知(PCN)の手続きが必要になります。

システム上は同一のベースを持ちつつ、ステータス(試作/量産)で区別するのがベストです。

まとめ:正確なBOMが強い現場を作る

部品表(BOM)の作成は、一見すると地味で事務的な作業に見えるかもしれません。

しかし、本記事で解説してきた通り、それは設計者の意図を製造現場へ正確に伝え、企業の利益を守るための極めてクリエイティブかつ戦略的な業務です。

正確なBOMを作成するためのポイントを振り返りましょう。

- 明確な採番ルールとマスタデータの整備

- リファレンス番号と数量の厳密な照合

- メーカー型番の完全な記載(略称厳禁)

- バージョン管理の徹底と変更履歴の保存

- 最新ツールを活用したリスク管理と自動化の検討

ミスをゼロにすることは難しいですが、プロセスの標準化とデジタルツールの活用によって、限りなくゼロに近づけることは可能です。

質の高いBOMは、実装工程での手戻りを防ぎ、サプライチェーンの混乱に強い組織を作ります。

今日のあなたのBOM作成が、未来の革新的な製品を支える一歩になることを願っています。