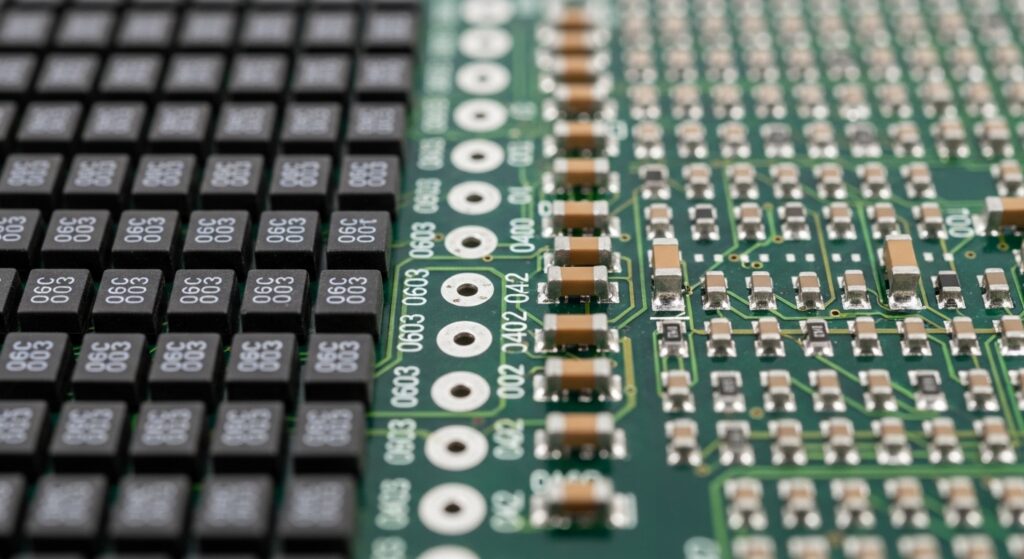

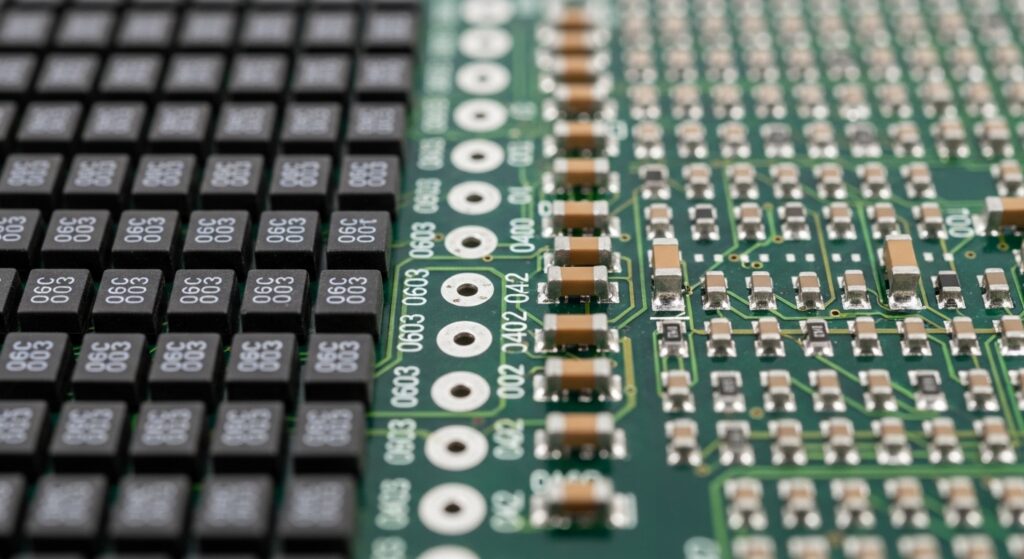

電子機器の高機能化と小型化が加速する中、基板設計の実装密度向上は避けて通れない課題となっています。

スマートフォン、ウェアラブルデバイス、そして最先端のAIサーバーに至るまで、基板上の限られたスペースをいかに有効活用するかが製品競争力を左右します。

その中心的な施策が、チップ抵抗やチップコンデンサといったCR部品のサイズダウンです。

特に近年、多くの製造現場で議論されているのが、0603サイズ(0.6mm × 0.3mm)から0402サイズ(0.4mm × 0.2mm)への移行です。

しかし、単にCAD上のライブラリを置き換えるだけでは、量産時に致命的な不良率の上昇やコスト増を招くリスクがあります。

本記事では、0603から0402へのサイズダウンに伴う技術的ハードル、実装工程での具体的なリスク、そしてそれらを回避するための最適解を網羅的に解説します。

この記事を読み終える頃には、次世代の実装設計に必要な具体的な知識と、移行に向けたチェックリストが手に入っているはずです。

言葉の定義と背景:なぜ今0402への移行が重要なのか

まず最初に、サイズ表記に関する重要な定義を確認しておきましょう。

電子部品のサイズ表記には、ミリメートル(mm)表記とインチ(inch)表記の2種類が混在しており、これが混乱の元になることが多々あります。

今回のテーマである0603と0402は、いずれもミリメートル表記を指します。

- 0603サイズ:0.6mm × 0.3mm(インチ表記では0201)

- 0402サイズ:0.4mm × 0.2mm(インチ表記では01005)

1. サイズダウンが求められる背景

現代の電子機器、特に5G通信モジュールやIoTデバイスでは、通信速度の向上と多機能化に伴い、搭載される部品点数が爆発的に増加しています。

一方で、筐体のサイズは据え置き、あるいはさらなる薄型化が求められます。

部品面積を比較すると、0603から0402へ移行することで、1部品あたりの占有面積は約55%削減されます。

これにより、同じ面積の基板により多くの機能を詰め込むことが可能になります。

また、部品が小さくなることで重量が軽くなり、耐振動性の向上や、高周波特性の改善(寄生インダクタンスの低減)といった電気的なメリットも享受できます。

2. 技術的・経済的価値

企業にとってのメリットは単なる小型化だけではありません。

基板サイズの縮小は、基板材料費の削減に直結します。

また、多面取り基板において、1シートあたりの個数を増やせるため、製造効率(スループット)が劇的に向上します。

しかし、これらのメリットの裏には、ミクロン単位の精度が求められる厳しい製造条件が隠されています。

0603までは既存の設備やノウハウで対応できていたものが、0402になると通用しなくなる境界線が存在するのです。

具体的な仕組み:0402実装における物理的・技術的課題

0603から0402への移行は、単なる面積比以上の難易度上昇を伴います。

ここでは、実装プロセスにおいて何が起きているのか、その仕組みを詳細に解説します。

1. はんだ量とランド設計のシビアな関係

0402部品の実装において最も重要なのは、供給するはんだの体積管理です。

部品が極小化するため、わずかなはんだ量のバラつきが、接合強度や電気的信頼性に直結します。

ランド(基板上の銅箔パッド)設計において、0402は0603に比べてマージンが極めて狭くなります。

ランド間隔が広すぎると部品が片側に寄ってしまい、狭すぎるとブリッジ(短絡)の原因となります。

0.4mmという全長に対し、はんだが供給される範囲はコンマ数ミリの世界です。

2. 表面張力とチップ立ち現象(マンハッタン現象)

CR部品の実装不良で最も有名なのが、部品が垂直に立ち上がってしまうチップ立ち(トゥームストーン現象)です。

これは、リフロー炉内ではんだが溶融する際、左右のランドで溶けるタイミングがわずかにずれることで、表面張力のバランスが崩れて部品を引き起こしてしまう現象です。

0402サイズは、部品自体の重量が極めて軽いため、この表面張力の影響をより強く受けます。0603であれば自重で堪えられたわずかな張力の差が、0402では致命的な不良に直結します。

3. はんだ粒子のサイズ(粉末サイズ)の影響

通常、SMT(表面実装技術)ではタイプ4(粒子径20〜38μm)のはんだペーストが広く使われています。

しかし、0402の実装では、メタルマスクの開口部が非常に小さくなるため、タイプ4では粒子が引っかかり、安定した転写が困難になる場合があります。

そのため、より微細なタイプ5(15〜25μm)への切り替えが必要になるケースが多く、これが材料コストや管理方法に影響を与えます。

作業の具体的な流れ:成功させるための5つのステップ

0603から0402へのスムーズな移行を実現するためには、設計から検査までの各工程において、従来の基準を見直す必要があります。

ステップ1:基板設計(CADレイアウト)の最適化

まず着手すべきは、ランドパターンの再定義です。

部品メーカーが推奨する標準ランドパターンをベースにしつつ、自社の製造ラインの公差(ズレ)を考慮した微調整が必要です。

- ランドの角を丸める(R処理):はんだの抜け性を向上させ、ブリッジを防ぎます。

- レジスト堤の確保:隣接する部品との間に、絶縁体であるソルダーレジストを適切に配置できるか確認します。0402では部品間隔を0.15mm〜0.2mm程度まで詰められますが、レジストの印刷精度が追いつかないリスクがあります。

ステップ2:メタルマスクのデザインと製造

0402実装の成否の8割は、はんだ印刷で決まると言っても過言ではありません。

- マスク厚の選定:一般的に0.08mm(80μm)程度が推奨されます。厚すぎるとはんだ過多によるブリッジが起き、薄すぎると強度が不足します。

- 開口率の調整:ランド面積に対し、どの程度の面積でマスクを開けるか。0402の場合、サイドボール(はんだの飛散)を防ぐために、わずかに小さく設計するのが定石です。

ステップ3:マウンター(搭載機)の設定とメンテナンス

0402部品は肉眼では砂粒のように見えます。

これを高速でピックアップし、正確な位置に配置するには、最新の設備能力が必要です。

- ノズルの選定:0402専用の極細吸着ノズルを使用します。詰まりが発生しやすいため、自動クリーニング機能の活用や定期的な清掃が不可欠です。

- 画像認識の最適化:部品が小さいため、カメラの解像度や照明条件を0402に合わせて再キャリブレーションする必要があります。

ステップ4:リフロープロファイルの最適化

熱容量が小さい0402部品は、加熱の影響をダイレクトに受けます。

- プリヒート(予熱)の延長:左右のランドの温度差を最小限にするため、ゆっくりと温度を上げ、はんだのフラックスが均一に活性化するようにします。

- 酸素濃度の管理:窒素(N2)リフローの導入を検討してください。酸素濃度を下げることで、はんだの濡れ性が向上し、チップ立ちのリスクを大幅に軽減できます。

ステップ5:AOI(自動光学検査)の基準作成

実装された0402部品が正しい位置にあるか、はんだ付けが適切かを検査します。

- 偽報(誤検出)の対策:部品が小さいため、基板の色やレジストの反射を不良と誤認しやすくなります。アルゴリズムを0402専用に調整し、判定基準を明確にする必要があります。

最新の技術トレンドや将来性

0603から0402への移行は、現在進行形のトレンドですが、さらにその先を見据えた技術開発も進んでいます。

1. 0201(0.2mm × 0.1mm)サイズの胎動

スマートフォンのメイン基板など、最先端の領域ではすでに0402の次のステップである0201サイズの実装が始まっています。

0201はもはや粉塵に近いサイズであり、従来の「はんだペースト+リフロー」という手法そのものが限界を迎えつつあります。

2. 部品内蔵基板技術

基板の表面に部品を載せるのではなく、基板の層の中にCR部品を埋め込む技術です。

これにより、表面の実装スペースを100% ICなどの大型部品に割り当てることが可能になります。

0402のような極小部品は、この内蔵技術との相性が非常に良いとされています。

3. AIを活用した実装エラー予兆検知

マウンターや印刷機から出力されるログデータをAIで解析し、「吸着ミスが増え始めている」「印刷位置がコンマ数ミクロンずつずれてきている」といった予兆を捉える技術が普及しています。0402のようなマージンの狭い実装において、属人的な管理から自動化された品質保証へのシフトは必須と言えるでしょう。

よくある質問(FAQ)

実装現場から寄せられる、0603から0402への移行に関する代表的な質問に回答します。

Q1. 既存の古いマウンターでも0402の実装は可能ですか?

基本的には「精度」と「認識能力」によります。

0402の実装には±30μm以下の繰り返し位置精度が求められます。

10年以上前の設備では、スペック上は対応していても、経年劣化によるガタつきで不良率が高くなる傾向があります。まずは少量の試作を行い、Cpk(工程能力指数)を確認することをお勧めします。

Q2. 0402にすると部品の単価は上がりますか?

以前は0603に比べて高価でしたが、現在は流通量が増えたため、標準的な容量・抵抗値であれば0603と同等か、

あるいは0603の方が生産中止(EOL)に向かうことで、相対的に0402の方が安くなるケースも出てきています。

ただし、特殊な高容量コンデンサなどは依然として高価な場合があります。

Q3. 手はんだによる修正は可能ですか?

熟練の作業者であれば、高倍率のマイクロスコープと極細のはんだごてを使用して修正可能ですが、非効率であり、周辺部品への熱ダメージのリスクも高いです。

基本的には「リワーク不可」という前提で、一発で良品を作るプロセスを構築すべきです。

Q4. 0402移行で最も多い失敗パターンは何ですか?

最も多いのは、メタルマスクの厚みを0603用のまま(例:120μm)で強行し、はんだ過多によるブリッジが多発するケースです。

0.4mmの部品に対して120μmの厚みは「はんだの柱」の上に部品を載せるようなもので、非常に不安定になります。

まとめ

0603から0402へのサイズダウンは、製品の小型化・高機能化において避けて通れない進化です。

しかし、そこには物理的な表面張力の影響や、ミクロン単位の設備精度といった、0603時代には顕在化しなかった高い壁が存在します。

移行を成功させるための鍵は、以下の3点に集約されます。

- 設計基準の見直し:ランドパターンやレジスト設計を0402専用に最適化すること。

- 設備能力の把握:マウンターの精度とはんだ印刷の転写性を定量的に評価すること。

- トータルプロセスの管理:材料(はんだ粒子)、熱(リフロー)、検査(AOI)を連携させて最適化すること。

この移行は単なるコスト削減や小型化の手段ではなく、自社の実装技術力を一段階引き上げるチャンスでもあります。本記事で解説したリスクと対策を参考に、ぜひ確実なステップアップを図ってください。