スマートフォン、ウェアラブルデバイス、そして自動車の電装化。私たちの身の回りにあるあらゆる電子機器が小型化・高性能化を遂げている背景には、表面実装技術(SMT)という極めて重要な製造プロセスが存在します。

電子機器の設計や製造に携わる方にとって、SMT(Surface Mount Technology)とSMD(Surface Mount Device)の違いを正しく理解し、そのプロセスや最新動向を把握することは、製品の品質向上やコストダウンを考える上で避けて通れません。

この記事では、初心者の方には基礎からわかりやすく、中級者の方には実務に役立つ専門的な視点まで含めて、SMTとSMDの全容を網羅的に解説します。

この記事を読み終える頃には、現代の電子回路がどのように組み立てられ、未来に向けてどのように進化しているのか、その全貌を深く理解できているはずです。

1. SMTとSMDの定義と重要性:なぜこの技術が必要なのか

まず最初に、混同されやすいSMTとSMDという2つの言葉の定義を明確にし、なぜこの技術が現代の製造業において不可欠なのかを解説します。

SMT(Surface Mount Technology)とは

SMTは、日本語で表面実装技術と呼ばれます。

これは、プリント基板(PCB)の表面に電子部品を直接取り付けるための工法や技術全般を指す言葉です。

SMD(Surface Mount Device)とは

SMDは、表面実装部品を指します。

SMTという技術を使って実装される、IC、チップ抵抗、コンデンサ、LEDなどの個々の電子部品そのもののことです。

従来の挿入実装技術(IMT/THT)との違い

SMTが登場する前は、挿入実装(IMT: Insertion Mount Technology / THT: Through-Hole Technology)が主流でした。

これは、部品の足(リード線)を基板に開けた穴(スルーホール)に通し、基板の裏側ではんだ付けする手法です。

以下の表に、両者の主な違いをまとめました。

| 比較項目 | 挿入実装(THT) | 表面実装(SMT) |

| 部品の固定方法 | 基板の穴に通して固定 | 基板表面のパッドに直接接着 |

| 実装密度 | 低い(穴のスペースが必要) | 高い(両面実装が可能) |

| 部品サイズ | 比較的大きい | 極めて小さい(0201サイズなど) |

| 自動化の難易度 | 高い(リードの成形が必要) | 非常に容易(高速マウンタを使用) |

| 耐振動性 | 比較的弱い(重い部品が多い) | 強い(小型軽量で密着度が高い) |

なぜSMTが重要なのか

SMTが主流となった最大の理由は、製品の小型化と多機能化を同時に実現できるからです。

基板に穴を開ける必要がないため、基板の両面に部品を配置でき、実装面積を劇的に削減できます。

また、部品そのものを小さくできるため、スマートフォンのような薄型デバイスの製造が可能になりました。

さらに、SMTは全工程を高度に自動化できるため、大量生産において品質の安定化とコスト削減を両立できるという、ビジネス上の大きなメリットもあります。

2. SMTの具体的な仕組み:基板の上で何が起きているのか

SMTのプロセスを理解するためには、単に部品を載せるだけでなく、物理的・化学的な結合がどのように行われているかを知る必要があります。

ここでは、図解を文章で表現するように詳細に仕組みを解説します。

ランドとパターンの役割

基板表面には、部品の端子を接続するための銅箔の露出部分があり、これをランド(パッド)と呼びます。

ランドの設計精度は実装品質に直結します。

部品のサイズに対してランドが大きすぎると、はんだ付け時に部品が立ち上がる「チップ立ち(マンハッタン現象)」が発生しやすくなり、小さすぎると接合強度が不足します。

クリームはんだ(ソルダーペースト)の正体

SMTで最も重要な役割を果たすのがクリームはんだです。

これは、微細な球状のはんだ合金粉末と、粘着性のあるフラックスを混ぜ合わせたペースト状の材料です。

- はんだ粉末:スズ、銀、銅などの合金。

- フラックス:金属表面の酸化膜を除去し、はんだの濡れ性を高める役割。また、リフロー炉に入るまで部品を基板に仮止めしておく「粘着剤」の役割も果たします。

表面張力による自己整合(セルフアライメント効果)

SMTの興味深い現象の一つに、セルフアライメント効果があります。

リフロー炉内ではんだが溶融すると、液状のはんだに表面張力が働きます。

これにより、マウンタでわずかにズレて載せられた部品が、正しい位置へと自動的に引き寄せられる現象です。

この性質があるおかげで、極小部品の超高密度実装が可能になっています。

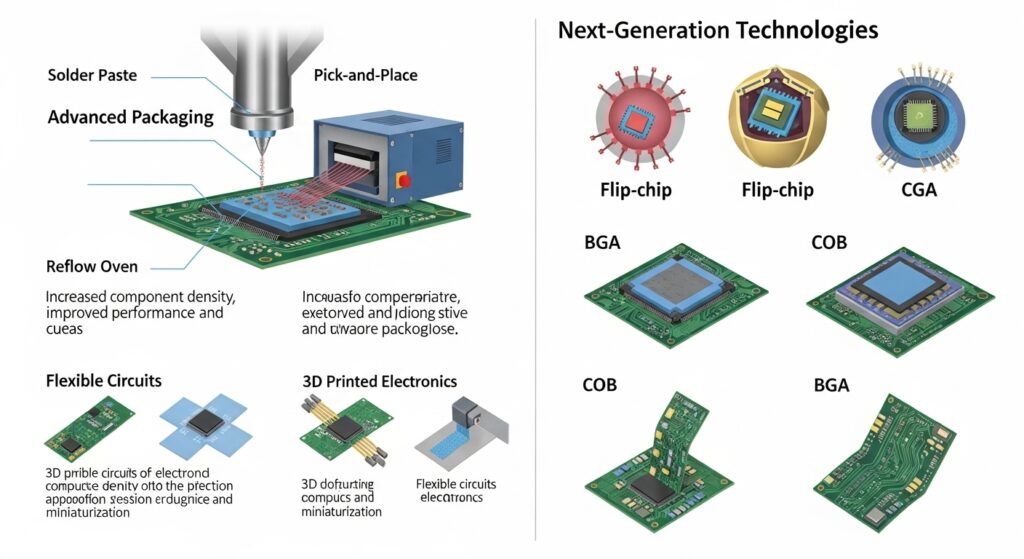

3. SMT作業の具体的な流れ:ステップ1〜ステップ5

SMTのラインは、一般的に複数の自動機が連結された構成になっています。

それぞれの工程でどのような作業が行われているのか、順を追って見ていきましょう。

ステップ1:はんだ印刷(スクリーンプリント)

最初に行うのが、基板のランド上に正確にクリームはんだを塗布する工程です。

- 基板の上にメタルマスク(ステンシル)と呼ばれる、ランド部分だけに穴が開いたステンレス製の板を重ねます。

- スキージ(ヘラ)を動かし、穴の中にクリームはんだを押し込みます。

- マスクを垂直に引き上げると、基板上に必要な分量のはんだが残ります。

ステップ2:はんだ印刷検査(SPI)

近年、非常に重要視されているのがこのSPI(Solder Paste Inspection)です。

部品を載せる前に、塗布されたはんだの量、高さ、位置ズレを3Dセンサーで検査します。

実装不良の約70%ははんだ印刷工程に起因すると言われており、この段階でミスを見つけることで、高価なICを無駄にすることを防げます。

ステップ3:部品搭載(ピック&プレース)

チップマウンタと呼ばれる装置が、高速で部品を基板上に載せていく工程です。

- 吸着ノズルが、テープ状に梱包されたSMD(リール部品)をピックアップします。

- カメラで部品の底面を認識し、向きや中心位置を瞬時に補正します。

- 基板上の指定された座標に、フラックスの粘着力を利用して部品を置きます。

最新のマウンタは、1時間に数万点の部品を搭載する驚異的なスピードを持っています。

ステップ4:リフロー(加熱・接合)

部品が載った基板をリフロー炉という長いトンネル状のオーブンに通します。

炉内は複数のゾーンに分かれており、厳密な温度管理(温度プロファイル)が行われます。

- 予熱ゾーン:基板と部品をゆっくり温め、フラックスを活性化させて酸化物を除去します。

- 本加熱ゾーン:はんだの融点(鉛フリーはんだで約217度)を超えさせ、はんだを完全に溶融させます。

- 冷却ゾーン:溶けたはんだを固め、合金層を形成して電気的・物理的に接合を完了します。

ステップ5:自動光学検査(AOI)

最後に行われるのが、カメラによる外観検査(AOI: Automated Optical Inspection)です。

- 部品の欠品がないか

- 位置がズレていないか

- ブリッジ(隣同士のはんだがつながる短絡)がないか

- はんだ付けの状態(フィレット形成)が良好か

これらをAIや画像処理技術を用いて全数検査し、合格した基板だけが次の工程(組み立てや検査)へと送られます。

4. 最新の技術トレンドと将来性:極小化と自動化の先へ

SMTの世界は、現在も急速な進化を続けています。

ここでは中級者の方も注目すべき最新トレンドを紹介します。

0201チップとさらなる小型化

現在、最も微細なチップ部品として「0201」サイズ(0.25mm × 0.125mm)の実装が始まっています。

これまでは0402(0.4mm × 0.2mm)が主流でしたが、さらなる小型化により、スマートフォンの内部スペースをよりバッテリーやアンテナに割けるようになっています。

これには、目に見えないレベルの微細なはんだ粉末や、超高精度のマウンタノズルが不可欠です。

スマートファクトリーとM2M(Machine to Machine)

製造ライン全体をネットワークでつなぎ、リアルタイムで最適化する動きが加速しています。

例えば、後工程のAOIでわずかな位置ズレ傾向を検知した場合、その情報を前工程のマウンタにフィードバックし、自動で搭載位置を補正するといった連携が行われています。

環境への配慮とサステナビリティ

かつては鉛を含むはんだが主流でしたが、現在はRoHS指令に基づいた鉛フリーはんだが標準です。

さらに、リフロー炉の消費電力を抑える低融点はんだの研究や、CO2排出量を削減するためのライン全体の稼働効率向上(稼働率の見える化)が、各メーカーの重要課題となっています。

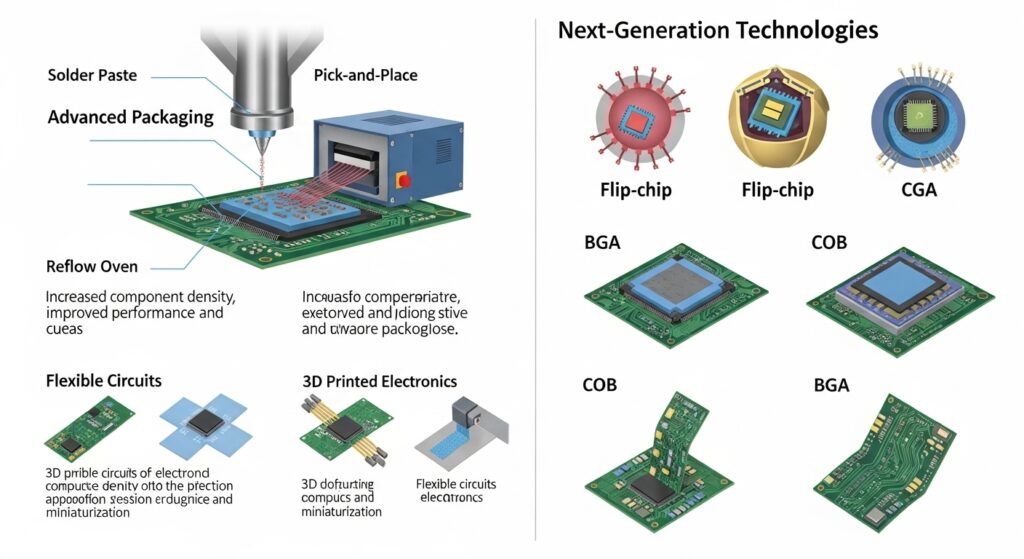

半導体パッケージとの境界線の消失

近年では「高度なパッケージング技術」として、SMTの手法を用いて半導体チップそのものを基板(インターポーザ)に直接実装するケースが増えています。

チップレット技術などの普及により、半導体後工程とSMT実装の境界線はますます曖昧になっていくでしょう。

5. よくある質問(FAQ)

実装現場や設計の打ち合わせでよく話題に上る質問をまとめました。

Q1. SMTとSMDを同じ意味で使っても良いですか?

厳密には異なります。SMTは「やり方(技術)」であり、SMDは「モノ(部品)」です。

例えば、「この基板はSMTで製造されている(手法)」、「この基板には多くのSMDが使われている(部品)」というのが正しい使い方です。

Q2. 手はんだでSMDを実装することは可能ですか?

チップ抵抗やコンデンサ(1608サイズ程度まで)であれば、専用の細いコテ先とはんだ芯線を使って手作業で実装可能です。

しかし、0603以下の極小チップや、部品の裏側に端子があるBGA(Ball Grid Array)などの部品は、手作業での実装や修正は極めて困難で、リフロー装置や専用のリワーク機が必要です。

Q3. 「チップ立ち(マンハッタン現象)」の原因は何ですか?

主に、部品の両端のはんだが溶けるタイミングのズレが原因です。

- 片方のランドだけ熱が逃げやすい設計になっている

- はんだ印刷の量が左右で異なる

- 片方のランドにはんだが先に供給されるといった要因により、片側の表面張力が勝ってしまい、部品が起き上がってしまいます。

Q4. 窒素(N2)リフローとは何ですか?

リフロー炉内を酸素の少ない窒素雰囲気で満たす手法です。

はんだやランドの酸化を防ぎ、はんだの濡れ広がりを劇的に改善します。

特に極小部品や、はんだ付けが難しい部品を使用する場合に、接合品質を安定させるために採用されます。

まとめ

SMT(表面実装技術)とSMD(表面実装部品)は、現代のエレクトロニクスを支える「魔法の技術」と言っても過言ではありません。

小さなチップ一つひとつが正確に配置され、リフロー炉という過酷な環境を経て強固に接合されることで、私たちは高性能な電子機器を手にすることができます。

今回のポイントを振り返ります。

- SMTは実装の手法、SMDは実装される部品そのものを指す。

- SMTにより、基板の両面利用と部品の極小化が可能になり、製品が飛躍的に進化した。

- 実装プロセスは、印刷・検査・搭載・加熱・検査という一連の自動化ラインで構成される。

- 今後はさらなる小型化、AIを活用したスマートファクトリー化が進む。

技術の進化とともに、求められる精度や品質管理の基準は高まり続けています。

この記事が、皆さんの業務や知識の整理に役立ち、次なるステップへの橋渡しとなれば幸いです。