電子機器の心臓部ともいえるプリント基板の設計において、設計者が最初の一歩で直面し、かつ最後まで悩まされるのが「配線の幅をどう決めるか」という問題です。

単に配線を繋げば動くというわけではなく、流れる電流の大きさ、許容される温度上昇、そして製造コストや基板のサイズ制約など、多くの要素が複雑に絡み合っています。

この記事では、パターン幅(トレース幅)の決定プロセスにおいて必須となる許容電流の考え方や、設計ルールの基礎知識を網羅的に解説します。

この記事を読むことで、設計の根拠を明確に説明できるようになり、発熱による故障や電圧降下といったトラブルを未然に防ぐスキルを身につけることができます。

言葉の定義と背景:なぜパターン幅の決定が重要なのか

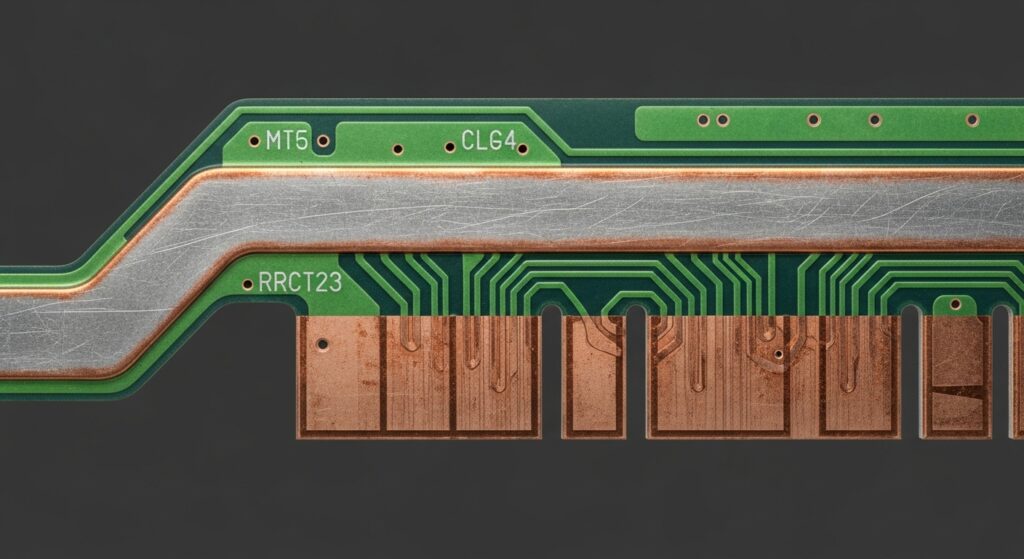

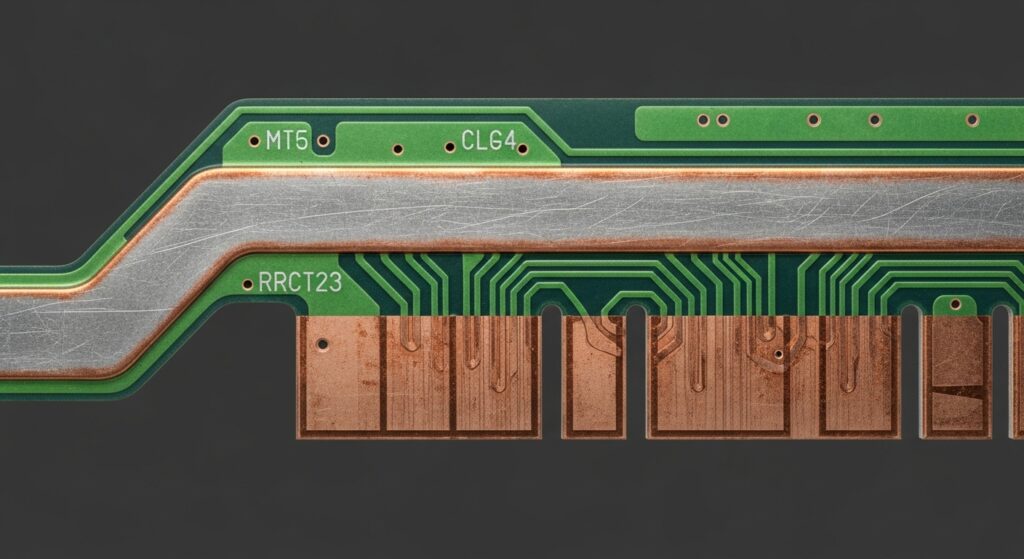

基板設計におけるパターン幅とは、基板表面や内部に形成された銅箔の配線の幅を指します。

この幅を適切に設定することは、電子機器の信頼性を担保する上で極めて重要なプロセスです。

パターン幅と許容電流の基本概念

電子回路に電流が流れると、銅箔の持つ抵抗成分によって熱が発生します。

これをジュール熱と呼びます。配線が細すぎると抵抗値が高くなり、過剰な発熱を招きます。

最悪の場合、基板の絶縁材である樹脂が炭化したり、銅箔が剥離・断線したりする事故につながります。

許容電流とは、特定の条件下で配線の温度上昇が許容範囲内に収まる最大の電流値のことです。

設計者は、回路が必要とする電流値に対して、この許容電流が上回るようにパターン幅を決定しなければなりません。

なぜ設計ルールが必要なのか

基板設計には通常、デザインルール(設計ルール)が存在します。

これは製造業者の能力(加工精度)と、電気的な信頼性のバランスをとるためのガイドラインです。

- 電気的信頼性の確保:発熱を抑え、電圧降下(IRドロップ)を許容範囲内に収める。

- 製造性の向上:細すぎる配線は製造過程で断線しやすく、歩留まりを悪化させる。

- ノイズ対策:配線幅はインピーダンス(交流抵抗)にも影響するため、高速信号伝送においてはノイズ抑制の観点からも重要。

これらの背景を理解した上で、具体的な仕組みを深掘りしていきましょう。

具体的な仕組み:電流と発熱、そして基板構造の関係

パターン幅を決めるための計算式や基準には、物理的な法則と、長年の実験データに基づく標準規格が深く関わっています。

抵抗と断面積の物理的関係

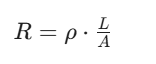

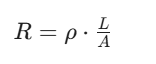

配線の抵抗値Rは、以下の式で表されます。

ここで、$\rho$は材料の抵抗率(銅の場合は約1.72 x 10^-8 Ω)、Lは配線の長さ、Aは配線の断面積です。断面積Aは「パターン幅 × 銅箔の厚み」で決まります。

つまり、パターン幅を広げることは断面積を大きくすることであり、結果として抵抗値を下げ、発熱(P = I^2R)を抑制することに直結します。

銅箔厚の標準

基板で使用される銅箔の厚さは、一般的に以下の種類がよく使われます。

- 18mu m:主に高密度な信号配線用

- 35mu m:最も標準的な厚み。電源ラインと信号ラインの両方に適する

- 70mu m:大電流を扱うパワー回路用

パターン幅を決める際は、必ずこの「銅箔厚」をセットで考える必要があります。同じ1mm幅の配線でも、18mu m厚と70mu m厚では許容電流が大きく異なるからです。

表面層と内層での放熱性の違い

基板の表面(外層)にある配線と、多層基板の内部(内層)にある配線では、同じ幅でも許容電流が変わります。

- 外層配線:周囲の空気や対流によって熱が逃げやすいため、許容電流は比較的高くなります。

- 内層配線:熱伝導率の低い絶縁材(FR-4など)に挟まれているため、熱がこもりやすく、外層に比べて許容電流を低く(通常は外層の半分程度に)見積もる必要があります。

標準規格:IPC-2221とIPC-2152

世界的に参照されている設計基準がIPC規格です。

- IPC-2221:長年使われてきた古い規格で、シンプルなグラフ(チャート)に基づいて計算します。計算が容易ですが、現在の複雑な多層基板の実態とは乖離があると言われています。

- IPC-2152:より新しい規格で、基板の厚みや周辺の銅箔分布、配線の密度など、より詳細なパラメータを考慮した実験データに基づいています。精度の高い設計を求める場合はこちらが推奨されます。

作業の具体的な流れ:パターン幅決定の5ステップ

実際に基板を設計する際、どのような手順でパターン幅を決定していくべきか、ステップごとに解説します。

ステップ1:最大電流値の確認

まず、その配線に流れる最大電流(ピーク電流)を把握します。連続して流れる定格電流だけでなく、起動時の突入電流や、異常時に保護回路が作動するまでの電流値も考慮する必要があります。

ステップ2:許容される温度上昇($\Delta T$)の設定

次に、配線の温度を周囲温度から何度まで上げてよいかを決めます。一般的には以下の数値が目安となります。

- 標準的な設計:+10°C ~ +20°C

- 厳しい環境や高信頼性設計:+10°C以下

- スペースに制約がある場合:+30°C ~ +40°C(ただし、絶縁材の耐熱温度に注意)

基板全体の周囲温度(環境温度)が60°Cで、絶縁材の連続使用温度が100°Cの場合、安全を見て+20°C程度の温度上昇に抑えるのが一般的です。

ステップ3:銅箔厚の選択

基板全体のコストや配線密度を考慮して銅箔厚を選びます。

一般的には35mu mを選択することが多いですが、大電流を流す必要がある場合は、あらかじめ70mu mの基板を選択するか、あるいは後述する「ハンダ盛り」などの対策を検討します。

ステップ4:計算ツールやチャートを用いた幅の算出

IPC-2221などのグラフ、またはウェブ上で公開されている許容電流計算ツールを使用して、必要なパターン幅を算出します。

例:銅箔厚35mu m、温度上昇10°Cで1A流す場合

- 外層配線:約0.3mm幅

- 内層配線:約0.7mm幅

このように、内層を通す場合は外層の倍以上の幅が必要になることがわかります。

ステップ5:製造ルール(Design Rule Check)との照合

算出された幅が、基板メーカーの製造限界(最小パターン幅)を下回っていないか確認します。

また、隣接する配線との距離(クリアランス)も確保できるか検討します。もし幅が広すぎて配置できない場合は、以下の対策を検討します。

- 銅箔厚を厚くする。

- 配線を複数の層に分けて並列に通す。

- 許容温度上昇の設定を少し上げる(安全性の範囲内で)。

最新の技術トレンドや将来性

基板の小型化・高機能化が進む中で、パターン幅の設計思想も進化しています。

微細加工技術(MSAP)の普及

スマートフォンなどの超小型デバイスでは、従来のサブトラクティブ法(銅箔をエッチングで削る手法)の限界を超えるため、MSAP(Modified Semi-Additive Process)と呼ばれる技術が使われています。

これにより、パターン幅/間隔(L/S)が15mu m/15mu mといった極めて細い配線が可能になっています。

ただし、こうした微細配線は大きな電流を流すのには向いておらず、電源供給ラインには依然として厚い銅箔や広い幅が必要です。

高周波信号と「表皮効果」

5G通信などに代表される高周波回路では、電流の計算に別の視点が必要になります。

「表皮効果」と呼ばれる現象により、高周波電流は配線の表面付近に集中して流れるようになります。

このため、断面積全体が有効に使われず、見かけ上の抵抗値が増大し、発熱しやすくなるのです

。最新の設計では、単純な直流電流の計算だけでなく、信号の周波数特性を考慮したシミュレーションが不可欠となっています。

パワー半導体と厚銅基板

電気自動車(EV)や再生可能エネルギー分野では、数百アンペアの電流を扱うケースが増えています。

ここでは、200mu mや400mu mといった「厚銅(あつどう)基板」や、基板内部に銅のブロックを埋め込む「バスバー内蔵基板」などの特殊技術が注目されています。

これにより、基板そのものがヒートシンクのような役割を果たし、効率的な熱マネジメントを実現しています。

よくある質問(FAQ)

Q1. 配線幅を太くすればするほど良いのでしょうか?

基本的には抵抗が下がるため電気的には有利ですが、デメリットもあります。

- 実装スペースの圧迫:基板が大きくなり、コストが増えます。

- はんだ付け不良:広すぎるパターンは熱が逃げやすいため、手はんだやリフロー時に温度が上がらず、はんだ付け不良(芋はんだ)の原因になることがあります。これを防ぐために「サーマルランド」という形状にする工夫が必要です。

Q2. 複数の層で配線を重ねて流す場合の注意点は?

同じ電流を2つの層に分けて流す場合、単に幅を半分にすればよいわけではありません。

層間の熱干渉があるため、それぞれの層の許容電流は単独で使用する場合よりも10〜20%程度割り引いて考えるのが安全です。

また、ビア(層間を繋ぐ穴)の数も重要です。

ビア自体も抵抗を持っているため、十分な数のビアを配置してボトルネックにならないようにします。

Q3. 短い距離の配線なら、細くても大丈夫ですか?

非常に短い距離(数ミリ程度)であれば、発生する熱の総量が少なく、接続されているパッド(大きな銅箔面)へ熱が逃げるため、計算上の幅よりも少し細くても問題ない場合があります。

しかし、電圧降下(電圧が途中で下がってしまう現象)の影響は残ります。

特に低電圧・大電流のデジタル回路では、わずかな電圧降下が動作不安定を招くため、短距離でも十分な幅を確保することが推奨されます。

まとめ

パターン幅の決定は、単なる数値の当てはめではなく、物理法則、標準規格、そして製造技術のバランスを取る高度な設計行為です。

- 電流値と許容温度上昇を明確に定義する。

- 銅箔厚と配置場所(外層か内層か)による放熱性の違いを理解する。

- IPC規格などの信頼できる指標に基づき、適切なマージンを持って設計する。

- 最新のトレンド(高周波や大電流対策)にも目を向ける。

これらのポイントを押さえることで、基板の信頼性は劇的に向上します。

設計の初期段階で丁寧にパターン幅を検討することは、後の試作や量産段階でのトラブルを防ぎ、結果として開発コストの削減と期間短縮につながります。

もし迷ったときは、少し太めに設計する、あるいは基板メーカーの推奨ルールを確認するという基本に立ち返ることが、エンジニアとしての最善の選択となるでしょう。