電子機器製造(EMS/SMT)の現場では、専門用語の理解不足が重大な事故や品質トラブルに直結します。

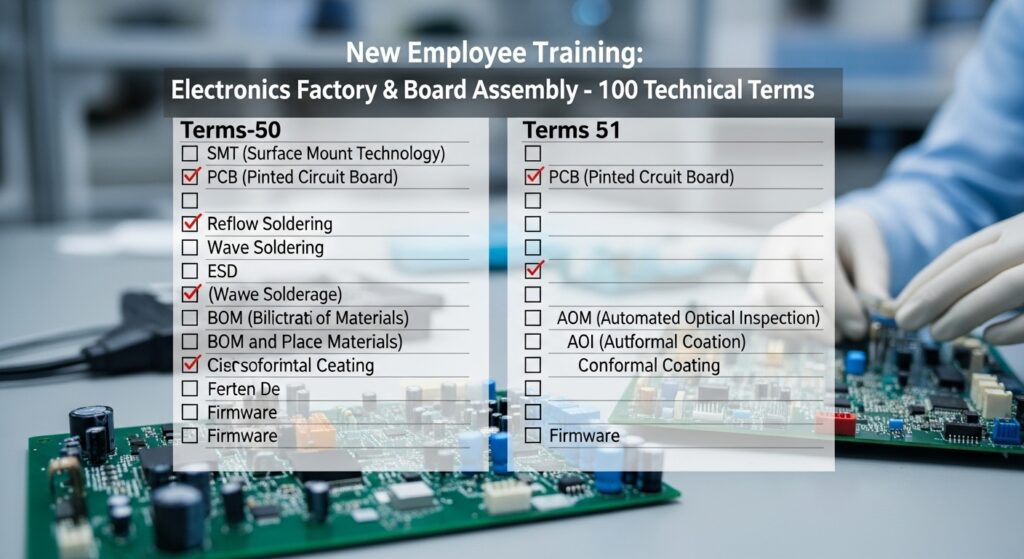

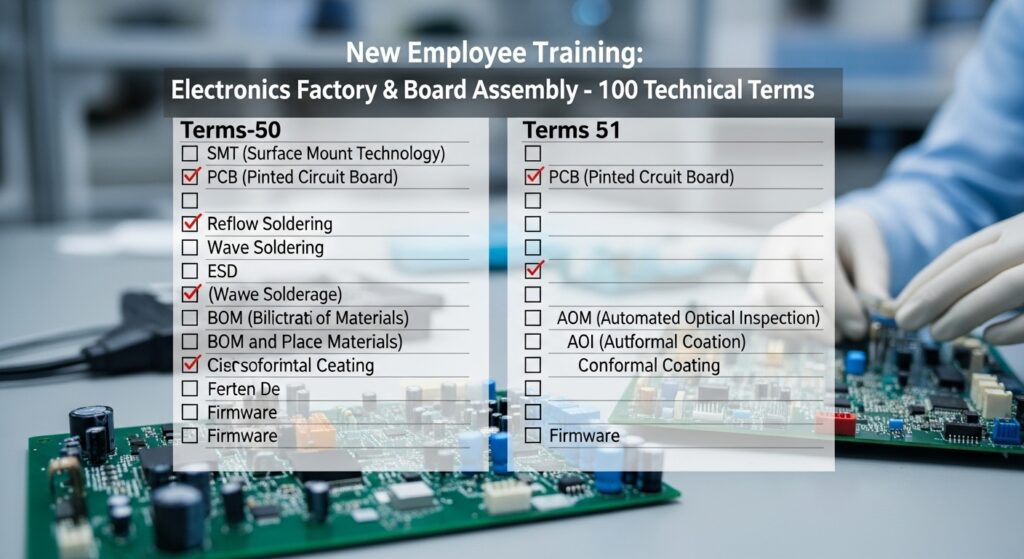

このチェックリストは、新入社員が現場でのコミュニケーションをスムーズに行い、プロフェッショナルとして自立するための「重要語句100選」を習得基準と共にまとめたものです。

教育担当者の方は研修用資料として、新入社員の方は自己学習用の進捗管理としてご活用ください。

目次

1. 【基本】生産プロセス・実装工程編

基板に部品が載り、製品になるまでの「モノの流れ」を理解しているか確認しましょう。

| 習得状況 | 用語 | 理解すべきポイント・習得基準 |

| □ | SMT | 表面実装の仕組みと、挿入実装(DIP)との違いを説明できる。 |

| □ | PCBA | 「基板(PCB)」と「実装済基板(PCBA)」を使い分けられる。 |

| □ | リフロー | はんだを溶かす工程であることと、温度プロファイルの重要性を知っている。 |

| □ | マウンター | 部品を高速で載せる機械であることを理解し、吸着エラーの意味がわかる。 |

| □ | スクリーン印刷 | はんだペーストを塗る工程と、メタルマスクの役割を知っている。 |

| □ | スキージ | 印刷機ではんだを押し出すヘラであることを認識している。 |

| □ | はんだペースト | 冷蔵保管が必要な理由と、使用前の「解凍」の必要性を理解している。 |

| □ | フラックス | はんだのノリを良くする薬剤であることを知っている。 |

| □ | ボンド / キュア | 部品脱落防止のための接着と、それを硬化させる工程を理解している。 |

| □ | ベーキング | 部品の湿気を取り除く作業であることを知っている。 |

| □ | リワーク | 不良を手作業などで修理することであり、正規工程とは異なることを理解。 |

| □ | ディパネル | 集合基板から個片へ切り離す作業であることを知っている。 |

| □ | ルーター | 基板分割機の名称として理解している。 |

| □ | プレスフィット | はんだを使わずに端子を圧入する接続方法を知っている。 |

| □ | アンダーフィル | BGAの下に流し込む補強樹脂の名称を知っている。 |

| □ | コーティング | 防湿・防塵のための薄い皮膜を塗布することを知っている。 |

| □ | ポッティング | 樹脂で丸ごと固める充填作業であることを知っている。 |

| □ | メタルマスク | はんだを塗るための「型」の実物を見て識別できる。 |

| □ | ディスペンサー | ノズルから薬剤を塗布する装置として理解している。 |

| □ | キャリア / パレット | 基板を載せて搬送する治具を識別できる。 |

2. 【最重要】品質管理・検査・不良用語編

品質トラブルを防ぐための共通言語です。ここが最も重要です。

| 習得状況 | 用語 | 理解すべきポイント・習得基準 |

| □ | AOI / AXI | 外観検査機(カメラ)とX線検査機の違いと役割を説明できる。 |

| □ | ICT / FCT | 基板内部の電気検査と、機能動作検査の違いを説明できる。 |

| □ | イールド (Yield) | 歩留まりの計算方法と、数値が低下した際のリスクを理解している。 |

| □ | ショート | 隣同士が意図せず繋がっている不良状態を指摘できる。 |

| □ | オープン | 本来繋がるべき場所が離れている(未はんだ)状態を指摘できる。 |

| □ | ブリッジ | 隣のリードと繋がってしまっている状態を識別できる。 |

| □ | マンハッタン | チップ部品が立ち上がっている状態(墓石現象)を識別できる。 |

| □ | ボイド | はんだ内部の気泡であり、強度の問題に繋がることを知っている。 |

| □ | トレース能力 | 万が一の際、製造履歴を遡れる体制の重要性を説明できる。 |

| □ | シリアル / ロット | 個体識別番号と製造単位の違いを正しく管理できる。 |

| □ | 虚報 (False Call) | 良品を不良と誤判定することであり、調整が必要であることを理解。 |

| □ | 未検出 (Escape) | 「不良を見逃す」という現場最大のタブーであることを認識している。 |

| □ | デフェクト (Defect) | 不良、欠陥の総称として使いこなせる。 |

| □ | バリデーション | 方法が正しいことを証明する作業であることを知っている。 |

| □ | キャリブレーション | 計測器の校正作業の重要性を理解している。 |

| □ | スペック (Spec) | 仕様の範囲。範囲外は不良であることを認識している。 |

| □ | 限度見本 | 良品と不良品の境界線を示すサンプルの重要性を知っている。 |

| □ | フィレット | はんだが裾野状に広がった正常な接合形状の名称を知っている。 |

| □ | クラック | はんだや基板に入る「亀裂」のことだと理解している。 |

| □ | コンタミネーション | 異物混入のことだと理解している。 |

3. 【管理・調達】フォーキャスト・物流計画編

工場の「お金」と「物」の動きに関する用語です。

| 習得状況 | 用語 | 理解すべきポイント・習得基準 |

| □ | フォーキャスト | 顧客からの需要予測であり、確定注文ではないことを理解している。 |

| □ | ファーム (Firm) | 確定注文。キャンセル不可の段階であることを認識している。 |

| □ | アップサイド | 予測より注文が増えることであり、部材確保が急務になることを理解。 |

| □ | リードタイム | 発注から納入までの期間。この長短が生産計画を左右することを知る。 |

| □ | バックログ | 出荷待ちの注文残。これが溜まることの意味を理解している。 |

| □ | アロケーション | 部品不足時の「割り当て」状態。部材確保が困難な状況を指す。 |

| □ | コミット | 納期回答の約束。「コミットをもらう」の意味がわかる。 |

| □ | バッファ | 在庫や時間の余裕。これが無いとリスクが高まることを知っている。 |

| □ | 安全在庫 | 最低限キープすべき在庫量の重要性を理解している。 |

| □ | BOM (部品表) | 製品を作るためのレシピであることを理解し、品番間違いの怖さを知る。 |

| □ | PO (発注書) | 正式な注文書であることを認識している。 |

| □ | MOQ / SPQ | 最低発注数量と標準梱包単位。端数が出る理由を理解している。 |

| □ | ローリング | 予測を毎月更新する作業であることを知っている。 |

| □ | VMI | サプライヤーが在庫を管理する方式の名称を知っている。 |

| □ | JIT | 必要なものを必要な時に、というジャストインタイムの概念を知る。 |

| □ | インベントリ | 在庫のことだと理解している。 |

| □ | 仕掛品 (WIP) | 製造途中の在庫。これが溜まると効率が下がることを知っている。 |

| □ | デッドストック | 使わなくなった死蔵在庫。廃棄コストがかかることを理解。 |

| □ | エビデンス | データや書類による「証拠」を指す。 |

| □ | フォーマット | 指定の書式を守ることの重要性を理解している。 |

4. 【技術・保全】装置・設備・手法編

現場の装置を安定稼働させるための用語です。

| 習得状況 | 用語 | 理解すべきポイント・習得基準 |

| □ | PM (予防保全) | 壊れる前に点検する重要性を理解している。 |

| □ | BM (事後保全) | 故障してから直すことで、多大な損失が出ること(ダウンタイム)を知る。 |

| □ | ダウンタイム | 設備が止まっている時間のことであり、最小化すべき目標。 |

| □ | OEE (総合効率) | 設備の稼働効率を示す指標があることを知っている。 |

| □ | フィーダー | 部品リールを装置に送る実物を指し示せる。 |

| □ | ノズル | マウンターの先端パーツであり、消耗品であることを知っている。 |

| □ | ジグ (治具) | 作業を助ける道具。勝手に改造してはいけないことを知る。 |

| □ | フィクスチャ | 固定用の治具。 |

| □ | センサー | 異常を検知する部品。汚れで誤動作することを知っている。 |

| □ | ローダー / アンローダー | 基板を投入・回収する自動装置。 |

| □ | コンベア | 基板を搬送するレール。 |

| □ | パレット | 部品を載せる板などを指す。 |

| □ | 段取り替え | 製品を切り替える際の準備作業の総称。 |

| □ | 教示 (ティーチング) | ロボットやマウンターに動きを教え込む作業。 |

| □ | マスター | 基準となる原器、または基準基板。 |

5. 【現場・安全】環境・プロジェクト・ルール編

工場の規律と安全、そして自身の身を守るための用語です。

| 習得状況 | 用語 | 理解すべきポイント・習得基準 |

| □ | ESD (静電気) | **電子部品の最大の敵。**対策(ストラップ等)の重要性を説明できる。 |

| □ | 5S | 整理・整頓・清掃・清潔・躾。なぜこれが必要か現場目線で語れる。 |

| □ | カイゼン (Kaizen) | 日々の小さな改善が大きな利益になる文化を理解している。 |

| □ | ポカヨケ | 人間がミスをしようとしてもできない仕組みを尊重している。 |

| □ | SOP / WI | 手順書と指示書。**「勝手な判断で作業しない」**ことを誓っている。 |

| □ | PPE (保護具) | 帽子、コート、手袋、靴を正しく着用できる。 |

| □ | クリーンルーム | 入室ルール(エアシャワー等)を完全に守れる。 |

| □ | パーティクル | 目に見えないホコリが不良の原因になることを理解している。 |

| □ | NPI (新製品導入) | 初めて作る製品はトラブルが起きやすいことを警戒できる。 |

| □ | ECN / PCN | 設計や工程の変更。変更時は特に注意が必要なことを知っている。 |

| □ | RMA | 不良品の返品に関わる手続き。 |

| □ | MSDS | 扱う薬品(溶剤など)の危険性を調べるシートの存在を知っている。 |

| □ | RoHS / リードフリー | 環境規制により「鉛」などを使わないルールを知っている。 |

| □ | 現場 (Gemba) | 「答えは現場にある」という考え方を理解している。 |

| □ | KPI | 自身の作業のスピードや品質が、工場の目標数値に繋がる自覚がある。 |

教育担当者・新入社員へのアドバイス

この100項目を一度に覚える必要はありません。

まずは、「2. 品質管理・不良用語編」と「5. 現場・安全編」の2つから着手してください。

これらは自身の身を守り、かつ会社に大きな損失を与えないための「守りの用語」だからです。

その後に、日々の作業の中で「生産プロセス編」を覚え、慣れてきたら「管理・調達編」を学ぶことで、工場経営の全体像が見えてくるようになります。

ダウンロード用チェックリスト

PDF配布用もお使いください。