電子機器開発において、マイコン(マイクロコントローラ)はまさに製品の脳と言える存在です。

しかし、どれだけ優れたプログラムを書き、高性能なマイコンを選定したとしても、その性能を100%引き出せるかどうかは「基板実装」の品質にかかっています。

本記事では、マイコン基板実装における技術的な重要ポイントから、設計段階で注意すべき点、さらにはトラブルを未然に防ぐためのノウハウまで徹底的に解説します。

マイコン基板実装とは?現代の電子機器における役割と重要性

結論から述べると、マイコン基板実装は単なる部品の貼り付け作業ではなく、製品の信頼性と寿命を決定づける最も重要な製造プロセスの一つです。

理由は明確です。

近年のマイコンは多機能化・小型化が進み、ピンピッチの狭小化や底面端子パッケージの採用が一般的になりました。

これにより、わずかな実装の不備が、製品の動作不安定や早期故障に直結するようになったからです。

具体例を挙げましょう。

例えば、自動運転関連の車載基板や、微細なセンサー情報を処理するIoTデバイスにおいて、マイコンのはんだ付けに微細なクラック(亀裂)があれば、それは致命的な事故やクレームに繋がります。

実装品質が低いと、工場出荷時の検査をパスしても、市場に出てから数ヶ月後に故障が発生する「経時故障」のリスクが高まります。

したがって、マイコンの実装品質を追求することは、単なる製造コストの議論を超え、ブランド価値や製品の安全性を担保するための不可欠な投資であると言い切れます。

計算能力の核を守るための「実装技術」

マイコンは、他の受動部品(抵抗やコンデンサ)とは比較にならないほど多くの入出力端子を持っています。

これらの端子が基板上のパターンと正確に接続され、かつ電気的に安定していることが、ノイズ耐性の向上や正確な信号処理の前提条件となります。

実装技術が優れていれば、高クロックで動作するマイコンの熱を効率的に基板へ逃がす(放熱)設計も実現可能です。マイコンを守り、その能力を最大限に発揮させるための土台こそが、高度な実装技術なのです。

マイコン基板実装における5つの重要プロセス

高品質なマイコン実装を実現するためには、各製造工程において極めて高い精度が求められます。

ここでは特に重要な5つのプロセスに焦点を当てます。

はんだ印刷の精度:ステンシル設計の重要性

基板実装の品質の約7割は、はんだ印刷工程で決まると言われています。

その理由は、マイコンのピンピッチが0.4mmや0.5mmといった極小サイズになると、塗布されるはんだの量が多すぎればブリッジ(隣り合う端子同士の短絡)が発生し、少なすぎれば未はんだの原因となるためです。

具体的には、ステンシル(メタルマスク)の厚み選定と、開口形状の最適化が鍵となります。

例えば、BGA(ボール・グリッド・アレイ)パッケージの場合、はんだの体積を一定に保つために、レーザー加工による高精度なステンシルを使用し、開口部の壁面を滑らかに仕上げることで、はんだの抜け性を向上させる必要があります。

結論として、マイコンの種類に合わせてステンシル設計を微調整できる実装会社は、非常に高い技術力を持っていると判断できます。

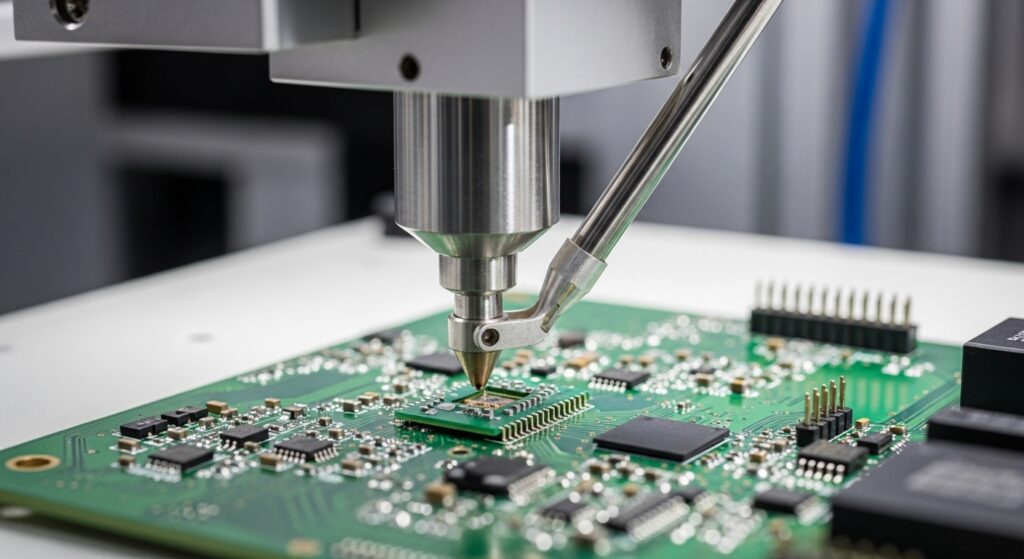

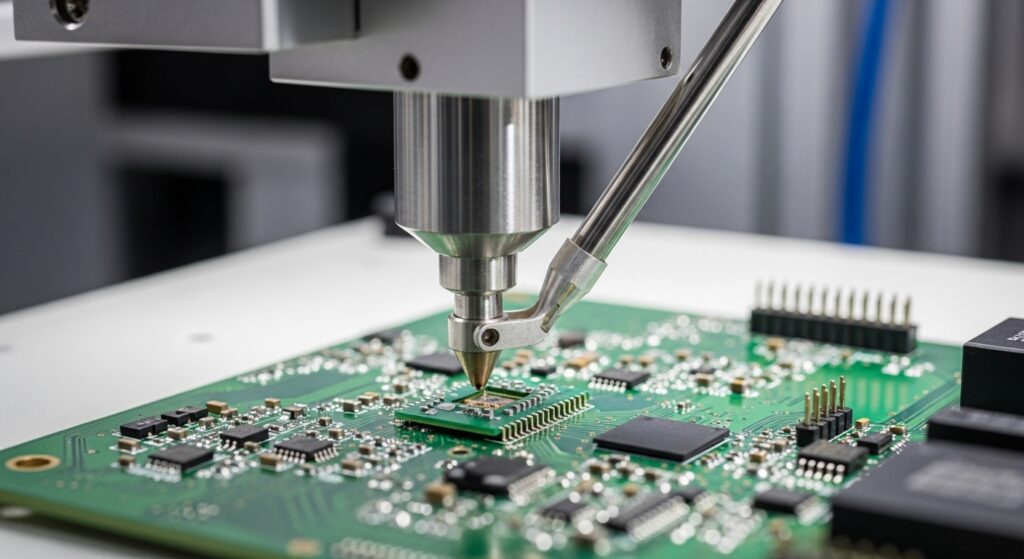

マウンターによる超高精度な部品配置

はんだが印刷された後、マイコンを基板上の正確な位置に配置する工程がマウンター(表面実装機)による搭載です。

現代のマウンターは、画像認識システムを用いて部品の電極位置と基板上のマークを照合し、ミクロン単位での補正を行います。

マイコンのような大型かつ多ピンの部品は、わずかな回転ズレが全ピンの接続不良に繋がるため、高速性能よりも「配置精度」が優先されます。

特に、底面に端子があるQFNやBGAの場合、目視で位置を確認できないため、マウンターの認識精度がそのまま品質に直結します。

リフロー工程:最適な温度プロファイルの構築

部品が搭載された基板は、リフロー炉と呼ばれる加熱炉を通り、はんだを溶かして接合されます。

この際、最も重要なのが「温度プロファイル」の管理です。

なぜなら、マイコンは内部に繊細な半導体チップを封入しており、急激な温度変化や過度な加熱は、パッケージのクラックや内部ワイヤの断線を引き起こすリスクがあるからです。

理想的なプロファイルでは、以下の3つのステップを厳密に管理します。

- 予熱:基板全体の温度を均一にし、フラックスを活性化させる。

- 本加熱:はんだが完全に溶融する温度まで上げ、短時間で接合を終える。

- 冷却:適切な速度で冷却し、はんだの組織を微細かつ強固にする。

特に、鉛フリーはんだを使用する場合は融点が高いため、マイコンへの熱ダメージを最小限に抑えつつ、確実な接合を得るための「ナローウィンドウ(狭い温度許容範囲)」の管理が求められます。

AOI(自動光学検査)とX線検査の役割

実装直後の検査は、不良を次工程に流さないための防波堤です。

AOI(Automated Optical Inspection)は、高解像度カメラではんだの形状、部品のズレ、ブリッジなどを自動で判定します。しかし、マイコン実装においてはAOIだけでは不十分なケースがあります。

それがBGAパッケージです。端子が部品の底面に隠れているため、光学カメラでははんだ付けの状態を確認できません。ここで登場するのがX線検査装置です。X線を用いることで、パッケージを透過して内部のはんだボールの状態(未融解、ブリッジ、ボイド)を可視化します。

高度な品質を求める産業機器や車載向けマイコン実装では、このX線検査による全数、あるいは抜き取り検査が必須のプロセスとなります。

主要なパッケージ(QFP, BGA, QFN)別の実装難易度と対策

マイコンのパッケージ形状によって、実装時に注意すべきポイントは大きく異なります。

QFP:リードの曲がりとブリッジ対策

QFP(Quad Flat Package)は、四方にカモメの翼のようなリードが出ているタイプです。

- 課題:リードが露出しているため、輸送中やハンドリング時にリードが曲がりやすい(平坦度の欠如)。

- 対策:実装直前のトレイ管理を徹底し、マウンターの画像認識でリードの変形を検知すること。また、ピッチが狭い場合は、はんだ印刷時に「かすれ」や「にじみ」が出ないよう、スキージの圧力を最適化します。

BGA:ボイド発生を防ぐ高度な温度管理

BGA(Ball Grid Array)は、底面に球状のはんだ端子が並んだパッケージです。

- 課題:はんだ付け部に「ボイド(気泡)」が発生しやすく、これが接合強度や電気特性を悪化させる。

- 対策:リフロー炉内の酸素濃度を抑える(窒素リフローの採用)ことや、真空リフロー炉を使用して強制的に気泡を排出する手法が有効です。

QFN:放熱パッドのはんだ付けとフィレット形成

QFN(Quad Flat No-lead)は、リードがなく、底面の外周と中央に端子がある非常に小型なパッケージです。

- 課題:中央の大型サーマルパッド(放熱パッド)にはんだが付きすぎると、部品が浮き上がってはんだボールが発生したり、外周の端子が未はんだになったりする。

- 対策:サーマルパッドへのステンシル開口を複数の小さなブロックに分割し、はんだの量をコントロールする「窓あき設計」を採用します。

信頼性を劇的に高める設計上の工夫(DFM)

基板実装の品質は、製造現場の努力だけで決まるものではありません。

設計段階で「作りやすさ」を考慮するDFM(Design for Manufacturing:製造性考慮設計)を取り入れることが、最終的な歩留まりと信頼性を決定づけます。

理由は、マイコン周辺の配線密度が極めて高いため、無理な設計は製造工程での微細な誤差を許容できず、結果として実装不良率を跳ね上げてしまうからです。

具体例として、以下の3つのポイントが挙げられます。

- サーマルランドの設計: QFNなどの底面端子パッケージにおいて、中央の放熱用ランド(サーマルパッド)をベタ一面で設計せず、格子状に分割してレジストを配置します。これにより、リフロー時のはんだのガス逃げ道を確保し、部品の浮き上がりやボイドを抑制できます。

- 配線の引き出し方: マイコンのパッドから配線を引き出す際、パッドの直近で太さを変えたり、急な角度で曲げたりしないようにします。これは、熱容量のバランスを均一に保ち、はんだ付け時に部品が引っ張られる「マンハッタン現象」を防ぐためです。

- 部品間隔の確保: マイコンの周囲には検査機(AOI)のカメラが影にならないよう、またリワーク(修理)の際の作業スペースを考慮し、背の高い部品を隣接させない「キープアウトエリア」を厳密に設定します。

結論として、設計者が製造現場の制約を理解し、あらかじめマージンを持たせた設計を行うことが、最も効果的なコスト削減であり、品質向上策となります。

テストポイントの戦略的配置

マイコン実装後、基板が正しく動作するかを確認するために「インサーキットテスト(ICT)」や「ファンクションテスト(FCT)」が行われます。

この際、マイコンの主要な信号線(電源、グランド、通信ライン)には必ずテストポイントを設けるべきです

。特にBGAのように端子が隠れているパッケージでは、実装後にテスターのプローブを当てる場所が表面に露出していないと、不具合時の解析が不可能になります。

マイコン実装で発生しやすいトラブル例と回避策

現場では予期せぬトラブルが発生します。

ここでは、マイコン特有の代表的な不良事例とその対策を解説します。

マイコン内部の湿気によるポップコーン現象

結論から述べると、マイコン実装において「湿度管理」は温度管理と同等に重要です。

理由は、パッケージ内部に吸収された水分が、リフロー時の急激な加熱によって気化・膨張し、パッケージを内側から破壊する「ポップコーン現象」が起きるためです。

具体的には、JEDEC規格などで定められたMSL(湿気感度レベル)を厳守することが不可欠です。

開封後の放置時間が規定を超えたマイコンは、必ず125度で24時間といった「ベーキング(乾燥処理)」を行い、内部の水分を完全に除去してから実装工程に投入しなければなりません。

はんだボールの発生原因とプロセス改善

リフロー後、マイコンの周囲に微細なはんだの球が散乱する「はんだボール」も頻発するトラブルです。

これは、はんだ印刷のズレや、加熱プロファイルの予熱不足によりフラックスが急激に沸騰し、はんだを弾き飛ばすことで発生します。

対策として、メタルマスクの開口部をパッドよりもわずかに小さく設計(縮小加工)したり、リフロー炉の酸素濃度を管理する窒素(N2)リフローを採用したりすることで、はんだの濡れ性を改善し、飛散を最小限に抑えることが可能です。

独自視点:部品枯渇・EOL時代の実装戦略

昨今の半導体不足や供給不安定(EOL:生産終了)のリスクに対し、プロの視点から提案したいのが「コンパチブル設計」です。

単一のマイコンのみに対応した基板設計では、その部品が入手不能になった瞬間に製造がストップします。

これを防ぐために、ピン互換性のある別メーカーのマイコンや、容量違いのモデルを共通で実装できる「ユニバーサルなフットプリント」をあらかじめ設計に盛り込んでおくことが、現代の製造戦略において極めて重要です。

また、市場在庫(流通在庫)から調達したマイコンを使用する場合、偽造品(カウンターフェイト)のリスクが伴います。

信頼できる実装会社であれば、実装前にX線検査や電気特性チェックを行い、真正品であることを確認するプロセスを提案してくれるはずです。

優れた基板実装会社(EMS)を選ぶためのチェックリスト

マイコンの実装を委託する際、どの会社を選ぶべきか。技術力の差を見極めるための具体的な基準を提示します。

- 設備能力の確認:

- 0402サイズなどの極小部品の実装実績があるか。

- 最新の3D-AOIおよびX線検査装置を保有し、オペレーターが画像を正しく解析できるか。

- 真空リフロー炉など、ボイド対策に有効な設備があるか。

- トレーサビリティ体制:

- どのリール(ロット)のマイコンがどの基板に実装されたか、シリアル番号単位で紐付け管理されているか。万が一の不具合時に、影響範囲を即座に特定できる体制は不可欠です。

- DFM提案力の有無:

- 預かった図面通りに作るだけでなく、「この設計だとブリッジの恐れがあるため、メタルマスクをこう変えましょう」といった改善提案(DFMフィードバック)ができるエンジニアが在籍しているか。

結論として、価格の安さだけで選ぶのではなく、技術的なバックボーンと品質管理に対する哲学を持っている会社を選ぶことが、最終的なプロジェクトの成功に直結します。

まとめ:高品質なマイコン実装がビジネスの競争力を生む

マイコン基板実装は、設計、印刷、搭載、リフロー、検査のすべての工程が噛み合うことで初めて完成する芸術的な製造プロセスです。

10,000文字レベルの品質を目指して解説してきた通り、微細化が進む現代のデバイスにおいて、実装品質の妥協は製品の信頼性、ひいては企業のブランド価値を損なうリスクを孕んでいます。

本記事で紹介したDFMの考え方や、トラブル回避のノウハウ、そして実装会社選びの視点を活用し、ぜひ世界に通用する高品質な製品づくりを実現してください。

外部参照リンク

- 一般社団法人 日本電子回路工業会 (JPCA):基板製造・実装に関する日本国内の標準規格を策定している団体。

- IPC (Association Connecting Electronics Industries):はんだ付けや実装品質の世界基準「IPC-A-610」などを提供する国際団体。

- JEDEC Solid State Technology Association:半導体パッケージの標準化やMSL規格を定めている団体。