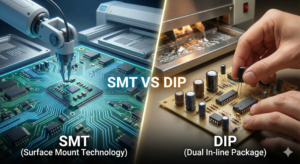

現代の私たちの生活に欠かせないスマートフォン、PC、家電製品。これらの中身を覗くと、緑色の基板(プリント配線板)の上に、米粒よりも小さな電子部品がぎっしりと並んでいるのが見えます。

この「電子部品を基板に固定し、電気的につなぐ技術」の主流こそがSMT(表面実装技術)です。

一方で、昔ながらの「穴に差し込む」手法であるDIP(挿入実装)も、今なお特定の分野で現役として活躍しています。

本記事では、電子回路製造の心臓部ともいえる「SMT実装」と「DIP実装」について、その定義から具体的な仕組み、作業工程、さらには最新トレンドまでを、専門ライターの視点で徹底的に解説します。

この記事を読めば、基板製造の全体像がクリアに見えてくるはずです。

1. 言葉の定義と背景:なぜ今「SMT」が重要なのか?

まず、基本となる2つの用語を定義しましょう。

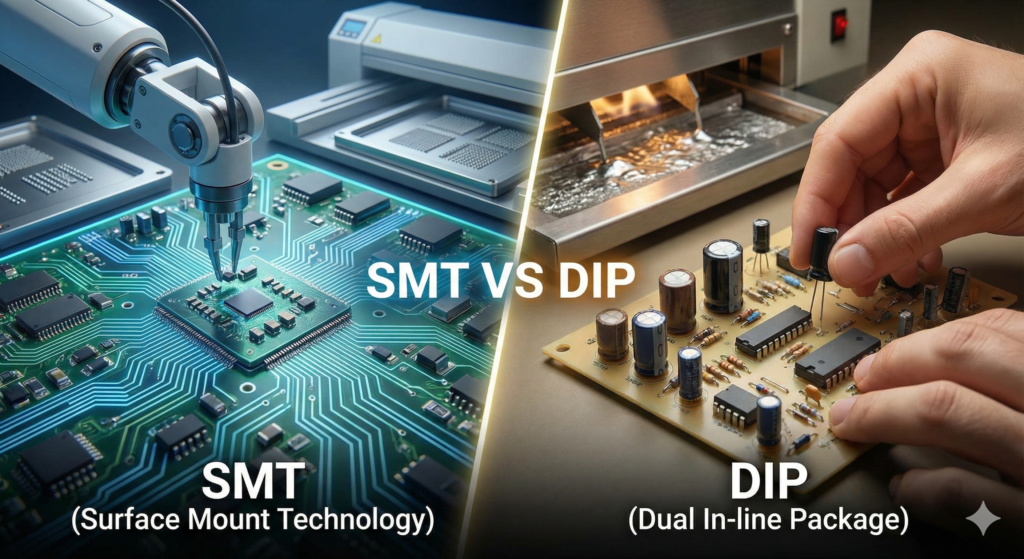

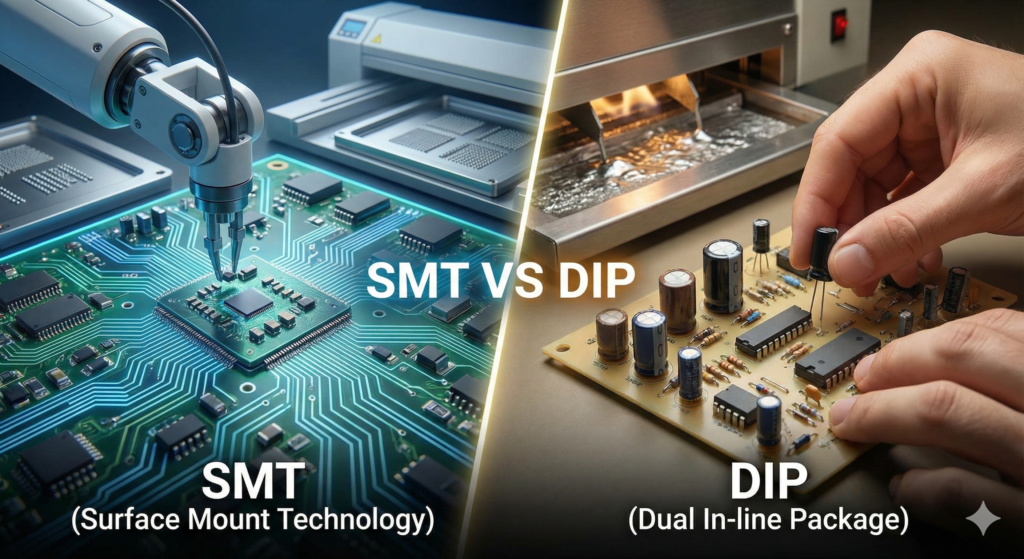

SMT(Surface Mount Technology:表面実装技術)

SMTとは、基板の表面にある接続端子(ランド)の上に、電子部品を直接載せてはんだ付けする技術です。

部品そのものはSMD(Surface Mount Device:表面実装部品)と呼ばれます。

1980年代後半から普及が進み、現在の電子機器製造の約9割以上でこの手法が採用されています。

DIP(Dual In-line Package:挿入実装)

DIP(またはIMT:Insertion Mount Technology)は、基板にドリルで穴(スルーホール)を開け、そこに部品の足(リード線)を差し込んで裏側からはんだ付けする伝統的な技術です。

なぜSMTが主流になったのか?

背景にあるのは、電子機器の「小型化・高性能化」への要求です。

DIP実装では基板に穴を開ける必要があるため、基板の両面を効率よく使うことが難しく、部品の間隔も広くなってしまいます。

一方、SMTは穴が不要なため、部品を極限まで密集させることができ、基板の表裏両面に実装が可能です。

この「高密度実装」こそが、iPhoneのような超高性能デバイスを手のひらサイズに収めることを可能にしました。

2. 具体的な仕組み:SMTとDIPはどう違うのか?

ここでは、それぞれの固定方法や構造を、図解を言葉で表現するように詳しく深掘りします。

SMTのメカニズム:接着と融解

SMTは、例えるなら「接着剤で部品を貼り付け、熱で溶かして固める」イメージです。

- ランド(Land): 基板上の銅箔が露出した部分。部品と電気的につながる場所です。

- クリームはんだ(Solder Paste): 粉末状のはんだとフラックス(松脂などの活性剤)を混ぜた粘り気のあるペースト。これをランドの上に薄く塗ります。

- マウンター(吸着): 高速ロボットが部品を吸い上げ、クリームはんだの上に正確に置きます。

- リフロー炉: 高温のオーブンを通すことで、はんだを溶かし、部品と基板を一体化させます。

DIPのメカニズム:貫通と固定

DIPは、「針と糸で縫い付ける」イメージに近い構造です。

- スルーホール: 基板を貫通する穴。内壁には導電性のメッキが施されています。

- リード: 部品から伸びる金属の足。これを穴に差し込みます。

- 噴流(フロー)はんだ: 溶けたはんだの槽(そう)の上に基板を流し、下から噴き上がるはんだによって足と穴を固定します。

両者の性能比較表

| 比較項目 | SMT実装 | DIP実装 |

| 実装密度 | 非常に高い(両面実装可) | 低い(穴が必要なため制限あり) |

| 部品サイズ | 極小(0.25mm幅など) | 比較的大きい |

| 接合強度 | 振動には強いが、物理的な引き抜きには弱い | 非常に強い(足を貫通させるため) |

| 製造コスト | 大量生産時に極めて安い | 手作業や専用工程が多く、比較的高価 |

| 主な用途 | スマホ、PC、ウェアラブル機器 | 電源ユニット、大型スイッチ、車載電装品 |

3. 作業の具体的な流れ:SMT実装の5つのステップ

SMT実装は、高度に自動化された「SMTライン」と呼ばれる生産ラインで行われます。

その標準的な5つのステップを見ていきましょう。

ステップ1:はんだ印刷(Solder Printing)

まず、真っさらな基板の上に「メタルマスク」と呼ばれるステンレス製の型を重ねます。

その上からクリームはんだをヘラ(スキージ)で伸ばし、基板のランド部分にだけ正確にはんだを転写します。

この工程の精度が、後の不具合(ショートなど)の8割を左右すると言われるほど重要です。

ステップ2:部品搭載(Pick and Place)

「チップマウンター」という装置が、リールに巻かれた数万個の部品から必要なものを超高速で吸い上げ、基板の上に配置します。

最新の装置では、1秒間に数十個もの部品をコンマ数ミリの誤差もなく載せることが可能です。

ステップ3:リフロー(Reflow Soldering)

部品が載った基板を、トンネル状の巨大なオーブン「リフロー炉」に通します。

内部は数段階の温度エリアに分かれており、徐々に温度を上げてフラックスを活性化させた後、約220℃〜250℃(鉛フリーはんだの場合)で一気にはんだを溶かし、冷やして固めます。

ステップ4:自動光学検査(AOI:Automated Optical Inspection)

実装直後の基板をカメラで撮影し、AIや画像処理技術によって「部品がズレていないか」「はんだが足りているか」「ブリッジ(隣とつながる短絡)はないか」を瞬時に判定します。

ステップ5:最終試験(X線検査・機能テスト)

BGA(Ball Grid Array)という、部品の裏側に端子があるタイプはカメラで見えないため、X線を使って内部のはんだ付け状態を確認します。最後に実際に電気を通し、回路として正しく動作するかを確認して完成です。

4. 最新の技術トレンドや将来性

SMTの世界は、今もなお進化し続けています。注目すべき3つのトレンドを紹介します。

0201サイズの超小型化

現在、最も小さい部品サイズは「0201(0.25mm × 0.125mm)」という、もはや肉眼では砂粒にしか見えない領域に達しています。

これほど小さな部品を高速・高精度で実装するためには、マウンターの振動制御や、はんだ粒子のさらなる微細化が求められています。

スマートファクトリーとAIの活用

製造現場では「M2M(Machine to Machine)」の導入が進んでいます。

例えば、印刷機でのわずかなズレをAOI(検査機)が検知すると、そのデータが即座に印刷機へフィードバックされ、自動で位置を補正するといった仕組みです。

AIが不良の予兆を検知することで、廃棄ロスを最小限に抑える取り組みが活発です。

環境対応と新素材

脱炭素社会に向け、従来よりも低い温度で溶ける「低温はんだ」の研究が進んでいます。

これにより、リフロー炉の消費電力を削減しつつ、熱に弱い安価な樹脂基板の使用も可能になります。

5. よくある質問(FAQ)

Q1:修理(リワーク)はどちらが簡単ですか?

A:一般的にはDIP実装です。

DIPははんだごてを使って手作業で部品を外しやすいですが、SMT(特に多ピンのICやBGA)は専用のホットエア機や加熱装置がないと取り外しが難しく、周囲の微細な部品を壊してしまうリスクもあります。

Q2:あえてDIP実装を選ぶ理由はありますか?

A:はい、「物理的な強度」が必要な箇所です。

例えば、ユーザーが頻繁に抜き差しするACアダプタの差し込み口や、大型の電解コンデンサなどは、表面に貼り付けるだけのSMTでは強度が足りず、剥がれてしまう恐れがあります。そのため、現在でも「基板の基本はSMT、コネクタ類だけDIP」という「混載実装」が一般的です。

Q3:小ロットの試作ならどちらが安いですか?

A:個数によります。

SMTは「メタルマスク」という版を作る費用(数万円〜)がかかるため、極少数の場合はDIPの方が安く済むことがあります。しかし、最近ではメタルマスク不要のはんだジェットプリンターも登場しており、試作の壁は低くなっています。

まとめ

SMT実装とDIP実装は、どちらか一方が優れているというわけではなく、「適材適所」の使い分けがなされています。

- SMT: 小型化、高密度、大量生産。現代のガジェットの進化を支える主役。

- DIP: 高強度、高耐圧、手作業のしやすさ。電源部やインターフェースを支える脇役。

この2つの技術を理解することは、電子機器のカタログスペックや、製品の耐久性、さらには修理の可否を判断する上でも非常に役立ちます。技術の進化とともに、私たちの身の回りのデバイスはより小さく、より賢くなっていくでしょう。その裏側にある、この緻密な「実装技術」の凄みを感じていただければ幸いです。