現代の電子機器製造において、基板実装(Surface Mount Technology: SMT)の成否を分けるのはリフロー工程であると言っても過言ではありません。

スマートフォンから車載ユニット、産業用ロボットに至るまで、あらゆる電子基板の信頼性は、このリフロー工程での「はんだ接合」の質に依存しています。

本記事では、リフロー工程のメカニズム、温度プロファイルの最適化、そして不良対策までを網羅的に解説します。

リフロー工程とは?基板実装における役割とメカニズム

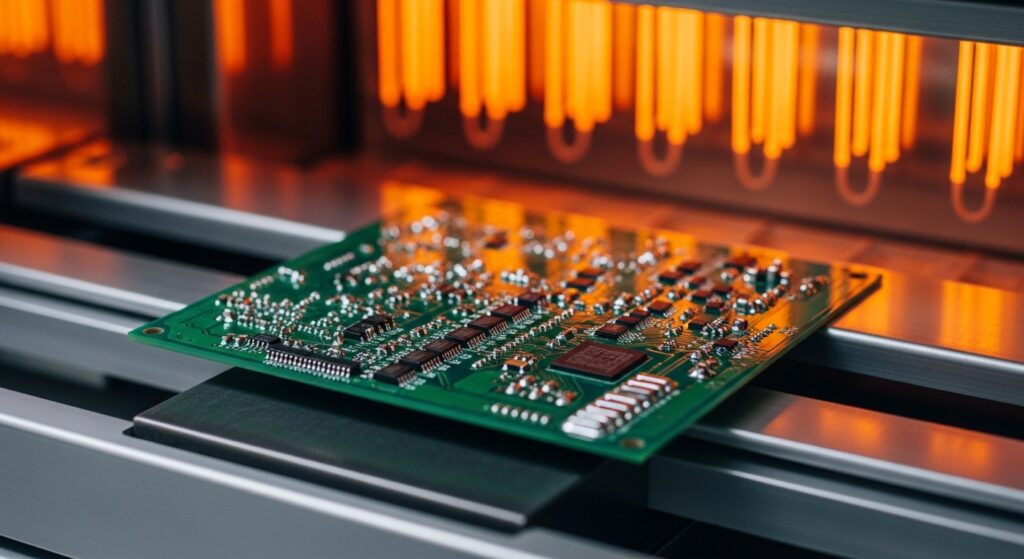

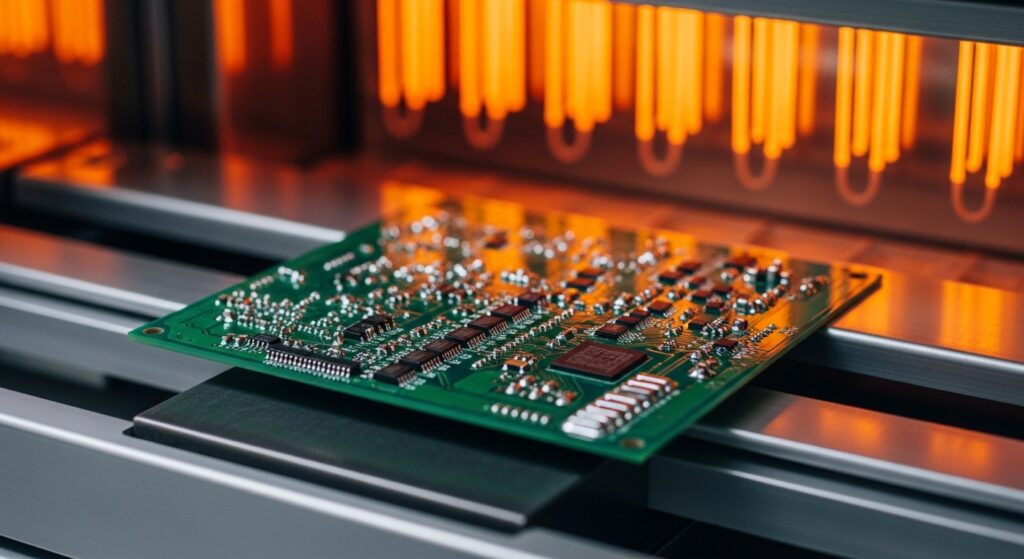

リフロー工程とは、基板上に印刷されたクリームはんだを加熱・融解させ、電子部品を基板に固定・接合するプロセスを指します。

接着剤などで固定するのではなく、合金層を形成させることで電気的・機械的な接続を同時に実現する点が特徴です。

この工程の最大の目的は、全ての接合部において「健全な合金層」を形成することにあります。

単にはんだを溶かすだけでは不十分であり、基板や部品に熱ダメージを与えず、同時にはんだの濡れ性を最大化させる緻密な制御が求められます。

具体的には、リフロー炉と呼ばれるトンネル状の装置の中に基板を流し、複数の温度ゾーンを通過させることで、段階的に加熱を行います。

近年の高密度実装においては、0201サイズのような極小チップ部品から、熱容量の大きな大型BGAまでを同時に、かつ均一に加熱する技術が不可欠となっています。

結果として、リフロー工程の管理レベルがそのまま製品の寿命や市場での故障率に直結します。

そのため、単なる「加熱工程」としてではなく、化学反応と物理現象をコントロールする「精密プロセス」として捉える必要があります。

リフロー方式の主要な種類と特徴:熱風・赤外線・VPS

リフロー炉にはいくつかの加熱方式が存在しますが、現在最も普及しているのは熱風循環方式です。

それぞれの方式には明確なメリットとデメリットがあり、実装する基板の特性に合わせて選択する必要があります。

現在の主流「熱風循環方式」のメリット

熱風循環方式は、炉内に熱風を循環させることで基板を加熱する手法です。

この方式の最大の利点は、熱伝達効率が安定しており、部品の色や材質による温度差が生じにくい点にあります。

赤外線方式が主流だった時代には、部品の色(黒い部品は熱を吸収しやすいなど)によって温度ムラが生じることが課題でした。

しかし、熱風方式は空気という媒体を介して対流熱で温めるため、基板全体を比較的均一に加熱することが可能です。これにより、複雑なプロファイル設定が容易になり、量産現場での標準的な選択肢となっています。

高難度実装に対応する「VPS(気相はんだ付け)」のポテンシャル

一方で、非常に熱容量の大きい基板や、温度管理が極めてシビアな特殊基板においては、VPS(Vapor Phase Soldering)が注目されています。

これは沸点の決まった液体(ガルデンなど)の蒸気を用いて加熱する方式です。

VPSの決定的な強みは、液体の沸点以上に温度が上がらないという物理的な制約があるため、オーバーヒートのリスクがゼロであることです。

また、蒸気が基板の隅々まで行き渡るため、影になる部分がなく、極めて均一な加熱が可能です。

設備コストやランニングコストは高くなりますが、医療機器や宇宙防衛分野などの超高信頼性が求められる基板実装において、その真価を発揮します。

完璧な温度プロファイルを作成するための4つのフェーズ

リフロー工程の品質を支配するのは、温度プロファイル(時間と温度のグラフ)です。これをいかに設計するかが、技術者の腕の見せ所となります。プロファイルは大きく分けて4つのフェーズで構成されます。

プリヒート(予備加熱)領域:フラックスの活性化

最初のフェーズはプリヒート領域です。ここでは、基板と部品を常温から150度程度までゆっくりと上昇させます。

この領域の役割は、急激な加熱による部品への熱ショックを防止することと、クリームはんだに含まれるフラックスを活性化させることにあります。

フラックスが部品の端子や基板のパッド表面の酸化膜を除去することで、次のはんだ融解フェーズでの「濡れ」をスムーズにします。

ここで温度上昇が急すぎると、フラックスが飛散して「はんだボール」の原因となるため、注意が必要です。

ソーキング(恒温)領域:温度の均一化

次に訪れるのがソーキング領域です。150度から180度程度の一定温度を保ち、基板全体の温度差を解消します。

小さな部品はすぐに温まりますが、大きな部品や多層基板の内部は温まりにくいという性質があります。

このソーキング領域で時間を確保することで、基板全体の温度を均一に揃え、次のピーク加熱時に全ての接合部が同時にはんだ融解温度に達するように調整します。

この工程を疎かにすると、温度不足による「芋はんだ」や、逆に特定箇所への過加熱が発生します。

リフロー(ピーク加熱)領域:はんだ融解と接合

温度プロファイルの最重要局面が、このリフロー(ピーク加熱)領域です。

ここでは、はんだの融点(鉛フリーはんだ SAC305の場合は約217度)を超え、物理的な合金層を形成させます。

結論として、この領域ではピーク温度とTAL(Time Above Liquidus:融点越え時間)のバランスが接合強度を決定します。

温度が低すぎれば濡れ不良(芋はんだ)が発生し、逆に高すぎれば基板の焦げや部品内部の熱破壊、さらには合金層の過剰成長による接合部の脆化を招きます。

具体的な管理基準としては、ピーク温度を235度から245度の範囲に設定し、TALを30秒から60秒程度に抑えるのが一般的です。

このわずかな時間内に、フラックスによって清浄化された金属表面にはんだが広がり、強固な金属間化合物(IMC)が形成されます。

したがって、リフロー領域の管理は、単なる加熱ではなく「接合の質」を制御しているという認識を持つことが重要です。

冷却領域:合金組織の形成

接合が完了した直後の冷却プロセスも、品質に大きな影響を及ぼします。冷却速度は、はんだ接合部の結晶粒径を決定づける要因だからです。

一般的に、急冷(毎秒3度から6度程度)を行うことで、はんだの組織は微細化し、機械的な疲労強度が高まります。

ゆっくり冷却してしまうと、結晶粒が粗大化し、将来的なクラック発生の原因となることがあります。

ただし、過剰な急冷は基板と部品の熱膨張係数(CTE)の差による歪みを生じさせ、セラミックコンデンサなどの脆い部品にクラックを入れるリスクがあります。

結果として、冷却工程は「強度向上」と「ストレス緩和」のトレードオフを最適化するプロセスと言えます。

リフロー工程で発生する主要な不良とその対策

理論を理解していても、現場では様々な不良に直面します。

ここでは、プロの現場で頻発する2大不良とその解決策を深掘りします。

チップ立ち(マンハッタン現象)の原因と解決策

0603や0402といった小型チップ部品が、片側だけ浮き上がってしまう現象を「チップ立ち」または「マンハッタン現象」と呼びます。

この不良の根本原因は、部品の両端にかかる表面張力の不均衡にあります。

例えば、片方のパッドがベタパターン(大きな銅箔)に接続されている場合、そのパッドは熱を奪われやすく、はんだの溶けるタイミングが遅れます。

先に溶けた方の表面張力に引っ張られ、部品が立ち上がってしまうのです。

対策としては、基板設計段階で「サーマルランド(熱逃がし)」を設け、両方のパッドの温まり方を等しくすることが最も効果的です。

また、クリームはんだの印刷ずれを最小限に抑え、プリヒート時間を調整して温度差を解消することも有効な手段となります。

はんだボール・ブリッジを撲滅する印刷精度の管理

隣接するピン同士が繋がる「ブリッジ」や、微細な球体が散らばる「はんだボール」は、短絡の原因となる致命的な不良です。

これらの多くは、リフロー炉の設定よりも前工程である「クリームはんだ印刷」に起因します。

メタルマスクの開口設計が適切でない場合や、版離れが悪い場合に、はんだの量が過剰になり、リフロー時に隣へ流れてしまいます。また、フラックスの飛散(急激な加熱による突沸)もはんだボールを誘発します。

信頼性を高めるためには、SPI(はんだ印刷検査機)を導入し、印刷体積と位置精度をリアルタイムで監視することが不可欠です。

プロが教える歩留まり改善のインサイト:メタルマスクとクリームはんだ

歩留まりを極限まで高めるための秘訣は、リフロー炉の設定だけではありません。

実は、実装品質の約70%は印刷工程で決まると言われています。

熟練の技術者が注目するのは、メタルマスクの表面処理とクリームはんだの粉末サイズ(タイプ)の組み合わせです。例えば、狭ピッチの実装では、メタルマスクにナノコーティングを施すことで、はんだの抜け性を劇的に改善できます。

また、はんだの劣化(酸化)にも細心の注意を払うべきです。開封後の放置時間や、炉内の酸素濃度(N2雰囲気)を管理することで、フラックスの失活を防ぎ、ボイド(気泡)の発生を抑制できます。

高品質な実装には、こうした微細な化学的・物理的変化への洞察が欠かせません。

次世代のリフロー技術:低温はんだと環境規制への対応

最後に、実装業界を取り巻く未来の技術について触れます。

現在、脱炭素社会の実現と熱に弱いデバイスへの対応として「低温はんだ」の採用が急速に進んでいます。

Sn-Bi(スズ・ビスマス)系を中心とした低温はんだは、138度から170度程度でリフローが可能です。

これにより、電力消費を大幅に削減できるだけでなく、これまで熱に弱く実装が難しかった樹脂部品やフレキシブル基板への直接実装が可能になります。

また、世界的な環境規制(PFAS規制など)により、フラックスの成分も見直しを迫られています。これら最新の材料特性を正しく理解し、それに基づいた新しい温度プロファイルを再構築できる能力が、次世代の生産技術者には求められています。

権威性のある技術情報については、一般社団法人 日本実装学会(JIEP)の論文や技術レポートを参照することをお勧めします。 URL: https://jiep.or.jp/

まとめ:高品質な基板実装を実現するためのチェックリスト

リフロー工程を制する者は、基板実装を制します。本記事で解説したポイントを現場で活用するためのチェックリストを以下にまとめます。

- 部品構成に応じた最適なソーキング時間は確保されているか

- ターゲットとする合金層(IMC)形成のためのピーク温度とTALは妥当か

- 基板上の熱容量差(温度偏差)は2度から5度以内に収まっているか

- 定期的にプロファイルチェッカーを通し、炉の劣化を把握しているか

- 印刷工程(SPI)とのデータ連携により、不良の予兆を検知できているか

これらのステップを愚直に実行することで、歩留まりの向上と市場品質の安定は必ず達成できます。