基板実装ソケットの役割と直付け(直ハンダ)との決定的な違い

基板設計において、ICや電子部品を基板に直接はんだ付けするか、ソケットを介して実装するかは、製品の運用フェーズにおけるコスト構造を決定づける分岐点となります。ソケットを採用する最大の理由は、部品の「着脱自由度」を確保することにあります。

メンテナンス性と修理コストの劇的な改善

結論から述べると、高価なICや頻繁なアップデートが予想される部品には、ソケットの使用を強く推奨します。

その理由は、万が一ICが故障した場合や、ファームウェアの書き換えが物理的に必要な場合、直付けでは基板全体を廃棄するか、高度なリワーク技術を用いた危険なはんだ除去作業が必要になるからです。

具体例として、産業機器の制御基板におけるROMやプロセッサが挙げられます。

故障時に現場の作業員がソケットからチップを抜き差しするだけで修理が完了すれば、ダウンタイムは最小限に抑えられます。

したがって、初期の実装コストがわずかに上昇したとしても、長期的な保守費用(TCO)を考慮すれば、ソケット採用は極めて合理的な選択と言えます。

熱ダメージからのデリケートなICの保護

ソケットを使用すべきもう一つの理由は、熱に弱い精密部品の保護です。

最新の高機能センサーやMEMSデバイス、あるいは一部のアナログICは、リフロー炉の高温(260℃付近)に長時間さらされることで、特性が変化したり寿命が縮まったりするリスクがあります。

ソケットを先に基板にはんだ付けし、後から部品を挿入する手法をとれば、デバイス自体は熱ストレスを一切受けません。

これにより、歩留まりの向上と製品の信頼性確保を同時に実現することが可能です。

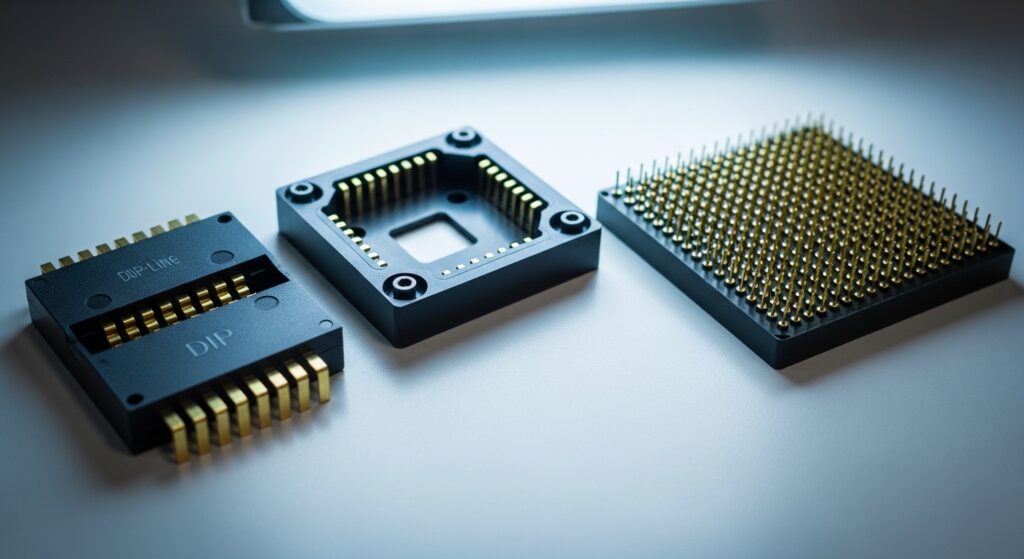

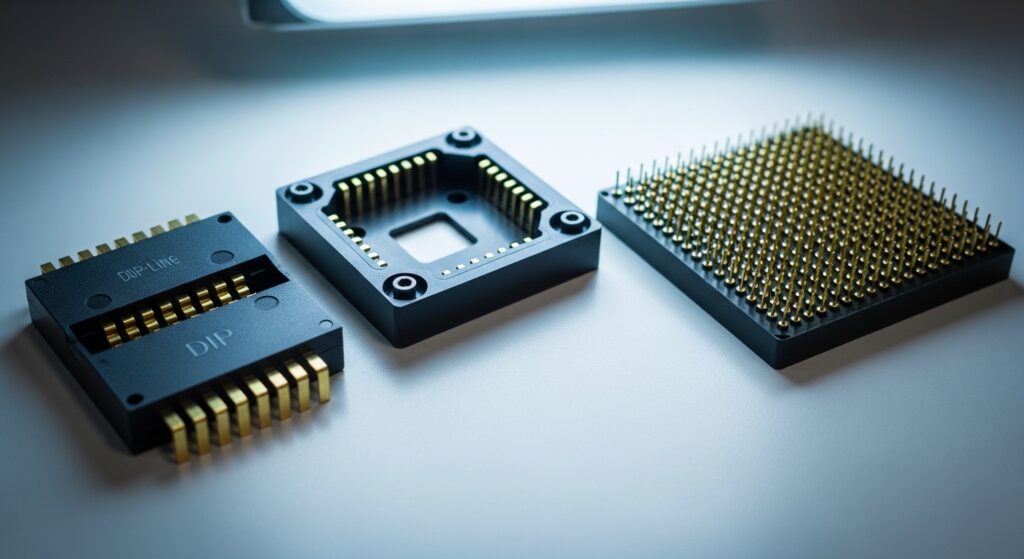

【形状・用途別】主要な基板実装ソケットの種類と特徴

市場には多種多様なソケットが存在しますが、用途を誤ると接触不良や信号劣化の原因となります。代表的な種類とその特性を整理します。

DIPソケット:伝統的な汎用ソケットの現状

DIP(Dual Inline Package)ソケットは、最も歴史が長く、安価で信頼性の高い選択肢です。

主にスルーホール実装(THT)で使用されますが、現在でも汎用ロジックICやマイコン、電源制御用ICなどで広く利用されています。

理由は、構造が単純で壊れにくく、かつ手はんだでも容易に実装できるため、小規模な生産ラインや試作環境に最適だからです。

ただし、ピン間隔が2.54mmと広いため、現代の高密度実装には向きません。

レガシーな設計を維持しつつ、コストを最小化したい場合に選定されるべき部品です。

BGA/LGAソケット:高密度実装と高速信号伝送の要

現代のハイエンド設計において主流となっているのが、BGA(Ball Grid Array)やLGA(Land Grid Array)ソケットです。

これらは数千ピンに及ぶ多ピン構造に対応し、かつパッケージ下面で接続するため、実装面積を劇的に削減できます。特に開発フェーズでの評価用基板や、高性能サーバーのCPU実装において不可欠な存在です。

特筆すべきは、近年のソケット技術の向上により、数百GHz帯の高速信号でも損失を抑えた通信が可能になっている点です。

高価ではありますが、次世代の通信規格やAIチップの実装には、このクラスのソケットが必須となります。

失敗しないソケット選定のための5つの重要指標

ソケットの選定ミスは、市場投入後の大規模リコールに直結するリスクを孕んでいます。

以下の指標を必ずチェックしてください。

| 評価項目 | 重要視すべき理由 | 推奨される選定基準 |

| 接触抵抗 | 信号の減衰や発熱に直結する | 20mΩ以下を目安に、低抵抗な金メッキ品を推奨 |

| 耐久性(挿抜回数) | 検査用か実機用かで必要な回数が異なる | 評価用なら数万回、実機用なら数十回〜数百回 |

| ピッチ間隔 | 基板のパターン設計の難易度に影響 | 0.4mmピッチ以下は高度な自動実装技術が必要 |

| 端子メッキ | 異種金属接触による腐食(電食)を防ぐ | 相手側(IC側)のメッキ材質と合わせるのが基本 |

| 耐熱性 | リフロー工程での変形を防ぐ | LCP(液晶ポリマー)などの高耐熱樹脂製を選択 |

接触抵抗と信号整合性(SI)への影響

特に高速信号を扱う基板では、ソケット介在によるインピーダンスの変化に注意が必要です。

ソケットは物理的な接点を持つため、直付けに比べて浮遊容量やインダクタンスが増加します。

これを防ぐためには、できるだけコンタクト長が短い「ショートコンタクト構造」のソケットを選択することが重要です。

また、高周波特性のデータシートが公開されている信頼できるメーカー(例:ヒロセ電機、イリソ電子工業、山一電機など)の製品を採用することをお勧めします。

基板実装工程におけるソケットの注意点とトラブル対策

ソケットの実装は、通常のIC実装よりもデリケートな管理が求められます。

はんだブリッジとフラックス上がりの防止

ソケットはその構造上、内部に空洞が多く、はんだ付け時にフラックス(松脂成分)が端子に沿って這い上がり、接触面を汚染する「フラックス上がり」という現象が起きやすいのが難点です。

これを防止するためには、端子根元にフラックスの這い上がりを止めるバリア加工が施されたソケットを採用するか、洗浄工程が不要な低残渣タイプのフラックスを使用する対策が有効です。

また、メタルマスクの開口部を微調整し、はんだ量を最適化することでブリッジのリスクを低減できます。

接触不良(コンタクトエラー)の発生原因と特定方法

実装後のトラブルで最も多いのが、目に見えない接触不良です。

原因の多くは、ソケットの「浮き」やIC挿入時の「ピン曲がり」です。

これを防ぐためには、自動実装機での吸着安定性を高めるための吸着カバー(キャップ)付きソケットを使用し、挿入時には専用の治具を用いて垂直に力をかける工程を徹底する必要があります。

2026年の市場動向:EOL対策とモジュール化加速におけるソケットの役割

現在、製造業界では半導体の供給リスク管理が最優先課題となっています。

半導体不足を乗り切るための代替品差し替え戦略

特定のICが突如としてディスコン(生産終了)になった際、直付け設計では基板自体の再設計(アートワーク変更)を余儀なくされます。

しかし、ピン互換のある代替品が存在する場合、ソケットを採用していれば基板を変更せずに部品だけを差し替えて生産を続行できます。

この「設計の柔軟性」は、2026年以降の不安定なサプライチェーンにおいて、企業のBCP(事業継続計画)を支える強力な武器となります。

ソケット採用の経済的妥当性:コストシミュレーションと投資対効果

多くの現場で議論になるのが、ソケット採用による初期コストの上昇です。

結論から言えば、製品の推定修理率が3パーセントを超える場合、または基板単価が5万円を超える高付加価値製品の場合、ソケット採用の投資対効果(ROI)は確実にプラスに転じます。

その理由は、修理工程における人件費と部材廃棄コストの差にあります。

例えば、直付けのICが故障した場合、熟練工によるBGAリワーク作業には1台あたり数万円の工数と、周囲の部品への熱ストレスによる二次故障リスクが伴います。

一方、ソケット実装であれば、現場での部品交換が数分で完了し、基板の再利用も容易です。

具体的な試算例として、1,000台の産業用PCを5年間運用する場合を想定します。

直付け設計で故障率が5パーセント(50台)とした場合、基板交換費用が1台10万円かかれば合計500万円の損失です。

一方、ソケット採用により初期コストが1台1,000円アップ(計100万円)したとしても、部品交換費用が1台1万円(計50万円)で済めば、トータルで350万円のコスト削減になります。

したがって、目先の部材コスト(BOMコスト)だけでなく、ライフサイクル全体のサービスコストを算出した上で、ソケットの要否を判断すべきです。

高周波・高速信号基板におけるSI/PI設計の勘所

5GやAIサーバーに代表される高速信号伝送(25Gbps以上)において、ソケットは単なる接点ではなく、分布定数回路の一部として扱う必要があります。

結論として、高速信号を扱う場合は「極短コンタクト」かつ「インピーダンスコントロール済み」のソケット選定が不可欠です。

理由は、ソケットの端子構造が持つインダクタンス成分が、信号波形の立ち上がりをなまらせ、ジッタやビットエラーを誘発するからです。

特に、ピン長が1mm異なるだけで、反射損失(リターンロス)に数dBの影響が出ることがあります。

具体例として、最新のDDR5メモリやPCIe Gen5/6の評価環境では、はんだボールを介さず直接基板に接触させるコンプレッション構造のソケットが推奨されます。

対策として、基板設計時にはソケットの足跡(フットプリント)を含めたフルウェーブ電磁界シミュレーションを行うことが重要です。

これにより、ソケット接点での不連続性を補償するビア配置や、アンチパッドの最適化が可能になります。

業界をリードする主要ソケットメーカーと推奨製品

信頼性の高い設計のためには、実績のあるメーカーの選定が近道です。

以下に、権威あるメーカーと、その選定のポイントを紹介します。

- 山一電機株式会社(Yamaichi Electronics) テストソケットおよびバーインソケットの世界的なリーダーです。特にBGA/LGA向けの信頼性が高く、カスタム対応力にも定評があります。 URL: https://www.yamaichi.co.jp/

- ヒロセ電機株式会社(HIROSE Electric) コネクタ全般に強いですが、小型デバイス向けの超低背ソケットにおいて高い技術力を持ちます。コンシューマー機器の実装スペースが限られている場合に最適です。 URL: https://www.hirose.com/

- 株式会社イリソ電子工業(IRISO Electronics) 車載品質のソケットに強みを持ちます。振動や衝撃が激しい環境下での接触信頼性を重視する場合は、同社のフローティング構造などの技術が参考になります。 URL: https://www.iriso.co.jp/

これらのメーカーは詳細なCADデータやシミュレーション用モデル(Sパラメーターなど)を提供しているため、設計初期段階からの連携がスムーズです。

【チェックリスト】基板設計者が設計完了前に確認すべき10項目

設計ミスを未然に防ぐため、検図(デザインレビュー)で活用すべき項目をまとめました。

- ピン配置(ピンアサイン)はICのデータシートと鏡像(ミラー)関係になっていないか。

- ソケットの周囲に、手作業での抜き差しや治具の使用に必要なクリアランスが確保されているか。

- リフロー時の熱分布を考慮し、ソケット付近に熱容量の大きい部品を配置しすぎていないか。

- 基板の反り(ワーページ)許容値が、ソケットの要求仕様内に収まっているか。

- 極性表示(1番ピンマーク)がシルク印刷で明記されているか。

- 自動実装用の吸着テープやキャップの有無を確認したか。

- 金メッキの厚みは、要求される挿抜回数に対して十分か。

- 高速信号ラインにおいて、ソケット下部のグランドプレーンを適切に抜いているか(または維持しているか)。

- 筐体(ケース)を閉めた際に、ソケットに実装したICの高さが干渉しないか。

- 代替ICを検討している場合、そのパッケージ外形もソケット内に収まるか。

まとめ:ソケットはコストではなく将来への投資

基板実装におけるソケットの採用は、単に部品を載せるための手段ではなく、製品の信頼性、保守性、そして事業継続性を高めるための戦略的な選択です。

初期費用や実装の難易度は上がりますが、今回解説した選定基準やトラブル対策を遵守することで、それ以上のリターンを得ることが可能です。

2026年、電子機器の進化が加速し、半導体の供給状況が刻々と変化する中で、ソケットを活用した柔軟な設計は、他社との差別化要因となるでしょう。