電子回路の設計を終え、いよいよ実際の基板として形にしようとしたとき、多くの初心者が最初に直面する壁がデータの書き出しです。

設計ソフト上では完璧に見える回路図や配線も、製造工場に伝えるための正しい形式に変換しなければ、ただの画像データと変わりません。

基板製造や部品の実装をスムーズに進めるためには、業界標準であるガーバーデータ(Gerber Data)を中心とした、複数の専用データを用意する必要があります。

これらのデータの役割を正しく理解していないと、製造工程で意図しないショートが発生したり、部品が逆向きに取り付けられたりといった致命的なミスを招きかねません。

この記事では、基板実装に不可欠なガーバーデータの基礎知識から、製造現場に渡すべきデータの種類、そしてミスのないデータ作成の流れまでを徹底的に解説します。

この記事を読み終える頃には、あなたは設計データを自信を持って製造ラインへと送り出せるようになっているはずです。

基板データの定義と背景:なぜガーバーデータが必要なのか

基板を製造するためには、設計者の頭の中にある回路情報を、工場の製造マシンが理解できる形式に変換しなければなりません。

その橋渡し役となるのがガーバーデータです。

ガーバーデータとは何か

ガーバーデータは、基板の各層(レイヤー)の形状を記述するためのベクターデータ形式です。もともとは、ガーバー・サイエンティフィック社が開発したフォトプロッター(写真のようにフィルムに光を当てて描画する装置)を制御するための指令語でした。

現在では、世界中の基板製造業者が採用しているデファクトスタンダード(事実上の標準)となっています。

なぜCADデータだけでは不十分なのか

あなたが使っている基板設計ソフト(CAD)の専用ファイルをそのまま工場に送っても、工場側が同じソフト、同じバージョンを使っているとは限りません。

ソフトごとにデータの持ち方が異なるため、共通言語であるガーバー形式に書き出す必要があるのです。

背景と重要性

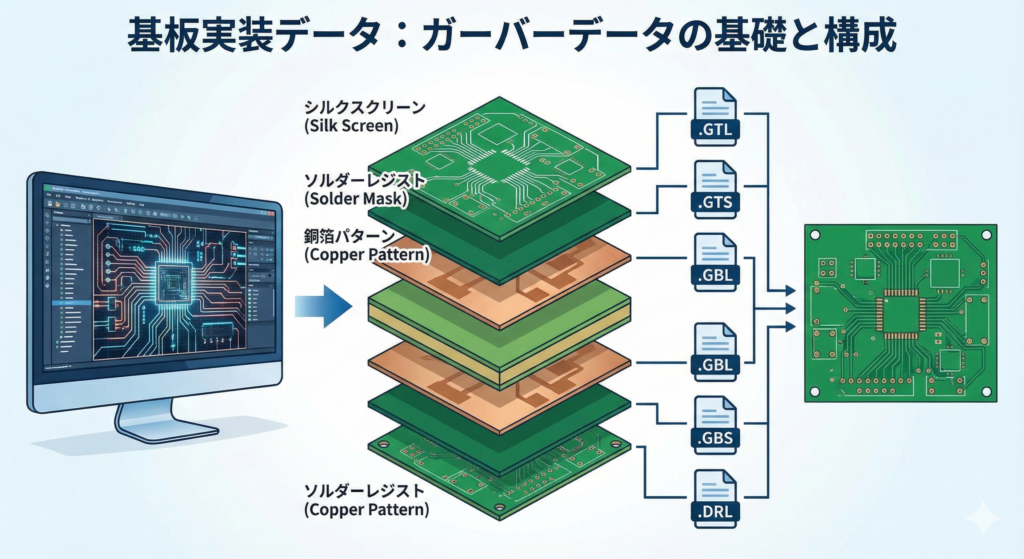

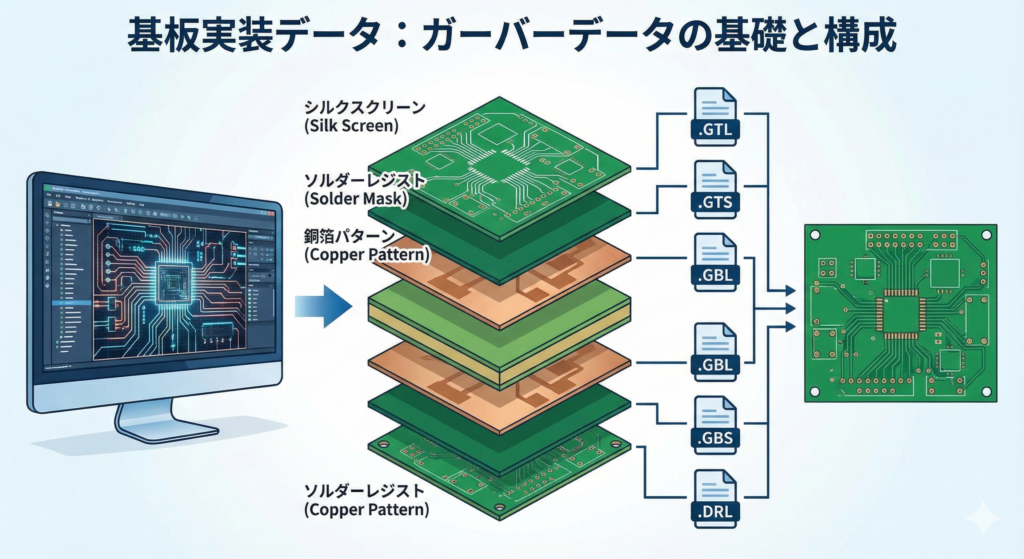

基板は、銅箔のパターン、絶縁体、はんだから守るためのマスク、文字情報(シルク)など、複数の層が重なって構成されています。これらを層ごとに別々のガーバーファイルとして出力することで、工場はレイヤーごとに必要な処理を行うことができます。正確なデータを提供することは、製造リードタイムの短縮と、コストの削減、そして何より製品の信頼性確保に直結します。

具体的な仕組み:ガーバーデータの中身と構成

ガーバーデータは、一言で言えば点と線、そして形状(アパーチャ)の集まりです。これを文章で図解するように詳細に説明します。

レイヤーの概念

基板はミルフィーユのような多層構造になっています。ガーバーデータもそれに合わせ、以下のようなファイル群で構成されます。

- 銅箔パターン層(Top/Bottom Copper) 回路の道筋となる配線パターンが含まれます。電気が通る場所と通らない場所を指定します。

- ソルダーレジスト層(Solder Mask) 基板表面の緑色や青色のコーティングを制御します。はんだ付けをする場所だけを露出させ、それ以外を絶縁するためのデータです。

- シルク印刷層(Silk Screen) 部品番号(R1、C1など)やロゴ、枠線などの文字情報です。実装作業やメンテナンス時の目印となります。

- メタルマスクデータ(Solder Paste) 部品を実装する際、クリームはんだを塗布するためのステンシル(型)を作るためのデータです。

ガーバーデータの記述方式

現在の主流はRS-274Xと呼ばれる形式です。この形式には、線の太さや形状を定義するアパーチャ情報がファイル内に含まれているため、一つのファイルで完結した描画指示が可能です。

ドリルデータの重要性

ガーバーデータとは別に、基板に穴をあけるためのドリルデータ(エクセロン形式など)が必要です。どの位置に、どれくらいの大きさの穴をあけるかを指定します。

作業の具体的な流れ:設計から納品データ作成までの5ステップ

基板実装を成功させるために、設計データをどのように準備していくべきか、その具体的な流れをステップごとに解説します。

ステップ1:DRC(デザインルールチェック)の実行

データを出力する前に、設計ソフト上でデザインルールチェックを行います。配線が細すぎないか、穴の間隔が狭すぎないかなど、製造工場の能力(仕様)に合致しているかを確認します。この段階でエラーを潰しておくことが最も重要です。

ステップ2:ガーバーデータの書き出し

設計ソフトから、必要なすべてのレイヤーをRS-274X形式で出力します。この際、座標系(ミリメートルかインチか)や、小数点以下の桁数などの設定を工場側の指定に合わせる必要があります。

ステップ3:実装用データの準備(BOMと座標データ)

基板の製造だけでなく、部品を載せる実装(アセンブリ)を依頼する場合は、以下の2つの追加データが必要です。

- 部品表(BOM:Bill of Materials) 部品名、メーカー、型番、個数、参照符号(R1など)をまとめたリストです。

- 部品配置座標データ(Mount Data / Pick and Place Data) 各部品の重心位置(X座標、Y座標)と回転角度、どの面に配置するかを記述したテキストデータです。

ステップ4:ガーバービューワーでの最終確認

書き出したデータをそのまま工場に送るのではなく、無料のガーバービューワーソフトを使って、自分の目で確認します。

- レイヤーが重なっているか

- 文字が反転していないか

- レジスト(マスク)の開口が正しく行われているか これらをチェックすることで、出力ミスを防ぐことができます。

ステップ5:データの圧縮と納品

すべてのファイルを一つのフォルダにまとめ、ZIP形式などで圧縮します。この際、データの仕様や特記事項を記したReadmeファイルを同封すると、工場側との意思疎通がスムーズになります。

最新の技術トレンドや将来性

基板データの形式も、より効率的でミスの少ない方向へと進化を続けています。

Gerber X2:次世代のガーバー形式

従来のRS-274Xを拡張したGerber X2が登場しています。これには、そのファイルがどのレイヤー(最上面なのか、レジストなのか)を指しているかという属性情報が含まれており、工場側のデータ読み込み時のミスを劇的に減らすことができます。

ODB++とIPC-2581:脱ガーバーの動き

ガーバーデータは複数のファイルに分かれているため、管理が煩雑になる欠点があります。これを解消するために、一つのファイルに基板構造、部品情報、回路情報までをすべて含めることができるODB++やIPC-2581といった形式が注目されています。スマートファクトリー化が進む中で、これらの一気通貫なデータ形式への移行が今後加速すると予想されます。

AIによる自動DRCとデータ補正

製造現場では、AIがガーバーデータを解析し、製造上リスクがある箇所を自動で検知・補正するシステムも導入され始めています。これにより、人間が見落としがちな微細な不備も事前に修正できるようになっています。

よくある質問(FAQ)

Q1:ガーバーデータの拡張子には決まりがありますか?

A1:実は厳密な決まりはありません。ソフトによって.gbr、.pho、.topなど様々です。大切なのは拡張子そのものよりも、そのファイルがどの層のデータであるかを工場に正しく伝えることです。

Q2:インチとミリ、どちらで出力すべきですか?

A2:どちらでも製造は可能ですが、データの精度を保つために、設計時と同じ単位で書き出すのが基本です。ただし、多くの工場ではインチ(2.4形式や2.5形式)が標準的に扱われてきた歴史があります。

Q3:シルクデータがなくても基板は作れますか?

A3:物理的な基板としては作れます。しかし、実装作業やその後の修理、デバッグが困難になるため、最低限の部品外形とリファレンス(部品番号)を入れることを強く推奨します。

Q4:ガーバーデータに回路図情報は含まれますか?

A4:含まれません。ガーバーデータはあくまで形状データ(絵)です。ネットリスト(配線の繋がり情報)を出力データに含めることで、工場側で電気的なチェック(断線・短絡チェック)を行うことが可能になります。

まとめ

基板実装におけるデータ準備は、設計というクリエイティブな作業と、製造という実体化の作業を結ぶ非常に重要な工程です。ガーバーデータの基礎を理解し、正しい手順でデータを作成することは、電子工作愛好家からプロのエンジニアまで共通して求められる必須のスキルと言えます。

- ガーバーデータは基板各層の形状を伝える共通言語。

- 銅箔、レジスト、シルク、ドリルの各ファイルを過不足なく用意する。

- 実装まで行うなら、BOM(部品表)と座標データも必須。

- 出力後は必ずガーバービューワーで自分の目で確認する。

このステップを丁寧に行うだけで、製造トラブルの8割以上は防ぐことができます。

もし、あなたがこれから初めての基板発注に挑戦するのであれば、まずは自分が使っているCADソフトの出力マニュアルを一度読み込み、実際にビューワーで覗いてみることから始めてみてください。画面上で見たままの形がデータになっていることに感動すると同時に、データ作成の面白さに気づくはずです。