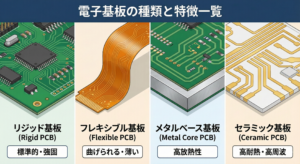

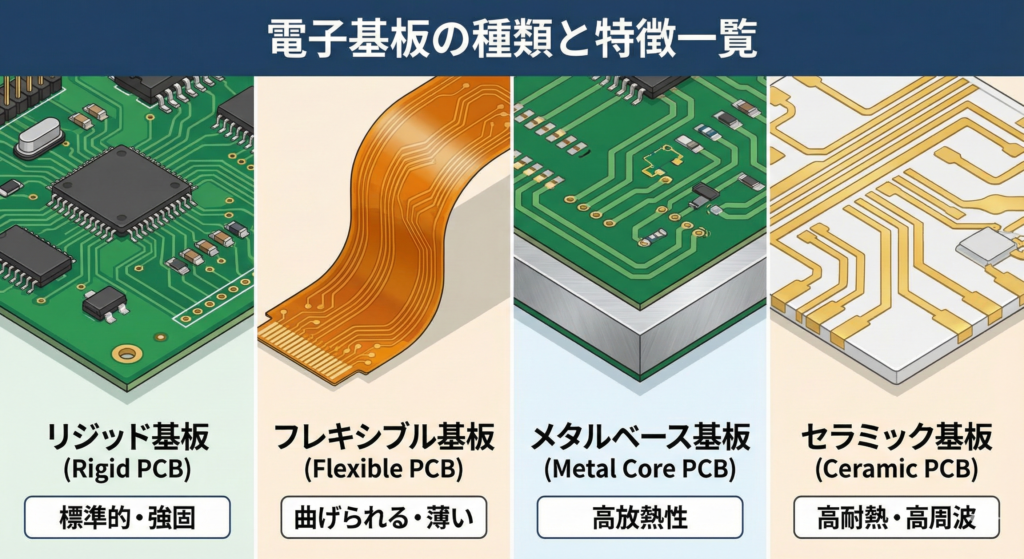

私たちの日常生活に欠かせないスマートフォン、家電、自動車、そして産業用ロボットまで、あらゆる電子機器の内部には必ずといっていいほど電子基板が組み込まれています。しかし、一言に電子基板といっても、その姿形や特性は用途によって驚くほど多種多様です。

緑色の硬い板を想像する方が多いかもしれませんが、実は紙のように薄く曲げられるものや、熱を逃がすために金属でできているもの、さらには目に見えないほど微細な配線が何層にも重なったものまで存在します。設計者や開発者にとって、製品の目的に最適な基板を選択することは、性能、コスト、そして信頼性を左右する極めて重要なプロセスです。

この記事では、電子基板の種類とその特徴、用途別の違いを網羅的に解説します。基礎知識を学びたい初心者の方から、設計のヒントを探している中級者の方まで、電子基板の奥深い世界を詳しく解き明かしていきましょう。

電子基板の定義と背景:なぜ種類を使い分けるのか

電子基板とは、絶縁体で作られた板の上に、銅などの導電体で回路(配線)を形成したものです。正式にはプリント基板(PCB:Printed Circuit Board)と呼ばれます。基板の主な役割は、電子部品を物理的に固定することと、それらの部品間を電気的に接続することの二点に集約されます。

なぜ多くの種類が必要なのか

すべての電子機器に同じ基板を使えれば製造効率は上がりますが、現実はそう甘くありません。基板の種類を使い分ける背景には、主に以下の三つの要求があります。

- 物理的制約:スマートフォンのように内部スペースが極限まで限られている場合や、カメラのレンズ可動部のように動く必要がある場所には、硬い基板は使えません。

- 熱と電力の管理:LED照明や電気自動車のパワーユニットでは、部品が発する大量の熱を効率よく逃がす必要があります。

- 信号の速度:5G通信や高速演算を行うコンピューターでは、配線間での信号の遅延やノイズを防ぐため、特殊な素材や構造が求められます。

これらの要求に応えるため、基板は材料(基材)や層の数、構造によって細分化されて進化してきました。

具体的な仕組み:基板の構造と材料による分類

基板の違いを理解するためには、その内部構造を詳しく見る必要があります。基板は大きく分けて、材料による違いと、重なり(層)による違いで分類されます。

1. 基材による分類

基板の土台となる材料を基材(サブストレート)と呼びます。

リジッド基板(硬質基板) 最も一般的な基板です。ガラス繊維にエポキシ樹脂を染み込ませたガラスエポキシ(FR-4)が代表的です。強固で安定しており、パソコンのマザーボードや家電製品に広く使われています。

フレキシブル基板(FPC) ポリイミドなどの薄いフィルムを基材とした、曲げられる基板です。折り畳みスマホや、プリンターのヘッドのように常に動く部分、あるいは狭い隙間に回路を通す際に重用されます。

メタルベース基板 基板の底面にアルミニウムや銅などの金属板を貼り合わせたものです。金属の優れた熱伝導性を利用して、高輝度LEDやパワー半導体の熱を素早く放散させます。

セラミック基板 アルミナや窒化アルミニウムなどのセラミックを基材としたものです。耐熱性が極めて高く、宇宙航空分野や高出力の通信機器に使用されます。

2. 層構成による分類

基板を断面から見たときの、配線層の数による分類です。

片面基板(1層基板) 板の片側にだけ回路がある最もシンプルな基板です。構造が単純なため安価ですが、配線が交差できないため複雑な回路には向きません。

両面基板(2層基板) 板の表と裏の両方に回路がある基板です。表裏の配線は、スルーホールと呼ばれる穴の内側に銅メッキを施すことで接続されます。

多層基板(4層、6層以上) 絶縁体と回路を交互に積み重ねた構造です。内部にも配線層があるため、非常に複雑で高密度の回路を構成できます。現在のスマートフォンでは10層を超える多層基板が当たり前のように使われています。

作業の具体的な流れ:用途に合わせた基板選定の5ステップ

製品開発において、どの基板を採用するかを決定するまでの流れを、ステップ形式で解説します。

ステップ1:動作環境と形状の定義

まず、その基板がどのような場所で使われるかを明確にします。 温度変化は激しいか、振動はあるか、防水は必要か。 筐体のサイズはどれくらいか、基板を曲げる必要があるか。 これらによって、リジッドにするかフレキシブルにするか、あるいは耐熱性の高い素材にするかの大枠が決まります。

ステップ2:回路規模の把握と層数の見積もり

回路図を元に、どれくらいの配線密度が必要かを計算します。部品数が多ければ多層基板が必要になります。中級者レベルになると、配線同士の干渉(クロストーク)を避けるために、意図的に層を増やしてグラウンド層(電位の基準となる層)を挟むといった設計判断も行われます。

ステップ3:基材の選択

電気的な特性(誘電率など)を考慮して素材を選びます。 標準的ならFR-4(ガラスエポキシ)。 高周波信号を扱うならテフロン系。 放熱が重要ならアルミベース。 低コストな玩具などなら紙フェノール(CEM-1など)。 用途と予算のバランスをここで決定します。

ステップ4:設計ルール(DRC)の設定

製造を依頼する工場の能力に合わせて、配線の太さや間隔の最小値を設定します。これをデザインルールチェック(DRC)と呼びます。微細な基板を作れる工場ほど技術料が高くなるため、あえて余裕を持った設計にしてコストを抑える工夫も必要です。

ステップ5:試作と評価

実際に基板を製造し、部品を実装してテストします。特に熱の問題はシミュレーションだけでは完璧に把握できないことが多いため、サーモグラフィなどを使って実機での放熱性能を確認し、必要であれば基材の変更や銅箔の厚みの調整(厚銅基板への変更)を行います。

最新の技術トレンドや将来性

電子基板の世界は、半導体の進化に歩調を合わせるように、今もなお急速に変化しています。

HDI(高密度相互接続)技術の進化

ビルドアップ工法と呼ばれる、非常に細かい層を積み上げていく技術により、基板の小型化がさらに進んでいます。レーザーで開ける微細な穴(レーザービア)を駆使し、ICチップの真下にまで配線を潜り込ませることで、高機能な機能を小さな面積に凝縮できるようになっています。

環境配慮型素材への移行

これまで基板の廃棄は環境負荷が高いとされてきました。しかし近年では、リサイクルが容易なバイオマスプラスチックを基材に使った基板や、製造工程での水や電力消費を抑えられるアディティブ法(必要な場所にだけ導電体を付着させる手法)の研究が進んでいます。

3Dプリンテッド・エレクトロニクス

従来の平らな板という概念を覆し、3次元構造物の表面に直接回路を印刷する技術も実用化されつつあります。これにより、製品の外装そのものを基板として機能させることが可能になり、ガジェットのデザインの自由度が飛躍的に向上すると期待されています。

よくある質問(FAQ)

Q1:緑色の基板が多いのはなぜですか?

A1:基板の表面を保護するソルダーレジストという塗料に、伝統的に緑色が使われてきたからです。緑色は人間の目で検査しやすく、また最も生産量が多いため安価で品質が安定しています。最近ではデザイン性重視で、黒、白、赤、青なども選べるようになっています。

Q2:FR-4とCEM-3の違いは何ですか?

A2:どちらもガラス材を用いた基材ですが、FR-4はガラス布を使用しているのに対し、CEM-3はガラス不織布(芯材)とガラス布(表面)を組み合わせています。CEM-3の方が加工しやすく安価ですが、機械的強度はFR-4の方が勝ります。

Q3:基板に寿命はありますか?

A3:基板そのものは化学的に安定していますが、湿気や熱による絶縁層の劣化、あるいははんだ接合部の亀裂(クラック)が発生することがあります。特に湿気の多い場所では、銅配線が錆びる腐食が故障の原因となります。

Q4:自作キーボードなどでよく見るスルーホール基板とは何ですか?

A4:部品の足を穴に通して裏面ではんだ付けするタイプの基板のことです。対して、表面に直接部品を載せるタイプを表面実装(SMT)基板と呼びます。スルーホールは強度が強いため、抜き差しを繰り返す端子やスイッチ部分に適しています。

まとめ

電子基板は、一見するとただの板に見えますが、その中には材料工学、電気工学、精密加工技術の粋が詰まっています。

標準的なリジッド基板から、柔軟なフレキシブル基板、熱に強いメタル基板まで、それぞれの特性を理解し、用途に合わせて適切に選択することが、優れた電子機器を生み出す第一歩です。技術の進歩により、基板はより小さく、より高性能に、そしてより環境に優しいものへと進化し続けています。

これから電子回路の設計や製造に携わる方は、表面の配線パターンだけでなく、その下の基材や内部の層構造にも目を向けてみてください。基板という土台を深く理解することで、あなたのアイディアをより確実に、そしてより美しく形にすることができるようになるはずです。