新しい電子機器を開発しようとした際、多くの担当者が頭を悩ませるのが「基板実装(PCBA)に一体いくらかかるのか」という問題です。見積もりを取ってみると、業者によって金額が大きく異なったり、内訳に聞き慣れない専門用語が並んでいたりすることも珍しくありません。

基板実装のコスト構造を正しく理解することは、プロジェクトの予算管理だけでなく、製品の利益率を確保するためにも不可欠です。この記事では、基板実装の専門ライターとして、費用の相場感から詳細なコストの内訳、そしてコストを抑えるための秘訣までを、初心者の方にも分かりやすく徹底解説します。この記事を読み終える頃には、見積書の内容を正しく読み解き、適切なコスト交渉ができる知識が身についているはずです。

基板実装のコスト定義と背景:なぜ内訳を知ることが重要か

基板実装(Printed Circuit Board Assembly:PCBA)とは、プリント基板に電子部品をはんだ付けし、電子回路として機能する状態にする工程です。この費用が不透明に感じられる最大の理由は、単純な「作業代」だけでなく、目に見えにくい「準備費用」や「管理コスト」が複雑に絡み合っているからです。

コストの内訳を把握することが重要な理由は主に3つあります。

- 予算の適正化 内訳を知ることで、提示された金額が妥当かどうかを判断できます。過剰な品質要求や、非効率な設計によるコストアップを未然に防ぐことが可能です。

- 業者選定の基準 「一式」という大まかな見積もりではなく、詳細な項目を比較することで、その業者が「調達に強い」のか「小ロットの対応に長けている」のかといった強みが見えてきます。

- 設計変更によるコストダウンのヒント 実装コストの多くは設計段階で決まります。どの工程にコストがかかっているかを知れば、次回の設計で「この部品を使えば実装費が下がる」といった具体的な改善策を立てられます。

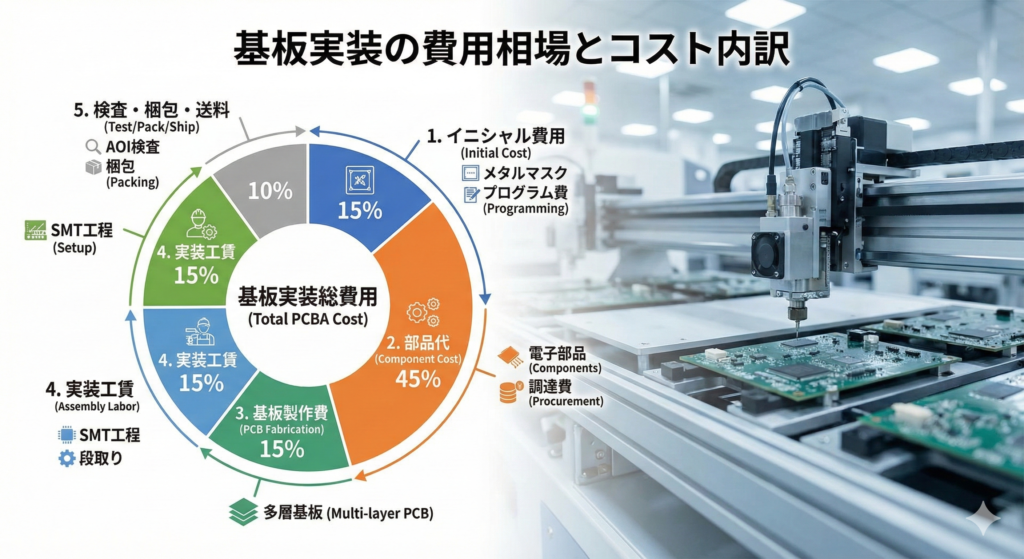

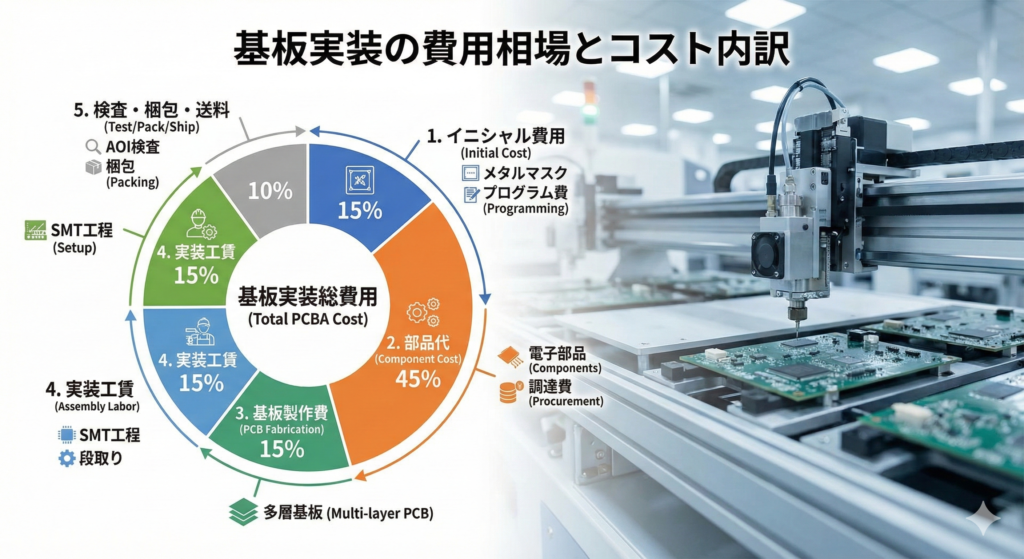

一般的に、基板実装の総費用は「イニシャルコスト(初回のみ)」と「ランニングコスト(製造ごとに発生)」の合算で決まります。

具体的な仕組み:実装コストを構成する5つの要素

基板実装の見積もりは、主に以下の5つの要素で構成されています。これらがどのように計算されるのか、図解を言葉で表現するように詳細に解説します。

1. イニシャル費用(初期費用)

初めてその基板を製造する際にかかる費用です。2回目以降の注文(リピート)では通常発生しません。

・メタルマスク製作費 クリームはんだを基板に印刷するための「ステンシル」と呼ばれる金属板の製作費です。基板のサイズや部品の細かさによって価格が変わりますが、数万円程度が一般的です。

・実装プログラム作成費 自動装着機(チップマウンター)を動かすための座標データや、検査機の設定データを作成する工賃です。部品の種類が多いほど、この費用は高くなります。

2. 部品代

BOM(部品表)に基づいた電子部品そのものの代金です。

・部品単価 × 数量 単純な計算ですが、試作などの小ロットでは「リール単位(数千個)」での購入が必要な場合、使わない分の部品代(残部品代)も請求されることがあります。

・部品管理・調達手数料 部品を世界中から手配する手間や、入荷した部品の検品・保管にかかるコストです。部品代の5〜15%程度が上乗せされるのが一般的です。

3. 基板製作費

電子部品を載せる「板」そのものの製造費用です。

・層数や材質 2層(両面)基板よりも4層、6層と増えるほど高価になります。また、熱に強い材質や高周波対応の特殊な材質を使うとコストが跳ね上がります。

4. 実装工賃(作業代)

実際に機械や人の手によって組み立てを行う費用です。

・ショット単価(ポイント単価) 多くの工場では「1部品あたりの搭載単価」を設定しています。例えば「1点につき1円〜5円」といった形です。

・段取り替え費用 ラインを止めて、前の製品の部品を片付け、新しい製品の部品をセットする時間に対する費用です。小ロット生産ではこの費用の比重が非常に大きくなります。

5. 検査・梱包・送料

完成した製品が正しく動くかを確認し、手元に届けるための費用です。

・AOI(自動光学検査) カメラで部品の欠落やズレをチェックします。 ・ファンクション検査 実際に電気を流して動作を確認する検査です。専用の検査治具が必要な場合は、その製作費も発生します。

作業の具体的な流れとコスト発生のステップ

見積もりが手元に届くまでに、工場側ではどのようなステップを踏んでいるのでしょうか。5つのステップで解説します。

ステップ1:データ受領と検図(DFMチェック)

まず、お客様からガーバーデータ(基板の設計図)とBOM(部品表)を受け取ります。工場側では「この設計で本当に機械が動くか」「部品のフットプリントは合っているか」を確認します。ここで不備が見つかると修正が必要になり、人件費としてコストに跳ね返る場合があります。

ステップ2:部品見積もりと納期回答

工場が代理店や商社に部品の価格を問い合わせます。世界的な半導体不足の影響がある場合、在庫を確保するために「特急料金」が発生したり、市場在庫品(高価な在庫)を提案されたりすることもあります。

ステップ3:メタルマスクと基板の発注

仕様が確定すると、実装用のメタルマスクと生の基板を専門メーカーに発注します。納期を短縮する「特急製作」を依頼すると、通常価格の2倍以上の費用がかかることもあります。

ステップ4:実装ラインのセットアップ

いよいよ工場のラインが動きます。マウンター(部品を載せる機械)に数百種類の部品カセットをセットする作業は、熟練の作業員が行います。この「段取り時間」をいかに短くするかが、工場の生産性を左右し、ひいては見積価格の競争力に繋がります。

ステップ5:はんだ付けと品質確認

リフロー炉(加熱炉)を通してはんだ付けを行い、その後、厳しい検査工程に入ります。高密度の基板や、BGA(底面に端子がある部品)の実装では、X線検査装置による非破壊検査が行われ、その使用料もコストに含まれます。

最新の技術トレンドや将来性:コスト変動の背景

基板実装の世界でも、デジタル化と自動化によるコスト構造の変化が起きています。

AIによる自動見積システムの普及

これまでは数日かかっていた見積作業が、AIを活用して「データをアップロードするだけで数分で完了する」サービスが増えています。これにより、見積もりに付随する事務手数料が削減される傾向にあります。

オンデマンド生産と小ロット特化型工場

最新の設備では、段取り替えを極限まで自動化することで、1枚からの極小ロットでも低価格で提供できるようになっています。従来は「試作は高い」のが常識でしたが、特化型工場を選ぶことでコストを大幅に抑えられるようになっています。

サプライチェーンのデジタル化

部品の在庫情報をリアルタイムで共有するシステムが進化しています。これにより、無駄な在庫を持たずに必要な分だけを調達する「ジャスト・イン・タイム」がより精緻になり、部品管理コストの低減が期待されています。

よくある質問(FAQ)

Q1:試作1枚だけ頼む場合、相場はどれくらいですか? A1:基板サイズや部品数によりますが、イニシャル費用を含めて「5万円〜15万円」程度がひとつの目安です。部品代が非常に高い場合はこれに上乗せされます。

Q2:部品を自分で用意して送る(支給品)と安くなりますか? A2:部品の購入代金は抑えられますが、工場側で「支給品の確認・整理」の手間が発生するため、管理費が別途請求されることが多いです。また、リール状でないバラの部品は機械にかけられないため、手載せ工賃が発生して逆に高くなる場合もあります。

Q3:なぜ「メタルマスク代」が毎回かからないのですか? A3:一度製作したマスクは、工場で一定期間(通常半年〜1年程度)保管されます。同じ設計で追加注文(リピート)する場合は、そのマスクを再利用できるため、2回目以降は無料になるのが一般的です。

Q4:実装費用を下げる最も効果的な方法は何ですか? A4:部品の共通化です。例えば、10kΩと9.1kΩの抵抗を使っている場合、どちらかに統一して「部品の種類(点数ではなく種類)」を減らすことで、プログラム作成費や段取り費を削減できます。

まとめ

基板実装の費用は、単なる「はんだ付け代」ではなく、高度な設備を動かすための準備、世界中から集める部品の管理、そして品質を保証するための検査費用が組み合わさって決まります。

コストを最適化するためのポイントをまとめると以下の通りです。

・イニシャル費用(初期費用)は初回のみ。リピート時は安くなる。 ・部品の種類を減らす設計が、直接的なコストダウンに繋がる。 ・小ロットなら特化型工場、量産なら調達力のある工場と、使い分けが重要。 ・納期を急ぎすぎると、特急料金や航空運賃でコストが跳ね上がる。

適切なコストで高品質な基板を製作するためには、見積書の中身を精査し、工場側と「どこにコストがかかっているのか」を対話することが第一歩です。この記事で紹介した内訳の知識を、ぜひ次回のプロジェクトに役立ててください。

今回の解説が、あなたの製品開発におけるコスト戦略の一助となれば幸いです。