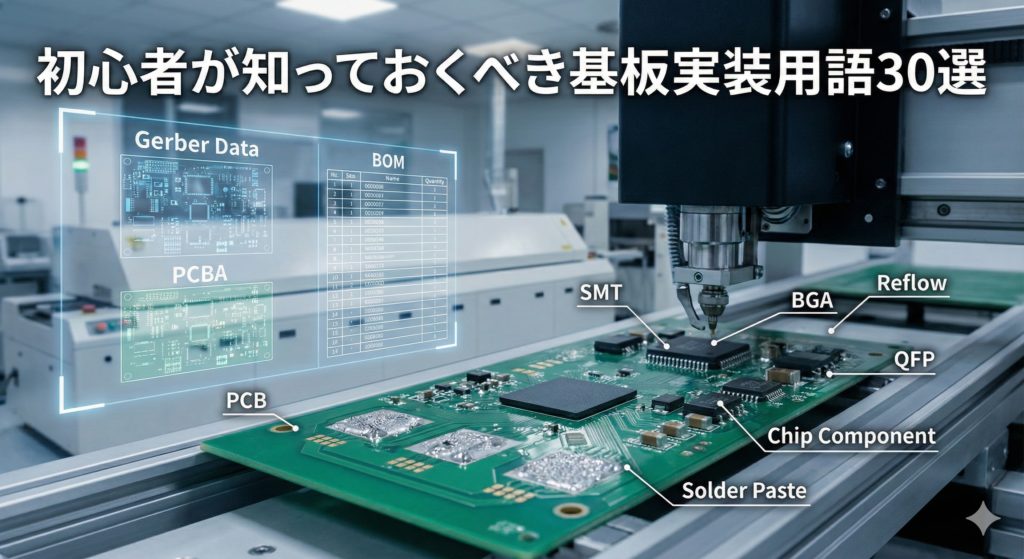

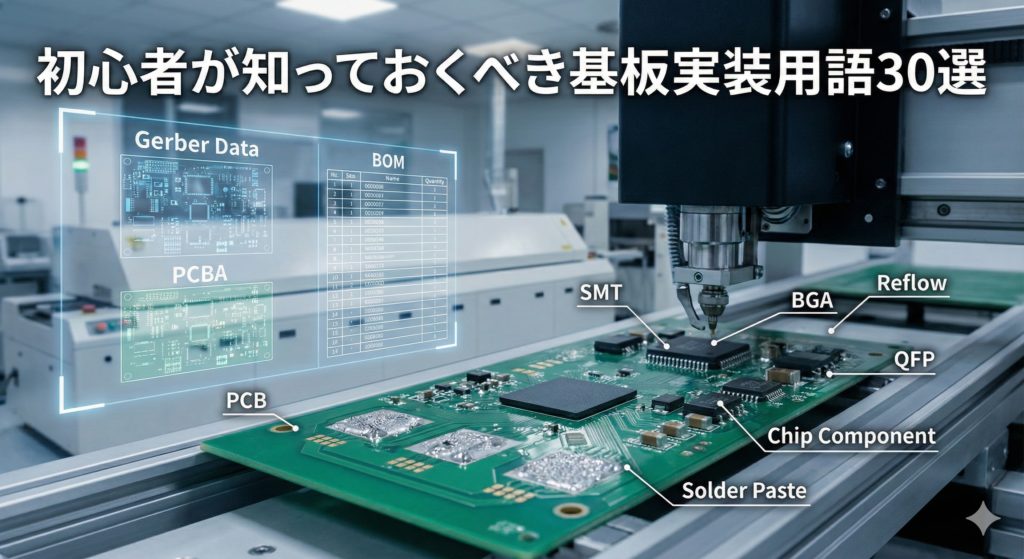

電子機器の開発や製造に携わる際、避けては通れないのが基板実装(PCBA)の工程です。しかし、専門業者との打ち合わせや見積書の確認において、聞き慣れないアルファベットの略称や専門用語が飛び交い、戸惑いを感じたことはないでしょうか。

用語の意味を正しく理解していないと、仕様の誤認や思わぬコストアップ、納期遅延の原因にもなりかねません。この記事では、IT・製造技術の専門ライターとして、基板実装の世界で頻出する重要用語30個を厳選し、その背景や仕組みを含めて詳しく解説します。この記事を読めば、初心者の方でも自信を持って現場のエンジニアや製造業者と対話できるようになるはずです。

言葉の定義と背景:なぜ用語の理解が重要か

基板実装の世界では、非常に多くの工程が複雑に絡み合っています。設計、調達、製造、検査という各フェーズで使われる用語は、単なる名前ではなく、その製品の品質やコストを決定づける仕様そのものを指しています。

例えば、SMTとIMTの違いを正しく理解していなければ、適切な工場選定ができなくなります。また、BOMやガーバーデータといったデータの名称を知らなければ、製造のスタートラインに立つことすらできません。

基板実装におけるコミュニケーションエラーの多くは、用語の定義の曖昧さから発生します。共通言語を身につけることは、製造現場との信頼関係を築き、スムーズなモノづくりを実現するための第一歩なのです。

具体的な仕組み:基板実装を支える重要用語30選

ここでは、基板実装の全行程を理解するために不可欠な30の用語を、5つのカテゴリーに分けて詳細に解説します。

1. 基本・全体構造に関する用語

基板実装の土台となる最も基本的な用語です。

- PCB(Printed Circuit Board) 日本語ではプリント配線板と呼ばれます。部品を載せる前の、配線パターンだけが形成された板の状態を指します。

- PCBA(Printed Circuit Board Assembly) PCBに電子部品が実装され、はんだ付けが完了した状態(基板組立品)を指します。完成品としての基板はこちらを指すのが正確です。

- SMT(Surface Mount Technology) 表面実装技術のこと。基板の表面に部品を載せてはんだ付けする現代の主流技術です。

- IMT(Insertion Mount Technology) 挿入実装技術。基板に開けられた穴(スルーホール)に部品の足を差し込んで固定する、古くからある手法です。

- 試作(プロトタイプ) 量産前に行う少数の製造。設計のミスがないか、動作に問題がないかを確認するために行われます。

- 量産(マス・プロダクション) 試作で問題がないことを確認した後、同じ仕様で大量に製造すること。1ロット数百枚から数万枚規模まで様々です。

2. 設計・データに関する用語

工場に製造を依頼する際に必要となる、設計図面に関連する用語です。

- ガーバーデータ 基板を製造するための標準的なフォーマットのデータ。配線、穴の位置、シルク印刷などの情報が含まれます。

- BOM(Bill of Materials) 部品表のこと。部品名、メーカー名、型番、数量、実装場所(リファレンス)などが記載されたリストです。

- マウンターデータ 部品を自動で載せる機械(マウンター)を動かすための座標データ。X座標、Y座標、角度の情報が必要です。

- シルク(シルクスクリーン) 基板の表面に印刷された白い文字や枠線。部品番号(R1, C1など)を示し、組み立てや修理の際の目印になります。

- レジスト(ソルダーレジスト) 基板を覆っている緑色などの絶縁コーティング。はんだが不要な場所に付着するのを防ぎ、回路を保護します。

- パッド(ランド) 基板上で部品の足とはんだ付けされる、銅箔が露出した部分のことです。

3. 部品・パッケージに関する用語

基板の上に載せる電子部品の形状や種類に関する用語です。

- SMD(Surface Mount Device) 表面実装用の部品そのものを指します。

- チップ部品 抵抗やコンデンサなど、四角い形をした小さな部品。1608(1.6mm×0.8mm)や0603(0.6mm×0.3mm)といったサイズ規格があります。

- BGA(Ball Grid Array) 部品の底面にボール状のはんだが並んでいるパッケージ。非常に高密度ですが、目視での検査が難しいためX線検査が必要です。

- QFP(Quad Flat Package) 四方の側面からカモメの翼のような足(リード)が出ているICパッケージ。

- SOP(Small Outline Package) 二つの側面から足が出ている、比較的標準的なICパッケージ。

- 極性 部品に向きがあること。ダイオードや電解コンデンサ、ICなどは向きを間違えると正常に動作せず、故障の原因になります。

4. 製造工程・設備に関する用語

実際に工場の中で行われる作業や機械に関する用語です。

- メタルマスク(ステンシル) 基板にクリームはんだを塗るために使われる、穴の開いた薄い金属板。

- クリームはんだ(ソルダーペースト) 粉末状のはんだとフラックスを混ぜた粘り気のあるはんだ。

- フラックス はんだ付けを助ける促進剤。金属表面の酸化物を取り除き、はんだの濡れ性を良くします。

- マウンター(チップマウンター) 部品を高速かつ正確に基板上のパッドに配置する自動装着機。

- リフロー炉 部品を載せた基板を加熱して、クリームはんだを溶かすトンネル状のオーブン。

- フロー槽(ウェーブソルダリング) 溶けたはんだの波の中に基板を通し、挿入部品を一括ではんだ付けする設備。

5. 検査・品質・不良に関する用語

完成した基板の良し悪しを判断するための用語です。

- AOI(Automated Optical Inspection) 自動光学検査。カメラで撮影した画像をAIやプログラムで解析し、部品の欠落やズレ、ブリッジを判定します。

- X線検査 BGAなど、部品の影になって見えないはんだ付け箇所をレントゲンのように透過して確認する検査。

- ブリッジ 隣り合うリード同士がはんだで繋がってしまい、ショートしている不良状態。

- 芋はんだ(コールドジョイント) 加熱不足などにより、はんだが十分に溶けず、ボコボコした表面になっている不完全な接合状態。

- マンハッタン現象(チップ立ち) リフロー時のはんだの表面張力の差により、チップ部品が片方だけ浮き上がり、墓石のように立ってしまう不良。

- RoHS指令(ローズ指令) 鉛や水銀などの有害物質の使用を制限する欧州の規制。現在は鉛フリーはんだの使用が一般的です。

作業の具体的な流れ:用語が使われる5つのステップ

これらの用語が実際の製造現場でどのように使われるのか、ステップごとに見ていきましょう。

ステップ1:見積もりとDFMチェック

まず、お客様が作成したガーバーデータとBOMを工場に送ります。工場側ではDFM(Design for Manufacturing:製造性考慮設計)チェックを行い、パッドのサイズや部品の間隔に問題がないかを確認します。

ステップ2:資材調達とメタルマスク製作

BOMに基づいて部品を手配します。同時に、基板のパッド配置に合わせたメタルマスクを発注します。このとき、SMT工程で使う部品がリール状になっているか、バラ品(散らばった状態)かによって工賃が変わる場合があります。

ステップ3:クリームはんだ印刷とマウント

工場のラインで、まずメタルマスクを使って基板にクリームはんだを印刷します。その後、マウンターがマウンターデータに従って、高速でSMD(表面実装部品)を配置していきます。

ステップ4:リフロー加熱と挿入実装

部品が載った基板をリフロー炉に通し、はんだを溶かして固定します。IMT(挿入実装)が必要な部品がある場合は、その後でフロー槽に通すか、熟練の作業員が手はんだで仕上げます。

ステップ5:最終検査と出荷

完成したPCBAを、まずAOIで全数検査します。BGAがある場合はX線検査を併用します。最後に導通確認などを行うFCT(ファンクションテスト)を経て、合格したものが梱包・出荷されます。

最新の技術トレンドや将来性

基板実装の世界は、より「小さく」「高密度に」進化し続けています。

0201サイズの実装と超微細化

スマートフォンなどの小型機器では、0.2mm×0.1mmという砂粒のような0201チップ部品の実装が始まっています。これには極めて高い精度のマウンターと、特殊なメタルマスク、高度なはんだ管理が求められます。

埋め込み部品技術(部品内蔵基板)

基板の表面だけでなく、基板の層の中に部品を埋め込んでしまう技術も普及しつつあります。これにより、製品のさらなる小型化とノイズ低減が可能になりますが、一度埋め込むと修理が不可能なため、非常に高い製造歩留まり(良品率)が求められます。

環境対応とサーキュラーエコノミー

RoHS指令に加え、最近ではリサイクルしやすいはんだ材料の開発や、製造時のCO2排出量を抑える低温はんだ技術も注目されています。持続可能なモノづくりが、実装業界でも重要なテーマとなっています。

よくある質問(FAQ)

Q1:SMTとSMD、どちらが「部品」を指す言葉ですか? A1:SMD(Surface Mount Device)が「部品そのもの」を指し、SMT(Surface Mount Technology)はそれらを実装する「技術や工法」を指します。

Q2:基板に「金メッキ」を指定するのはなぜですか? A2:表面処理の一種で、はんだ付け性の維持や、酸化防止のために行われます。特に微細な部品を実装する場合や、長期間保管した後に実装する場合に有効です。

Q3:試作の時に「メタルマスクなし」で実装できますか? A3:ジェットディスペンサーという、ミシンのように一点ずつはんだを打つ機械を持っている工場であれば可能です。マスク代が浮くメリットがありますが、実装に時間がかかるため、数十枚以上の場合はマスクを作った方が安くなることが一般的です。

Q4:チップ立ち(マンハッタン現象)はどうすれば防げますか? A4:設計段階でパッドの大きさを左右対称にすることや、リフロー炉の温度プロファイル(加熱の時間と温度のグラフ)を適切に管理することが重要です。

まとめ

基板実装にまつわる30の用語を解説してきましたが、いかがでしたでしょうか。これらの用語を理解することは、単に知識を増やすだけでなく、製造現場とのスムーズな意思疎通を可能にし、結果として「安く・早く・高品質な」モノづくりを実現するための武器になります。

最初は複雑に感じるかもしれませんが、PCBAの各工程がどのように繋がり、どの設備が何をしているのかをイメージできるようになれば、専門用語は自然と身についていきます。まずは、お手元にある基板や見積書を眺めながら、今回紹介した用語を一つずつ確認してみてください。