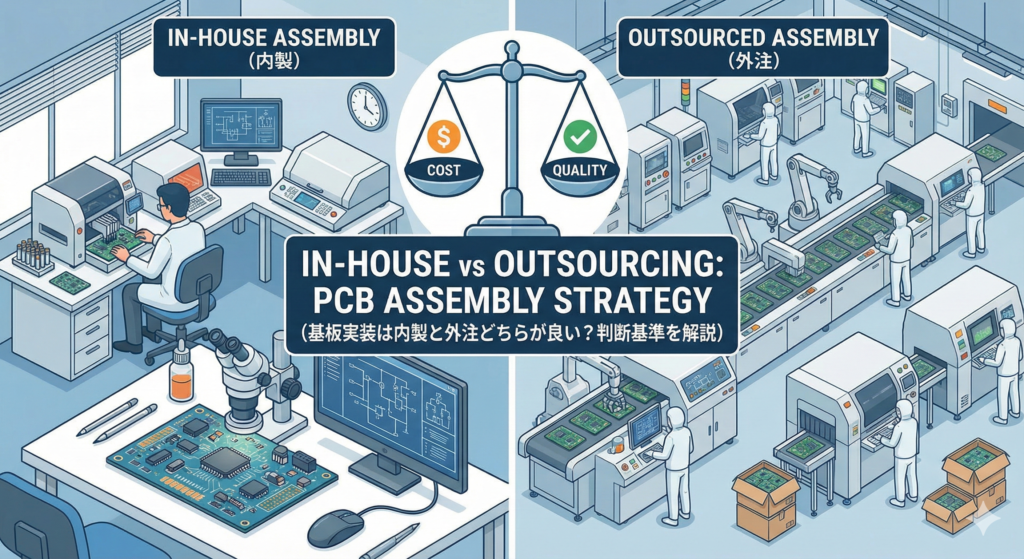

製品開発において、心臓部とも言える基板の製造工程を自社で行うか、外部の専門業者に委託するかという問題は、多くのメーカーやスタートアップが直面する大きな分岐点です。かつては大手企業だけの悩みでしたが、現在は製造装置の小型化やクラウド型受託製造サービスの普及により、中堅企業や小規模な開発チームにとっても重要な戦略的判断となっています。

本記事では、基板実装における内製と外注のメリット・デメリットを整理し、どのような基準で選択すべきかを解説します。この記事を読むことで、コスト、スピード、品質のバランスを最適化し、自社のビジネスモデルに最適な製造体制を見極めることができるようになります。

基板実装の定義と背景:なぜ今、選択が重要なのか

基板実装(PCB Assembly: PCBA)とは、プリント基板(PCB)の上に、抵抗やコンデンサ、ICチップなどの電子部品を配置し、はんだ付けによって電気的に接続する工程を指します。現代のあらゆるIT機器やガジェット、産業用機器において、この工程の良し悪しが製品の性能と信頼性を左右します。

現在の主流は、基板の表面に部品を配置する表面実装技術(SMT: Surface Mount Technology)です。微細な部品を高速かつ高精度に配置する必要があるため、手作業ではなく高度に自動化された生産ラインが用いられます。

なぜ今、内製と外注の選択がこれほどまでに重要視されているのでしょうか。背景には以下の3つの要因があります。

- 製品サイクルの短縮化 市場のトレンドが激しく入れ替わる中、プロトタイプ(試作)から量産までのスピードが競争力の源泉となっています。

- 部品調達の不確実性 世界的な半導体不足や物流の混乱を背景に、在庫管理と実装タイミングをいかに同期させるかが課題となっています。

- 多品種少量生産の拡大 画一的な製品を大量に作るモデルから、顧客ニーズに合わせたカスタマイズ製品を少量ずつ作るモデルへの移行が進んでいます。

これらの要因により、固定費をかけて自社で設備を持つリスクと、外注によるリードタイム(待ち時間)やコスト増のリスクを天秤にかける必要が生じているのです。

具体的な仕組み:内製と外注の構造的違い

内製と外注の違いを理解するために、それぞれの仕組みを詳しく見ていきましょう。ここでは、あたかも工場の中を覗いているような感覚で、それぞれの運用モデルを解説します。

内製(インハウス実装)の仕組み

自社工場内にSMTラインを構築する形態です。ラインは主に、クリームはんだを印刷するスクリーン印刷機、部品を高速で配置するチップマウンター、熱ではんだを溶かすリフロー炉の3つの装置で構成されます。

内製モデルの最大の特徴は、情報の伝達スピードです。設計変更が必要になった際、設計者と製造現場が物理的に近いため、即座にラインを止めて調整を行うことができます。また、製造ノウハウが社内に蓄積されるため、独自の特殊な実装技術を開発することも可能です。ただし、装置の購入費用(設備投資)だけでなく、オペレーターの教育やメンテナンス費用、さらには空調管理されたクリーンルームなどの環境維持コストが発生します。

外注(アウトソーシング)の仕組み

EMS(電子機器受託製造サービス)企業や、基板実装を専門とする工場に製造を委託する形態です。

外注モデルでは、自社は設備を持つ必要がなく、製造に必要な費用を変動費(製品1個あたりの単価)として処理できます。専門業者は最新の設備を揃えており、複数の顧客の案件を回すことで稼働率を上げ、スケールメリットによるコスト低減を図っています。 一方で、外注先との間では、設計図面(ガーバーデータ)や部品表(BOM)の受け渡し、見積もり、納期調整といったプロセスが発生します。コミュニケーションの不一致が品質トラブルにつながるリスクがあるため、仕様の標準化が不可欠です。

作業の具体的な流れ:検討から実施までの5ステップ

内製か外注かを判断し、実際に運用を開始するまでの標準的なプロセスを解説します。

ステップ1:現状の分析と必要スペックの策定

まずは自社が製造しようとしている製品の特性を整理します。 ・月間の生産数はどのくらいか? ・使用する部品の最小サイズは?(例:0603サイズや0402サイズなど) ・基板の層数や難易度は? これらを明確にすることで、必要な設備のスペックや、外注先に求める技術レベルが決まります。

ステップ2:トータルコストの比較(TCOの算出)

目に見える製造単価だけでなく、トータルコスト(TCO)で比較します。 ・内製の場合:機械の減価償却費、人件費、電気代、歩留まり(不良品)リスク。 ・外注の場合:委託手数料、輸送費、管理工数(指示や検品にかかる時間)。 一般的に、少量の試作を頻繁に行う場合は内製が、安定した量の量産を行う場合は外注が有利になる傾向があります。

ステップ3:パートナー選定または設備選定

外注を選ぶ場合は、工場の得意分野(小ロット向けか、大量生産向けか)を見極めて相見積もりを取ります。内製を選ぶ場合は、設置スペースや電源容量を確認し、マウンターなどの機種を選定します。最近では、オフィスの一角に置けるデスクトップ型マウンターも登場しています。

ステップ4:試作とプロセスの確立

いきなり本番稼働させるのではなく、少量のテスト実装を行います。 外注の場合は、こちらの意図した通りに部品が載っているか、はんだ付けの質はどうかを確認します。内製の場合は、マウンターのプログラミングやリフローの温度プロファイル(加熱条件)を最適化します。

ステップ5:品質検査とフィードバック

実装完了後は、外観検査装置(AOI)や目視で検査を行います。ここで見つかった不具合の原因を追究し、設計(基板のパターン設計など)にフィードバックするサイクルを構築します。このサイクルが速く回せるかどうかが、内製・外注を決める大きなポイントです。

最新の技術トレンドや将来性

基板実装の世界は今、大きな変革期にあります。今後の判断基準に影響を与える3つのトレンドを紹介します。

スマートファクトリーとAI検査

工場内のあらゆる装置がネットワークでつながり、稼働状況をリアルタイムで監視するスマートファクトリー化が進んでいます。特に品質検査においてAI(人工知能)の活用が進んでおり、従来は見逃しがちだった微細なはんだ不良を瞬時に見抜くことが可能になりました。これにより、外注先でも高い品質保証が得やすくなっています。

クラウド製造サービスの台頭

インターネット上でガーバーデータをアップロードするだけで、即座に見積もりが出て、数日で実装済み基板が届くクラウドサービスが増えています。これにより、従来はハードルの高かった少ロットの外注が非常に身近になりました。このトレンドは、内製のために高価な設備を持つ必要性を一段と低下させています。

回帰する国内生産(リショアリング)

供給網の安定化を狙い、海外生産から国内生産へ戻す動きが見られます。日本国内の工場は高い技術力と短納期対応に強みがあり、特に高度なIT機器や医療機器の実装において、国内の外注先を活用する価値が再評価されています。

よくある質問(FAQ)

Q1. どのくらいの生産量があれば、内製を検討すべきですか? A. 明確な数字は製品によりますが、一般的には月に数千枚以上の安定した稼働がある場合や、週に何度も新しい試作を繰り返す研究開発型の組織であれば、内製のメリット(スピード)がコストを上回ることが多いです。

Q2. 外注に出す際、部品はこちらで用意すべきですか? A. 支給(自社で用意して送る)と一括手配(外注先に買ってもらう)の2パターンがあります。部品管理の手間を減らしたいなら一括手配が楽ですが、特殊な部品や在庫を確保している部品がある場合は支給を選びます。

Q3. 初心者が内製を始めるのは難しいでしょうか? A. 近年の装置は操作性が向上していますが、それでもはんだ付けの理論や静電気対策などの専門知識は必須です。まずは信頼できる中古機械販売店やコンサルタントと組み、段階的に導入することをお勧めします。

Q4. 外注先の品質をどう見極めれば良いですか? A. 保有設備(検査装置の種類)と、過去の類似製品の実績を確認してください。可能であれば工場見学を行い、整理整頓(5S)が行き届いているかを確認するのが最も確実な判断材料になります。

まとめ

基板実装における内製と外注の選択は、単なるコスト比較ではなく、自社が何を最優先するかという戦略の選択です。

・スピードと技術ノウハウの蓄積を最優先し、頻繁に試作を行うなら内製。 ・初期投資を抑え、プロの品質と量産効率を活用したいなら外注。

という方向性が基本となります。また、最近では「試作は社内の小型マウンターで素早く行い、量産は信頼できる国内工場に外注する」というハイブリッドモデルも一般的になっています。

自社の製品ライフサイクルとリソースを冷静に見つめ直し、時代の変化に柔軟に対応できる製造体制を構築してください。

今回は、基板実装の戦略的判断基準について解説しました。もし、具体的な設備導入のコストシミュレーションや、信頼できる外注先の選定チェックリストが必要でしたら、いつでもお知らせください。