新しい電子機器を開発する際、避けて通れないのが基板実装の試作工程です。

設計図の上では完璧に見えても、実際に部品を載せて電気を通してみると、予期せぬトラブルが発生することは珍しくありません。

多くの開発者が、試作段階でコストが予想以上に膨らんだり、量産に移行するタイミングで設計変更を余儀なくされたりといった悩みを抱えています。本記事では、基板実装のプロフェッショナルな視点から、試作の定義、量産との決定的な違い、そしてプロジェクトを成功させるための注意点を詳細に解説します。この記事を読むことで、試作工程の全体像を把握し、効率的な製品開発のヒントを得ることができるでしょう。

1. 基板実装の試作:言葉の定義と背景

基板実装の試作とは、本格的な大量生産(量産)に入る前に、設計した回路が正しく機能するか、また製造上の問題がないかを確認するために、少数(1枚から数十枚程度)の基板を組み立てる工程を指します。

なぜ試作が重要なのか

試作の最大の目的は、リスクの早期発見と回避です。現代の電子機器は高密度化が進んでおり、微細な回路パターンの設計ミスや部品間の干渉は、シミュレーションだけでは完全に防げません。

- 機能の検証 プロセッサが正常に起動するか、センサーの精度は出ているかなど、電気的な特性を実機で確認します。

- 製造性(DFM)の確認 DFMとはDesign for Manufacturing(製造のための設計)の略です。マウンター(部品を載せる機械)が部品を掴める隙間があるか、リフロー炉(はんだを溶かす炉)で均一に熱が伝わるかといった、工場での作りやすさを評価します。

- 市場への先行投入 展示会でのデモンストレーションや、特定のクライアントへのサンプル提供のために、品質の安定した試作品が必要となります。

もし試作を疎かにして量産を開始してしまうと、数千枚の不良在庫を抱えることになり、修正にかかるコストや納期遅延は致命的なダメージとなります。試作は、成功への投資と言い換えることができます。

2. 試作と量産の具体的な仕組み:その違いを詳細に紐解く

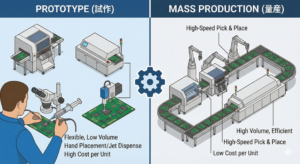

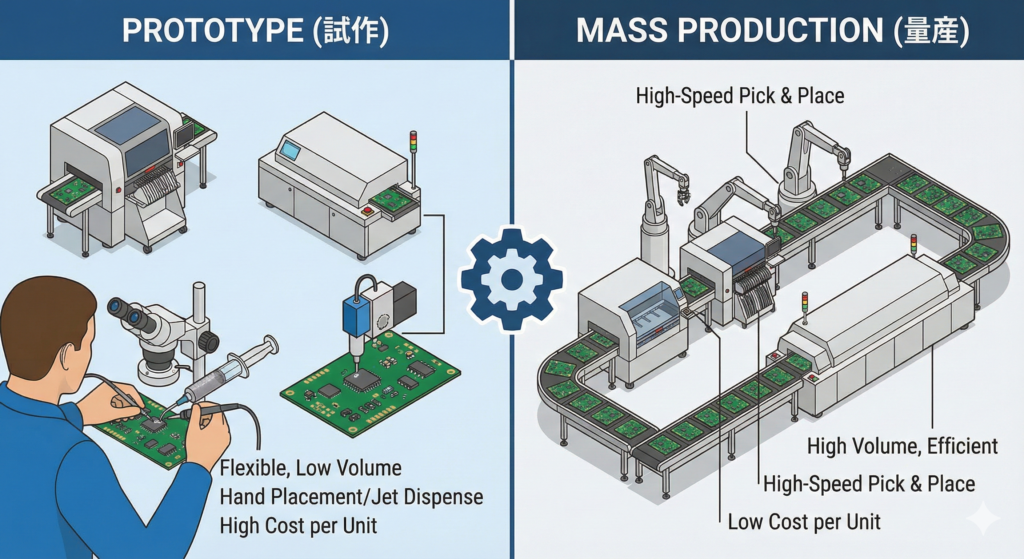

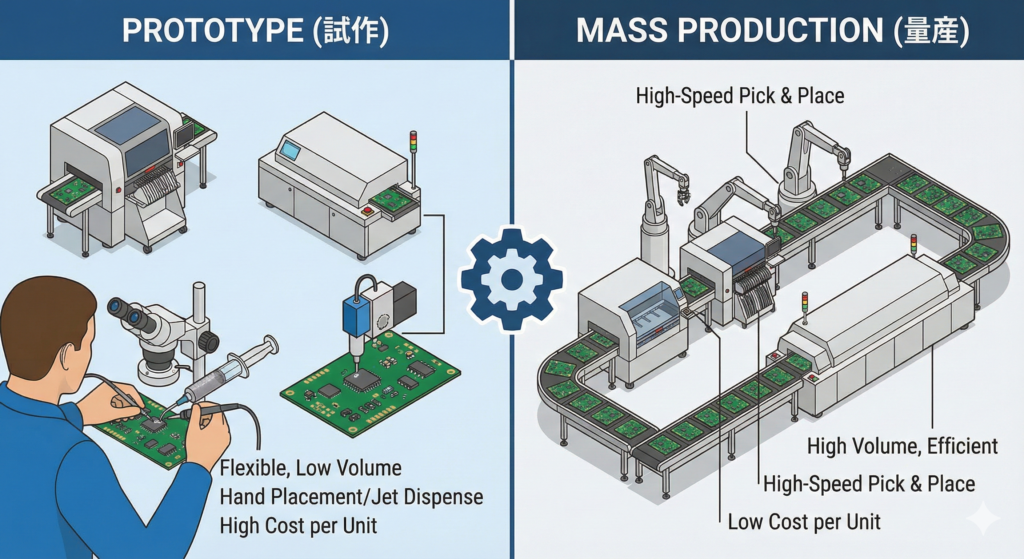

試作と量産では、同じ基板を作る場合でも、そのアプローチや装置の使い方が大きく異なります。その仕組みの違いを、現場の状況を文章で再現するように解説します。

設備とラインの構成

量産では、1分1秒の効率が利益に直結するため、全自動の高速ラインを使用します。一方、試作では柔軟性が求められます。

- 実装方式 量産では超高速なチップマウンターを使用し、数千個の部品を数秒で配置します。対して試作では、手載せ(ピンセットによる手作業)や、プログラム設定が容易な汎用マウンターを使用することが多いです。手載せの場合は、リフロー炉に通す前にはんだの形状を整えるなどの微調整が行われます。

- はんだ供給の方法 量産ではメタルマスクという金属板を用いて一気にクリームはんだを印刷しますが、試作ではメタルマスクを作らずに、注射器のようなノズルからはんだを出すジェットディスペンサーを用いることがあります。これにより、マスク作成にかかる費用と時間を節約します。

構成管理とコスト構造

量産はスケールメリット(数が多いほど安くなる仕組み)が働きますが、試作は1枚あたりの単価が非常に高くなります。

- 部品調達:量産はリール単位(数千個)で安く仕入れますが、試作はバラ品やカットテープで購入するため、単価が高くなり、さらに調達手数料がかかります。

- セットアップ費用:ラインを動かすための段取り替え(プログラム作成や部品のセット)にかかる人件費は、1枚作るときも1万枚作るときも大きく変わりません。そのため、少数生産の試作ではこの費用が重くのしかかります。

3. 作業の具体的な流れ:ステップ1からステップ5まで

試作をスムーズに進めるためには、事前の準備が重要です。典型的な5つのステップを紹介します。

ステップ1:設計データと資料の準備(CAD/BOM)

基板設計ソフトで作ったガーバーデータ(配線図)と、部品リスト(BOM: Bill of Materials)を用意します。試作でよくあるミスは、BOMに記載された部品の型番が古く、市場に在庫がないケースです。事前に流通在庫を確認しておくことが、納期短縮の鍵となります。

ステップ2:部品の調達と基板(生板)の製造

基板そのものを製造(生板製造)しつつ、並行して電子部品を買い集めます。最近では、主要な部品は開発者が支給し、抵抗やコンデンサなどの共通部品は実装会社が用意する混合方式も一般的です。

ステップ3:実装プログラムの作成とセットアップ

提供された座標データ(どの部品をどこに置くかの情報)を元に、実装機のプログラムを作成します。試作の場合、手作業による確認工程が多く入ります。例えば、部品の極性(プラスとマイナスの向き)が正しいか、目視で二重チェックを行います。

ステップ4:実装・リフロー・検査

部品を載せ、加熱炉(リフロー炉)ではんだ付けを行います。試作基板は、量産基板に比べて熱容量が変わることが多いため、適切な温度プロファイル(温度の上がり方と下がりの計画)を設定することが重要です。実装後は、X線検査機を使ってBGA(部品の裏側にはんだがある部品)の接合状態を細かく確認します。

ステップ5:デバッグとフィードバック

出来上がった基板に電源を入れ、動作確認を行います。動かなかった場合、パターンのカットやジャンパ線(細い電線での配線)による修正を行い、その結果を設計データにフィードバックします。これが次工程の量産に向けた最も重要なステップです。

4. 最新の技術トレンドや将来性:試作のスピード革命

試作の世界も、IT技術の導入によって劇的に進化しています。

3Dプリンティングによる基板製造

近年、導電性インクを用いた3Dプリンターにより、数時間で多層基板を作り出す技術が登場しています。従来の基板製造工場に発注する時間を待たずに、その場で回路を検証できるため、開発サイクルを数週間から数日に短縮することが可能です。

AIによる自動DFMチェック

AIが設計データを解析し、量産時に不具合が起きやすい箇所(はんだがブリッジしやすい狭い間隔など)を自動で指摘するツールが普及し始めています。これにより、試作回数を減らし、一発で量産に近い品質を実現できるようになります。

オンライン試作プラットフォーム

ブラウザ上でBOMをアップロードするだけで、即座に見積もりが出て、そのまま発注・製造まで完結するサービスが増えています。世界中の在庫状況と連携しているため、調達の難易度が大きく下がりました。

5. よくある質問(FAQ)

Q1. 試作で使ったメタルマスクは量産でも使えますか?

基本的には使えません。試作では1枚ずつの基板(単面取り)で作ることが多いですが、量産では効率を上げるために大きなパネルに複数の基板を並べた状態(多面取り)で作るため、マスクのレイアウトが変わるからです。

Q2. 試作費を安く抑えるコツはありますか?

部品の支給を徹底することと、標準的な基板仕様(層数や板厚、表面処理)を選ぶことです。特殊な基板厚や金メッキなどはコストを跳ね上げます。また、BOMを整理し、代替部品の指定をあらかじめ行っておくと、納期トラブルによる追加費用を防げます。

Q3. 量産移行時に最も気をつけるべきことは?

試作でジャンパ線修正などを行った箇所を、確実に設計データに反映させることです。また、試作時に手作業で載せた特殊部品が、量産の自動ラインでも問題なく流せる形状かどうかを、実装工場のエンジニアと相談しておく必要があります。

Q4. 1枚だけ作りたいのですが、断られることはありますか?

最近は試作特化型のサービスが多いため、1枚からでも快く引き受けてくれる会社はたくさんあります。ただし、セットアップ費用などの固定費がかかるため、1枚あたりの単価が数万円以上になることは覚悟しておく必要があります。

まとめ

基板実装の試作は、単なる確認作業ではなく、製品の信頼性とコストを決定づける極めて戦略的な工程です。

量産との最大の違いは、効率性よりも柔軟性と検証精度に重きを置いている点にあります。ジェットディスペンサーや汎用マウンターを駆使し、手作業でのチェックを交えながら、設計の不備を徹底的に洗い出します。

これから試作に取り組む方は、以下のポイントを意識してみてください。

- 正確なBOMとデータの提供が納期を左右する

- 試作は、量産時の歩留まりを上げるための投資である

- 失敗(デバッグ)こそが最大の収穫であり、それをデータに反映させることが成功の近道である

技術の進歩により、試作のスピードはかつてないほど速まっています。最新のプラットフォームやAIツールを賢く利用し、あなたのアイデアを迅速にカタチにしていきましょう。