電子機器の製造において、マウンターなどの高性能な装置に目が向きがちですが、実は製品の信頼性や寿命を決定づけているのは、そこで使われる材料です。はんだ、フラックス、基板材料、そして接着剤。これらの一つひとつの特性を正しく理解していなければ、どんなに高価な機械を使っても高品質な基板を作ることはできません。

特に、近年の環境規制(RoHS指令など)や、5G・電気自動車(EV)といった次世代技術の台頭により、求められる材料のスペックは劇的に変化しています。この記事では、IT・製造技術の専門ライターとして、基板実装に欠かせない主要材料の種類とその役割、選び方のポイントまで、初心者の方にもわかりやすく解説します。この記事を読み終える頃には、基板実装を支える材料工学の奥深さを理解し、現場でのトラブル対応や製品設計に活かせる知識が身についているはずです。

基板実装材料の定義と背景:なぜ材料選びが重要なのか

基板実装材料とは、電子部品をプリント配線板(PCB)の上に電気的・機械的に接続、保持するために使用されるすべての物質を指します。具体的には、はんだ(接合材)、フラックス(洗浄・促進材)、基板そのもの(支持材)、そして保護や補強のための樹脂材料などが含まれます。

材料選びが重要とされる理由は、主に以下の3点に集約されます。

電気的な導通と信頼性の確保

電子部品と基板の間で電気を流すのは、はんだという金属材料です。このはんだが経年劣化で割れたり(クラック)、酸化したりすると、製品は動作しなくなります。また、高周波信号を扱う基板では、基板自体の絶縁材料の特性が通信速度や信号の乱れに直接影響します。

製造工程での歩留まり(良品率)への影響

材料にはそれぞれ、熱に強い・弱い、粘り気がある・ないといった物理的特性があります。使用する装置や部品の耐熱温度に合わない材料を選んでしまうと、実装中に基板が反ったり、部品が壊れたりする原因となります。

環境規制と持続可能性

かつては作業性の良さから鉛を含むはんだが主流でしたが、現在は環境保護の観点から、鉛を使用しない鉛フリーはんだが世界標準となっています。こうした国際的な規制をクリアするためには、材料に関する最新の知識が不可欠です。

具体的な仕組み:主要材料の構成と役割の詳細

基板実装で使われる材料は、複雑な化学反応や物理現象を利用して機能を発揮します。ここでは、主要な3つの材料について、その内部構造を詳しく見ていきましょう。

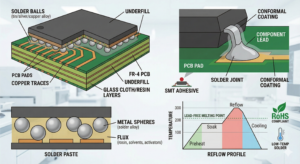

クリームはんだ(ソルダーペースト)の構造

クリームはんだは、微細な金属の粒とはんだ付けを助けるフラックスを混ぜ合わせた、ペースト状の材料です。

- はんだ粉末(金属粒): 錫(すず)を主成分とし、銀や銅を数パーセント混ぜた合金の小さな球体です。粒の大きさはタイプ3(25~45ミクロン)やタイプ4(20~38ミクロン)などと規格化されており、部品が小さくなるほど、より微細な粉末が求められます。

- フラックス: 金属粒の隙間を埋めている液体状の成分です。松脂(ロジン)を主成分とし、金属表面の酸化膜を取り除く活性剤、粘り気を調整する溶剤などが含まれています。はんだが溶ける際に金属表面を綺麗にし、はんだが広がりやすくする(濡れ性を高める)役割を担います。

プリント基板(PCB)の材料構成

基板は、絶縁体である樹脂と、回路となる銅箔を重ね合わせた構造をしています。

- FR-4(エフ・アール・フォー): 最も一般的な材料です。ガラス繊維の布にエポキシ樹脂を染み込ませたもので、強度と電気絶縁性のバランスに優れています。

- 紙フェノール: 安価な家電製品によく使われる、紙にフェノール樹脂を染み込ませた材料です。耐熱性や強度はFR-4に劣ります。

- アルミ基板(金属ベース基板): LED照明やパワーデバイスなど、熱を逃がす必要がある製品に使われます。絶縁層を介してアルミ板に回路を形成し、放熱性を高めています。

接着剤とアンダーフィル

部品を固定したり、接合部を保護したりするために使われる樹脂材料です。

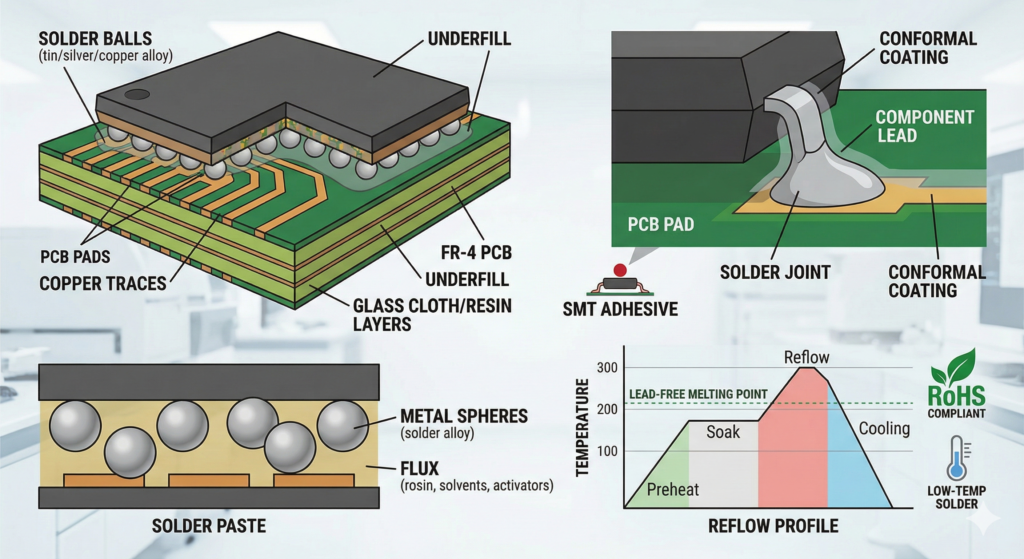

- SMT接着剤: 基板の裏面に部品を載せてはんだ付けする際、部品が脱落しないように仮止めするために使われます。

- アンダーフィル: BGA(ボール・グリッド・アレイ)などの部品と基板の隙間に注入される樹脂です。はんだ接合部を包み込むことで、衝撃や熱による膨張・収縮から接続部を守ります。

作業の具体的な流れ:材料を正しく扱うための5ステップ

材料はデリケートなものが多く、その扱い方一つで実装品質が大きく変わります。現場での具体的な流れを確認しましょう。

ステップ1:材料の選定と受入検査

設計段階で、製品の動作環境(温度や湿度)に合わせて材料を選びます。届いた材料が、RoHS指令などの基準を満たしているか、有効期限内であるかを確認します。特にはんだは生ものに近いため、管理が重要です。

ステップ2:保管と温度管理(はんだの解凍)

クリームはんだは、成分の分離や酸化を防ぐために冷蔵庫(5~10度)で保管されます。使用する数時間前に取り出し、常温に戻す「自然解凍」を行います。冷たいまま蓋を開けると、空気中の水分が結露してはんだに混じり、加熱時に爆発(はんだボールの飛散)の原因となります。

ステップ3:撹拌(かくはん)

解凍後、専用の機械(撹拌機)や手作業で混ぜ合わせます。これにより、沈殿していた金属粉末とフラックスが均一になり、印刷に適した粘り気が生まれます。

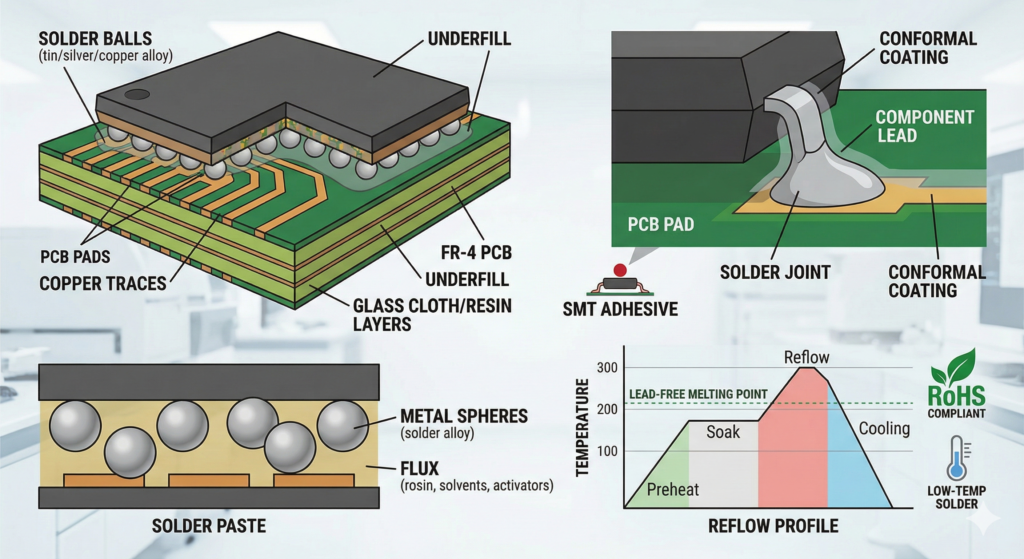

ステップ4:塗布とリフロー(加熱)

印刷機で基板にはんだを塗り、部品を載せた後、リフロー炉で加熱します。ここでは、材料ごとに設定された推奨温度(温度プロファイル)を守ることが重要です。例えば、鉛フリーはんだ(SAC305)の場合、220度以上の温度で一定時間加熱し、完全に溶融させる必要があります。

ステップ5:洗浄またはコーティング

用途に応じて、残ったフラックスを洗浄液で取り除きます(無洗浄タイプの場合は省略)。最後に、湿気や埃から守るための防湿コーティング剤(コンフォーマルコーティング)を塗布して、耐久性を高めます。

最新の技術トレンドや将来性:極限環境と環境負荷低減

基板実装材料の分野では、今、大きな変革が起きています。

低温はんだの普及

従来の鉛フリーはんだは250度程度の高温で溶かしていましたが、これでは熱に弱い最新のプラスチック部品が傷んでしまいます。そこで、140度~170度程度で溶ける「低温はんだ」が注目されています。これにより消費電力を抑え、製造時のCO2排出量を削減することも可能になります。

高周波・高耐熱材料の開発

5G通信では非常に高い周波数の電波を扱うため、基板材料の中で信号が減衰しやすいという問題があります。これに対応するため、テフロンや低誘電樹脂(LCPなど)を用いた次世代基板材料の採用が進んでいます。また、EV用パワー半導体向けには、300度近い高温でも劣化しない高耐熱樹脂や接合材が開発されています。

バイオマス・リサイクル材料

環境意識の高まりから、植物由来の樹脂を使用したプリント基板や、廃棄基板から回収したリサイクル錫を用いたはんだなども登場しており、持続可能なモノづくりへの対応が進んでいます。

よくある質問(FAQ)

Q1:はんだの有効期限が切れたらどうなりますか?

フラックス内の溶剤が揮発して粘り気が変わったり、活性剤が劣化してはんだが金属表面に馴染まなくなったりします。これにより、未接合(未はんだ)や強度の低下といった重大な不具合を招くため、期限切れの使用は厳禁です。

Q2:RoHS指令(ローズ指令)とは何ですか?

欧州連合(EU)が定めた、電子・電気機器に含まれる特定の有害物質(鉛、水銀、カドミウムなど)の使用を制限する規則です。現在、世界中の電子機器メーカーがこの基準に従って材料を選んでいます。

Q3:FR-4とCEM-3の違いは何ですか?

どちらも汎用的な基板材料ですが、FR-4は心材にガラス布を、CEM-3(セム・スリー)はガラス不織布を使用しています。CEM-3の方が安価で加工しやすいですが、強度や寸法安定性はFR-4の方が勝ります。

Q4:ハロゲンフリー材料とは何ですか?

難燃剤として使われる塩素や臭素(ハロゲン元素)を含まない材料のことです。これらが燃えるとダイオキシンなどの有害物質が発生するため、より環境負荷の低いハロゲンフリー材への切り替えが進んでいます。

まとめ

基板実装材料は、目に見える装置以上に、製品の品質と未来を支える重要な要素です。

- はんだは電気を通すだけでなく、フラックスの化学反応によって信頼性を生み出す。

- 基板材料は単なる土台ではなく、信号の速さや熱の逃がしやすさを左右する機能材である。

- 適切な保管と温度管理という基本を守ることが、材料の性能を引き出す唯一の道である。

- 低温実装や高周波対応など、時代のニーズに合わせて材料は進化し続けている。

材料の特性を知ることは、不具合を未然に防ぐだけでなく、新しい製品開発の可能性を広げることにもつながります。もし、現場で実装不良に悩んでいたり、新製品の設計で迷っていたりする場合は、一度「材料」という原点に立ち返って検討してみてはいかがでしょうか。