2026年を迎え、私たちの生活を取り巻く電子機器の進化はかつてないスピードで加速しています。

AIスマートフォンの普及、完全自動運転に近づく電気自動車(EV)、そして次世代通信規格である6Gを見据えたインフラ整備。

これらすべての中心には、高度な技術で組み立てられたプリント基板(PCBA)が存在します。

しかし、製造現場やIT業界に身を置きながらも、基板実装業界がどのような構造で、今どのような地殻変動が起きているのかを把握するのは容易ではありません。この記事では、IT・製造技術の専門ライターとして、2026年現在の最新状況を踏まえた業界の全体像を解説します。この記事を読むことで、製造業の最新トレンドを理解し、ビジネスの戦略立案や技術学習の指針を得ることができるでしょう。

1. 言葉の定義と背景:2026年における基板実装の立ち位置

基板実装業界を理解するために、まずは基本となる用語の定義と、なぜこの業界が今これほどまでに注目されているのかという背景を整理します。

基板実装(PCBA)の定義

基板実装とは、プリント配線板(PCB)という回路が描かれた板の上に、半導体チップやコンデンサ、抵抗などの電子部品を載せ、はんだ付けをして電気的に繋ぐ工程を指します。部品が載る前の板をPCB、部品が載って機能を持つようになった状態をPCBA(Printed Circuit Board Assembly)と呼びます。2026年現在、このPCBAは単なる部品の集合体ではなく、AI処理能力や通信性能を左右するシステムそのものと見なされています。

業界の構造:EMSと水平分業

現在の基板実装業界は、製造を受託するEMS(Electronics Manufacturing Service)企業を中心に回っています。Appleやソニーといったブランドメーカー(OEM)が設計を行い、実際の製造は世界中に工場を持つEMS企業(FoxconnやFlex、SIIXなど)が請け負う水平分業が完全に定着しています。2020年代前半のサプライチェーン混乱を経て、2026年の現在は地政学リスクを考慮した「地産地消型」の製造体制への移行が進んでいます。

なぜ重要なのか:ハードウェアの付加価値の源泉

ソフトウェアやAIが注目されがちですが、それらを動かす物理的な基盤がなければ何も始まりません。特に2026年は、部品の極小化(0201サイズ:0.2mm×0.1mm)が極限に達しており、これを正確に実装できる技術力こそが、製品の競争力を決定づける時代となっています。

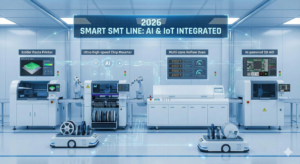

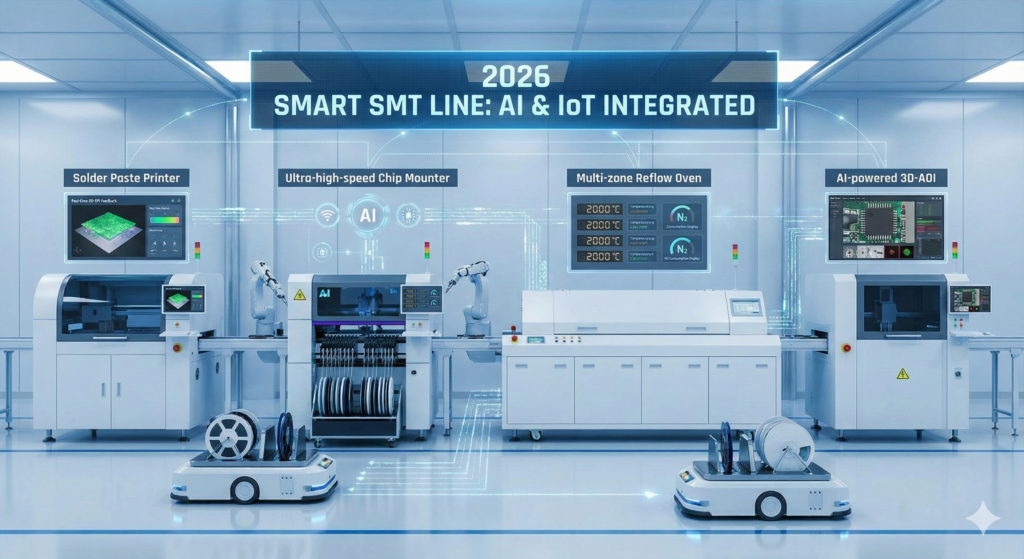

2. 具体的な仕組み:最新のスマートSMTラインの詳細

基板実装の主流はSMT(表面実装技術)です。2026年の工場では、すべての装置がネットワークで繋がった「スマートライン」が標準となっています。その内部構造を、入り口から順に詳しく見ていきましょう。

はんだ印刷機と3D-SPI(印刷検査機)

ラインのスタート地点では、基板上のパッド(接続部)にクリームはんだを塗布します。2026年の最新機では、基板の反りをリアルタイムで補正しながら、数ミクロン単位の精度で印刷を行います。直後に設置された3D-SPIは、はんだの体積や高さを立体的にスキャンし、不備があれば即座に印刷機へデータをフィードバックして設定を自動修正します。

超高速チップマウンター(部品搭載機)

マウンターは、ラインの心臓部です。吸引ノズルが回転しながら部品を拾い、画像認識カメラで姿勢を確認して基板に置きます。最新のマウンターは、AIが部品の形状を学習しており、複雑な形状の特殊部品でも事前設定なしで認識・搭載が可能です。1秒間に数十個の部品を置くスピードでありながら、搭載ミスはほぼゼロに近い精度を誇ります。

多ゾーン対応リフロー炉(加熱装置)

部品が載った基板を熱してはんだを溶かす装置です。2026年のリフロー炉は、環境負荷低減のために窒素(N2)消費量を極限まで抑えた循環型が主流です。炉内を10〜12の細かい温度ゾーンに分け、基板上の熱容量の差(大きな部品と小さな部品の温度差)を極小化することで、高品質な接合を実現します。

AI搭載型3D-AOI(自動光学検査装置)

ラインの出口では、高解像度カメラによる全数検査が行われます。かつては人間による目視確認が必要だった微妙な判定も、現在はAIが「良品」と「不良品」を完璧に見極めます。2026年のシステムでは、良品なのに不良と判定してしまう過判定率が劇的に低下し、無人での24時間稼働を支えています。

3. 作業の具体的な流れ:企画から製品出荷までの5ステップ

基板実装が実際のビジネスとしてどのように流れていくのか、具体的なステップで解説します。

ステップ1:デジタル設計データの提供

開発者から、基板の配線データ(ガーバーデータ)と部品表(BOM)が実装会社に送られます。2026年では、これらのデータがデジタルツイン(仮想工場)に読み込まれ、製造前にラインでの不具合発生をシミュレーションするのが一般的です。

ステップ2:スマート調達

部品の調達は、AIが世界中の在庫と価格をリアルタイムで監視するシステムによって行われます。特定の部品が不足しそうな場合は、設計変更を伴わない代替部品をAIが自動提案し、納期遅延を防ぎます。

ステップ3:ラインの自動セットアップ

製造指示が出ると、倉庫から無人搬送車(AGV)が必要な部品リールを運び、マウンターに届けます。装置側では、QRコードを読み取るだけでプログラムが自動で切り替わり、人の手を介さずに製造準備が完了します。これを「段取り替えの自動化」と呼びます。

ステップ4:実装・検査・シリアル管理

ラインで基板が製造されます。1枚ごとにユニークなID(QRコードやバーコード)が印字され、どの装置で、いつ、どのロットの部品が載せられたかというすべての履歴がクラウドに保存されます。これをトレーサビリティと呼び、2026年の品質保証には欠かせない要素です。

ステップ5:最終機能試験(FCT)

外観検査だけでなく、実際に電気を流して動作を確認します。以前は複雑な配線が必要でしたが、現在はワイヤレスでの通信テストや、非接触での電力供給テストを組み合わせることで、高速かつ高精度な出荷判定が行われます。

4. 最新の技術トレンドや将来性:2026年からその先へ

現在、業界で最も注目されているトレンドと、今後の展望について解説します。

6G対応と高周波実装

2026年、6G(第6世代移動通信システム)の商用化に向けた開発が佳境を迎えています。100GHzを超える超高周波を扱うため、基板材料やはんだ付けの厚みが信号特性に大きく影響します。これに対応するため、低誘電材料を用いた特殊基板や、極めて薄いはんだ層を形成する技術が求められています。

サーキュラーエコノミー(循環型製造)への移行

環境規制は2026年、さらに厳しくなっています。使用済み基板から部品を傷めずに回収する技術や、リサイクルされた錫(すず)を用いたはんだの採用が義務付けられつつあります。サステナブルな製造ができない企業は、市場から淘汰される段階に入っています。

AIによる完全自律型工場

人間はもはや装置の操作をするのではなく、AIが出す改善案を承認する役割に変わっています。ライン内で不具合の兆候(はんだの粘度変化など)を検知すると、AIが自ら装置のパラメータを調整し、不良が出る前に解決する「自己修復型ライン」が普及し始めています。

5. よくある質問(FAQ)

Q1:2026年になっても、日本国内で基板を作るメリットはありますか?

大いにあります。地政学的な不安から、重要部品を国内で製造する回帰現象(リショアリング)が起きています。特に、多品種少量生産や超高品質が求められる車載・医療分野では、日本の工場の強みが再評価されています。

Q2:個人でも最新技術を使った基板を作れますか?

可能です。オンラインの実装サービスはさらに進化しており、ブラウザ上でBOMをアップロードするだけで、AIが部品代と工賃を数秒で見積もり、1枚からでも最新の0201サイズ実装を請け負ってくれるサービスが一般化しています。

Q3:基板実装のコストをさらに下げるにはどうすれば良いですか?

設計段階でAIによる最適化(DFMチェック)を徹底することです。製造ラインに負荷をかけない配置や、供給が安定している共通部品を優先的に使う設計にすることで、製造コストと在庫リスクを大幅に下げることができます。

Q4:RoHS指令以外に新しい環境規制はありますか?

はい。2025年後半から、製品に含まれる各部品のCO2排出量を明示する「デジタル製品パスポート(DPP)」の導入が始まっています。基板実装時にも、消費電力や廃棄物量のデータ提供が求められるようになっています。

まとめ

2026年の基板実装業界は、AIとデータ、そして環境への配慮が完全に統合されたハイテク産業へと変貌を遂げました。

かつての「大量に安く作る」モデルから、「データに基づき、必要な分だけを最高品質で、サステナブルに作る」モデルへの転換が完了しています。SMTラインの高度な自動化、AIによる品質管理、そして6Gに向けた新技術の投入。これら一連の進化を理解することは、これからのデジタル社会を支えるハードウェアの本質を理解することと同義です。

基板実装は、もはや裏方の作業ではなく、テクノロジーの進化を最前線で体現するエキサイティングな分野です。もし、あなたが新製品の開発やビジネスの拡大を考えているなら、この2026年の最新実装技術をどのように活用できるか、ぜひ一度深く検討してみてください。