はじめに:製造拠点の選定は「新たなフェーズ」へ

ハードウェア開発や製造業に携わる皆様にとって、2026年は正念場の年と言えるでしょう。かつて議論されていた「コストの中国、品質の日本」という単純な二項対立は、もはや過去のものとなりました。

2025年を経て、為替の変動幅は新たな常態(ニューノーマル)に落ち着きつつありますが、一方で地政学的なサプライチェーンの分断や、環境規制の厳格化、そして製造現場へのAI導入格差など、考慮すべき変数は爆発的に増えています。

「単純な見積書比較では中国が安かったが、トータルコストでは日本の方が安かった」あるいはその逆のケースなど、成功の定石が通用しなくなっているのが2026年のリアルです。

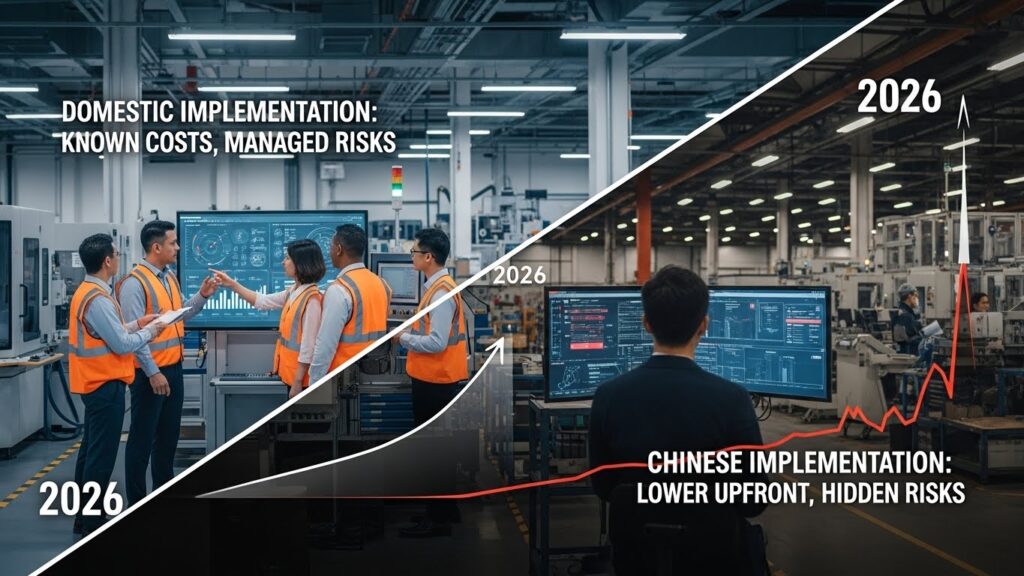

この記事では、2026年現在の最新データを基に、国内実装と中国実装のメリット・デメリットを徹底比較します。

表面的な加工費だけでなく、見落としがちな「リスクコスト」や「時間コスト」まで深掘りし、あなたのプロジェクトがどちらを選択すべきかの決定的な判断基準を提供します。

1. 言葉の定義と背景:2026年の製造業を取り巻く環境

まずは、基本用語の確認と、2026年特有の市場背景について整理します。

実装(PCBA)の定義

本記事における「実装」とは、プリント基板(PCB)上に電子部品を配置し、はんだ付けを行って電気的に機能する回路基板を作成する工程(PCBA:Printed Circuit Board Assembly)を指します。

2026年の市場環境と変化

なぜ今、改めて拠点の比較が必要なのか。2026年の製造業界には以下の3つの大きな潮流があります。

- コスト構造の逆転現象 中国沿岸部の人件費は先進国水準に近づき、かつての「圧倒的な低コスト」というメリットは薄れています。一方で、日本の製造コストは自動化と円安の影響で、海外から見て相対的に割安感が出始めています。

- 物流と調達の不安定化 数年前から続く物流の混乱は一部解消しましたが、特定の重要部品に関しては依然として入手困難な状況が続いています。部品調達能力(ソーシング力)が工場の実力そのものになっています。

- デジタルツインとAI品質保証 2026年現在、先進的な工場では仮想空間で製造ラインをシミュレートする「デジタルツイン」や、AIによる予兆保全が標準化しつつあります。この技術導入の有無が、品質と納期の安定性に直結しています。

2. 具体的な仕組み:コストとリスクの構造を解剖する

国内と中国、それぞれのコスト構造とリスクの所在について、図解するように詳細に解説します。

コストの3大要素と日中比較

製造コストは大きく「部材費」「加工費」「管理・物流費」に分解できます。

A. 部材費(部品代)

- 中国の強み 深センを中心としたエコシステムは依然として強力です。特にコネクタ、スイッチ、受動部品などの「中国ローカルメーカー品(LSC)」を採用する場合、コストは劇的に下がります。2026年はこれらのローカル部品の品質も向上しており、実用十分なレベルに達しています。

- 日本の強み 重要保安部品や高性能ICにおいて、正規ルートでの調達が保証されます。偽造部品(カウンターフェイト)のリスクをゼロにできる点は、高付加価値製品において金銭に換えられない価値となります。

B. 加工費(イニシャル費+実装費)

- イニシャル費 中国工場は依然として初期費用が安価です。メタルマスク代やセットアップ費が無料、あるいは極めて低価格な設定が多く、試作のハードルを下げています。日本国内はここの固定費がまだ高い傾向にあります。

- 実装単価 自動実装機(マウンター)による工程では差がありませんが、人手が必要な「後付け工程(DIP)」や「梱包」においては、中国にコストメリットがあります。ただし、その差は年々縮小しています。

C. 管理・物流費(見えないコスト)

ここが2026年の選定において最も重要なポイントです。

- 中国のリスク 輸送コストの高騰に加え、通関トラブルによる遅延リスクがあります。また、仕様確認やトラブルシューティングにかかる「コミュニケーションコスト」は、AI翻訳が進化してもなお、文化的な背景の違いから発生し続けています。

- 日本のメリット 物理的な距離の近さは「時間の購入」と同義です。トラブル発生時に翌日現地に行ける、あるいは陸送で即日納品されるスピード感は、開発サイクルの高速化に直結します。

品質管理(QC)のパラダイムシフト

- 日本式:プロセスの保証 「工程内で品質を作り込む」という考え方が徹底されています。各工程での検査基準が厳しく、納品後の不良率は極めて低いです。

- 中国式:結果の保証 「不良が出たら交換すればよい」という合理的な考え方がベースにあります。歩留まり(良品率)を計算に入れ、多めに製造して納品するスタイルが一般的です。

3. 作業の具体的な流れ:発注から納品までのシミュレーション

実際に2026年現在、実装を依頼する場合のワークフローをステップごとに解説します。

ステップ1:データ準備とAI見積もり

基板データ(ガーバー)と部品表(BOM)、座標データを用意します。

- 中国:多くの工場でAIによる自動見積もりシステムが導入されており、データをアップロードすれば数分で見積もりが回答されます。ただし、BOMの記述が不正確だと誤った部品が選定されるリスクがあります。

- 国内:エンジニアがデータを確認し、「このパターン設計だと実装不良が起きやすい」といったDFM(製造容易性設計)フィードバックをくれることが多いです。

ステップ2:部品調達

- 中国:現地の流通在庫から即座に調達するため、リードタイムが早いです。ただし、指定外の互換品に変更されるリスクがあるため、「代替不可」の指示は必須です。

- 国内:商社を通じた正規ルート調達が基本となり、納期はかかりますがトレーサビリティ(追跡可能性)が確保されます。

ステップ3:基板製造とマスク作成

- 中国:特急コースを使えば、24時間以内に基板が完成することも珍しくありません。

- 国内:多層基板やビルドアップ基板など、高難易度な基板の製造において品質が安定しています。

ステップ4:実装(SMT・DIP)

- 2026年の特徴として、日中ともに工場の自動化が進んでいます。特に中国の大手工場では、AGV(無人搬送車)やロボットアームによる完全自動化ラインが増加しています。

ステップ5:検査と出荷

- 国内:X線検査や3D-AOI(3次元外観検査)に加え、機能検査(ファンクションテスト)まで請け負うケースが増えています。

- 中国:基本的な通電検査は行いますが、複雑な機能検査は断られる、あるいは高額な追加費用が発生することがあります。

4. 最新の技術トレンドや将来性:2027年に向けて

技術の進化は止まりません。実装業界の未来を左右するトレンドを紹介します。

トレンド1:AIによる品質判定の高度化

2026年は、外観検査(AOI)にAI(ディープラーニング)が本格実装された年と言えます。

これにより、「良品を過剰に不良と判定する(虚報)」が減少し、検査効率が飛躍的に向上しました。

中国の先進工場では、この分野への投資が非常に活発です。

トレンド2:国内回帰と地産地消

サプライチェーンの寸断リスクを回避するため、日本国内で消費する製品は日本で作るという「地産地消」の流れが加速しています。

特に産業機器やインフラ関連では、国内実装への回帰が顕著です。

トレンド3:環境負荷データの提供義務化

欧州の規制強化に伴い、製品のカーボンフットプリント(製造時のCO2排出量)の提示が求められるケースが増えています。

日本の工場はこうした詳細なデータ管理やレポート作成に長けており、新たな付加価値となっています。

5. よくある質問(FAQ)

2026年の現状を踏まえた、よくある疑問にお答えします。

Q1. IoTデバイスの量産、1万台規模ならどっち?

コストを最優先するなら中国です。

しかし、ファームウェアの書き込みや、固有IDの管理、セキュリティ証明書の発行といった高度なキッティング作業が必要な場合、セキュリティ管理が堅牢な日本国内、あるいは信頼できる特定の日系海外工場を選ぶべきです。

Q2. 円安の影響で、もう中国に出すメリットはない?

いいえ、まだあります。

特に「基板製造」「筐体製造(金型)」「実装」をワンストップで行う場合のスピードとコスト競争力は、依然として中国に分があります。

単純な実装費だけでなく、製品完成までのトータルで見ると中国が有利なケースは多いです。

Q3. 中国工場を使う際の「隠れたリスク」で一番怖いのは?

「予告なき仕様変更(サイレントチェンジ)」です。2回目以降のロットで、使用する接着剤や部品のメーカーが勝手に変わっていることがあります。これを防ぐには、継続的な監査と契約書での縛りが不可欠です。

Q4. 小ロット多品種(数台〜数十台)の最適な依頼先は?

日本国内の試作専門工場をお勧めします。

2026年現在、国内でも「オンライン自動見積もり」に対応した小ロット向けの工場が増えており、中国との価格差は縮まっています。

手直しや仕様変更の柔軟性を考えると、国内の方がトータルコストは安くなる傾向にあります。

まとめ:2026年、賢い選択の基準

国内実装と中国実装、それぞれの最新事情を比較してきました。

最後に、2026年時点での最適な使い分け基準をまとめます。

中国実装を選ぶべきシナリオ

- 汎用的なコンシューマー製品で、価格競争力が最重要である。

- 基板だけでなく、筐体やケーブルまで含めた「完動品」としての組立を安価に行いたい。

- 自社で品質保証ができ、現地に飛べる、あるいは強力な現地パートナーがいる。

- 試作のスピード(1日でも早く欲しい)を最優先する。

国内実装を選ぶべきシナリオ

- 産業用機器、医療、車載など、長期間の信頼性と供給保証が必要である。

- 仕様変更が頻繁に発生する開発段階の製品である。

- 昨今のセキュリティリスクを考慮し、情報の海外持ち出しを避けたい。

- 部品のトレーサビリティや、環境データ(CO2排出量等)の提出が必要である。

2026年のものづくりにおいて重要なのは、「安いか高いか」ではなく、「リスクをどこまで許容し、コントロールできるか」です。

目先の加工費の安さに飛びつくのではなく、万が一のトラブル時の対応コストや、物流リスク、そしてブランド毀損のリスクまでを含めた「真の原価」を見極めてください。

この記事が、あなたのプロジェクトを成功に導くための羅針盤となれば幸いです。