はじめに:なぜ「はんだブリッジ」はこれほどまでに厄介なのか

電子機器の小型化・高機能化が進む現代において、プリント基板の実装工程で最も頻繁に発生し、かつ頭を悩ませる不良の一つが「はんだブリッジ」です。

通称「ショート」とも呼ばれるこの現象は、隣り合う回路同士が予期せず繋がってしまうことで発生します。

この不良が発生すると、製品が正常に動作しないばかりか、最悪の場合は発火や焼損事故につながるリスクがあります。

製造ラインの歩留まり(良品率)を著しく低下させ、修正(リペア)にかかる人件費や時間的コストも増大させます。

「なぜ突然ブリッジが増えたのか?」「設計段階で防ぐ手立てはなかったのか?」

この記事では、そのような悩みを抱える実装エンジニアや回路設計者の方々に向けて、はんだブリッジが発生する物理的なメカニズムから、設計データ(CAD)レベルでの根本的な対策、さらには製造プロセスでの改善策までを網羅的に解説します。

初心者の方にも理解できるよう専門用語を噛み砕きつつ、中級者の方が実務で即実践できる詳細なノウハウを提供します。

言葉の定義と背景:はんだブリッジとは何か、なぜ重要なのか

まず、基礎となる定義と、現代の製造現場における重要性について確認しましょう。

はんだブリッジの定義

はんだブリッジとは、リフロー(加熱)工程において、溶けたはんだが意図しない形で広がり、本来絶縁されるべき隣接したランド(パッド)やリード(端子)同士を接続してしまう現象を指します。

顕微鏡で見ると、端子と端子の間に銀色の橋(ブリッジ)が架かっているように見えることから、この名前がつきました。電気的には短絡(ショート)状態となります。

なぜ今、ブリッジ対策が重要なのか

かつての電子部品は大きく、端子間の距離(ピッチ)も十分に確保されていました。

しかし、スマートフォンの普及やウェアラブルデバイスの進化に伴い、部品は極小化の一途をたどっています。

例えば、0603サイズ(0.6mm x 0.3mm)や0402サイズといったチップ部品、さらには0.4mmピッチや0.3mmピッチのQFP(Quad Flat Package)やコネクタが当たり前に使用されるようになりました。

物理的な距離が近づけば近づくほど、わずかなはんだ量の過多や位置ズレが致命的なブリッジを引き起こします。

つまり、現代の実装品質において、ブリッジ対策は「起きてから対処する」ものではなく、「設計段階で発生させない」というDfM(Design for Manufacturing:製造容易性設計)の視点が不可欠になっているのです。

具体的な仕組み:はんだが「橋」をかけてしまう物理的プロセス

ここでは、ブリッジが発生する瞬間の物理現象を、図解をイメージできるレベルで文章化して詳細に説明します。

1. 印刷工程での「ダレ」と「滲み」

クリームはんだ(ソルダーペースト)は、金属粉末とフラックス(松脂などを主成分とする粘着剤)を混ぜ合わせたものです。

これには「チキソトロピー」という、力が加わると柔らかくなり、静止すると硬くなる性質があります。

しかし、環境温度が高かったり、長時間撹拌されすぎたりすると粘度が低下します。

この状態で基板に印刷されると、本来四角く綺麗に印刷されるべきはんだが、重力に負けて横に広がり、隣のパッドのはんだと接触してしまいます。こ

れが「ダレ」です。この時点で既にブリッジの予備軍が形成されています。

2. リフロー炉内での「毛細管現象」の暴走

基板がリフロー炉に入り熱が加わると、以下の順序で現象が進みます。

- 予熱ゾーン: フラックスが溶け出し、活性化して金属表面の酸化膜を除去します。この時、はんだ粒子が流動し始めます。

- 本加熱(リフロー)ゾーン: はんだ合金が融点を超えて液状化します。

正常な状態であれば、溶けたはんだは「表面張力」によって丸くなろうとし、かつ金属部分(ランド)への「濡れ広がり」によってパッドの中心に集まります(セルフアライメント効果)。

しかし、もし隣り合うパッド間に、はんだの流れをせき止める壁(ソルダーレジスト)がなかったり、はんだの量が多すぎて表面張力の限界を超えたりした場合、液状のはんだは隣の金属部分へと引かれ合います。

水滴同士が近づくとスッと一つにまとまるように、溶けたはんだ同士が結合してしまうのです。

これがブリッジ完成の瞬間です。

3. 吸熱バランスの悪さによる引き寄せ

部品の片側の熱容量が大きく、もう片方が小さい場合、先に溶けた方へはんだが引っ張られることがあります。

チップ立ち(マンハッタン現象)の要因として有名ですが、密接した部品間では、これがブリッジの要因にもなります。

溶けるタイミングのズレが、はんだの流動を不規則にし、予期せぬ場所での結合を生むのです。

作業の具体的な流れ:設計とプロセスで回避する5つのステップ

ブリッジを未然に防ぐためには、設計から製造まで一貫した対策が必要です。

ここでは具体的な5つのステップに分けて解説します。

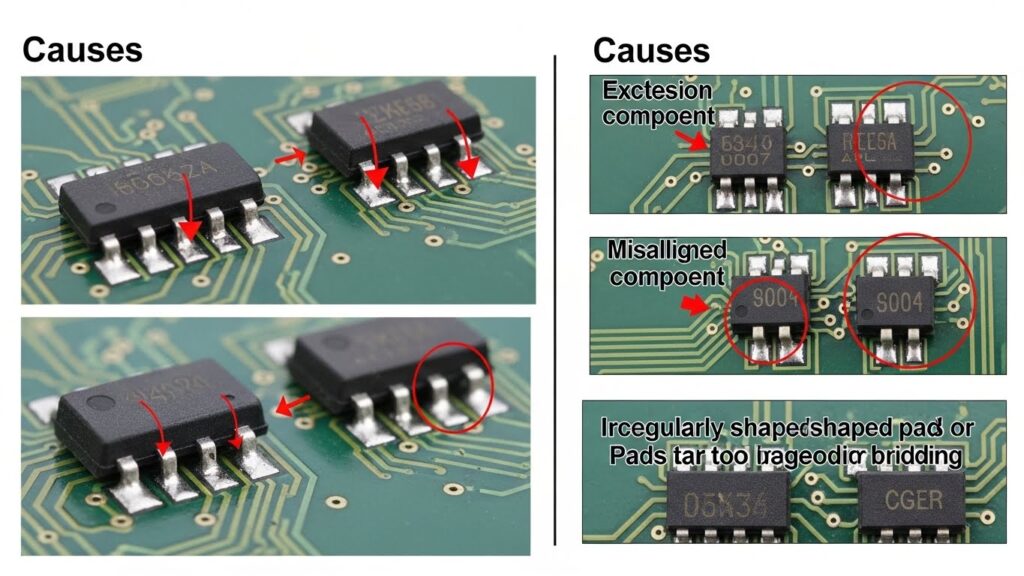

ステップ1:適正なランド設計(パッドデザイン)

最も基本かつ重要なのが、基板設計(CAD)段階でのランドサイズの適正化です。

- 推奨事項: 部品メーカーの推奨ランド寸法を基本としつつ、実装工場の実績値(デザインガイドライン)を優先します。

- 注意点: ランドを必要以上に大きくしすぎないことです。手はんだ修正のしやすさを考慮してランドを長く伸ばす設計者がいますが、これははんだの供給過多を招き、ブリッジのリスクを高めます。特に狭ピッチ部品では、ランド幅をピン幅と同じか、わずかに細くすることでブリッジを防ぐ手法も取られます。

ステップ2:ソルダーレジストダム(「ダム」)の確保

隣り合うランドの間に、緑色(または青や黒)の絶縁インクである「ソルダーレジスト」の壁を設けることは非常に有効です。

これを「レジストダム」または「ブリッジ」と呼びます。

- 役割: 溶けたはんだが隣へ流れ出すのを物理的に堰き止めます。

- 限界値: 多くの基板製造工場では、レジストダムを形成するために最低でも75ミクロン〜100ミクロンの隙間が必要です。これより狭いピッチ(例えば0.4mmピッチ以下)の場合、ダムが形成できず「開口つなぎ(ダムなし)」という設計にならざるを得ない場合があります。この場合はブリッジリスクが跳ね上がるため、次のステップでの対策が必須となります。

ステップ3:メタルマスク(ステンシル)の開口補正

基板設計が終わった後の、製造準備段階での最重要項目です。

メタルマスクの厚みと穴の大きさ(開口)を調整し、はんだ量をコントロールします。

- 厚みの選定: 一般的には100ミクロン〜150ミクロンが使われますが、微細部品が多い場合は薄いマスクを選定します。

- 開口縮小(リダクション): ランドのサイズ通りに穴を開けるのではなく、面積比で90%〜85%程度に穴を小さくします。これを「開口縮小」と呼びます。これにより、はんだの絶対量を減らし、溶けた際に溢れ出るのを防ぎます。

- 形状の工夫: 角を丸くしたり、ホームベース型(五角形)にしたりすることで、印刷時のはんだの抜け(版離れ)を良くし、ダレを防ぐテクニックも有効です。

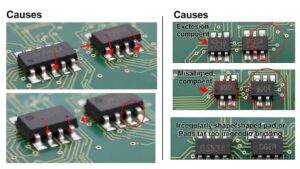

ステップ4:実装機の搭載精度と押し込み量の管理

マウンター(部品搭載機)が部品を置く際の制御です。

- 搭載ズレ: 部品が正規の位置からズレて置かれると、端子が隣のパッドのはんだに触れてしまい、ブリッジの原因になります。

- 押し込み量: 部品を押し付けすぎると、印刷されたクリームはんだが押し潰されて横に広がります。ソフトランディングの設定や、押し込み高さの精密な管理が必要です。

ステップ5:リフロープロファイルの最適化

温度曲線の設定です。

- プリヒートの調整: 急激な加熱は、はんだに含まれる溶剤を一気に沸騰させ、はんだ粒子を飛散させる(はんだボール)原因になりますが、同時にブリッジの原因にもなります。適切な予熱でゆっくりと溶剤を揮発させ、本加熱で穏やかに溶融させることで、はんだが所定の位置に収まるのを助けます。

最新の技術トレンドや将来性:微細化への挑戦

ブリッジ対策に関する技術は、電子機器の進化とともにアップデートされています。

最新のトレンドを紹介します。

1. ジェットディスペンサーによるはんだ塗布

従来のメタルマスクを使った一括印刷ではなく、インクジェットプリンターのように液状のはんだを必要な場所に、必要な量だけ高速で飛ばして塗布する技術です。

マスクの厚みに依存せず、部品ごとに最適なはんだ量を微調整できるため、狭ピッチ部品と大型部品が混載された基板でのブリッジ回避に絶大な効果を発揮します。

2. Type 6、Type 7といった微細はんだ粉末の採用

クリームはんだに含まれる金属粒子のサイズ(粒径)は、JIS規格でType 3(25〜45ミクロン)やType 4(20〜38ミクロン)が主流でした。

しかし、0.2mmピッチなどの超狭ピッチ部品に対応するため、さらに細かいType 5、Type 6といった超微細粉末の使用が増えています。

粒子が細かくなることで、狭い開口部からの抜けが良くなり、印刷形状が安定するため、隣接パッドへの滲みが抑制されます。

ただし、表面積が増えるため酸化しやすく、保管管理が難しくなるという側面もあります。

3. AIを活用したAOI(自動外観検査機)

ブリッジが発生してしまった場合、いかに流出を防ぐかも重要です。

最新の検査機では、AI(ディープラーニング)を活用し、良品と不良品の微妙な違いを学習させています。

「完全なブリッジではないが、接触寸前の危険な箇所」まで検出できるようになり、プロセスへのフィードバックを迅速に行うことで、不良発生率自体の低減に寄与しています。

よくある質問(FAQ)

現場や設計の場面で頻出する質問をまとめました。

Q1. 試作基板でブリッジが多発しました。設計変更せずに量産で直せますか?

A1. メタルマスクの調整で改善できる可能性が高いです。

基板を作り直すコストや時間が惜しい場合、まずは実装工場と相談してメタルマスクを作り直してください。

厚みを薄くする、開口率を落とす、開口位置を内側に寄せるなどの微調整を行うことで、設計変更なしでブリッジを回避できるケースは多々あります。

Q2. 鉛フリーはんだは共晶はんだ(鉛入り)よりブリッジしやすいですか?

A2. 一般的に、鉛フリーの方が濡れ性が悪いため、ブリッジのリスクは低い傾向にあります。

鉛入りはんだは濡れ広がりやすいため、過剰供給されるとすぐに隣へ広がります。

一方、鉛フリーはんだは広がりにくいため、その場に留まろうとします。

しかし、これは「条件が良い場合」の話であり、鉛フリーは溶融温度が高いため、熱不足による溶け残りや、フラックスの劣化によるブリッジなど、別の要因での不良リスクがあります。

一概にどちらが安全とは言えません。

Q3. ブリッジしてしまった基板は廃棄するしかありませんか?

A3. 修正(リペア)可能です。

フラックスを塗布し、きれいなコテ先ではんだを温め直すことで、表面張力により分離させることができます。

頑固なブリッジの場合は、「はんだ吸い取り線(ウィック)」を使用して余分なはんだを除去します。

ただし、ICの足の間など細かい部分は、熟練した技術が必要であり、基板を加熱しすぎるとランド剥離を起こすため注意が必要です。

まとめ

はんだブリッジは、単なる「製造ミス」ではなく、物理的な法則に従って発生する現象です。

その原因は、設計(ランド形状やレジスト)、部材(はんだやマスク)、そして製造プロセス(印刷・搭載・加熱)の複合的な要因が絡み合っています。

今回解説した回避策のポイントを振り返ります。

- 設計段階: 適正なランドサイズと、可能な限りレジストダムを設けること。

- 準備段階: メタルマスクの開口補正で、はんだ量を厳密にコントロールすること。

- 製造段階: 印刷精度、搭載位置、温度プロファイルを最適化すること。

これらの一つでも欠ければ、ブリッジのリスクは高まります。

特に、製品の小型化が進むこれからの時代においては、「メタルマスク設計」の重要性がますます高まっていくでしょう。

本記事が、皆様の設計品質向上と、製造現場での歩留まり改善の一助となれば幸いです。

基礎を理解し、最新の技術を適切に取り入れることで、はんだブリッジは確実に減らすことができます。