基板実装(SMT)の現場において、小型チップ部品の立ち上がり、いわゆるツームストーン現象(マンハッタン現象)は、歩留まりを低下させる深刻な課題の一つです。

近年の電子機器は小型化・高機能化が加速しており、0402(0.4mm×0.2mm)や0201(0.2mm×0.1mm)といった極小サイズのチップ部品が多用されています。

部品が小さくなればなるほど、わずかな熱バランスの崩れが実装不良に直結します。

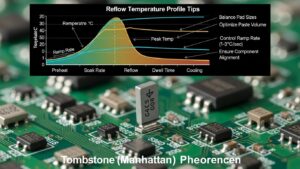

本記事では、実装エンジニアや生産管理者が直面するツームストーン現象のメカニズムを解き明かし、その対策の核心であるリフロー温度プロファイル設定の具体的なコツを、最新の技術動向を含めて網羅的に解説します。

この記事を読み終える頃には、理論に基づいた適切なプロファイル作成のプロセスを習得できるはずです。

1. 言葉の定義と背景:なぜ今、ツームストーン現象が重要なのか

ツームストーン現象とは

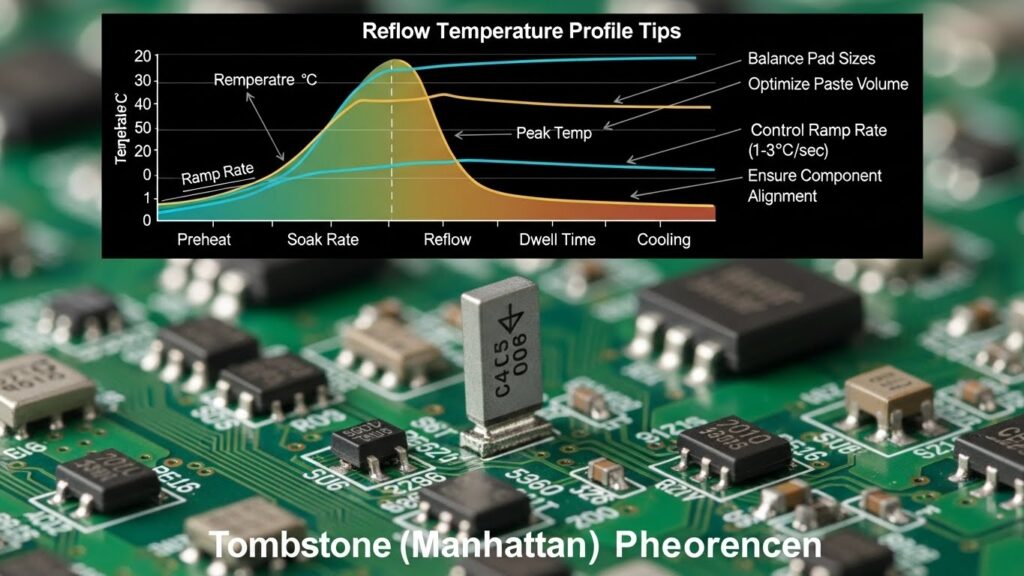

ツームストーン現象とは、表面実装におけるリフロー工程で、チップ抵抗やチップコンデンサなどの2端子部品の一方が基板から浮き上がり、垂直または斜めに立ち上がる不良現象を指します。

その見た目が墓石(Tombstone)のように見えることからこの名がつきました。

また、立ち並ぶ高層ビルのようにも見えるため、マンハッタン現象とも呼ばれます。

なぜこの現象が問題視されるのか

この現象が起きると、電気的な接続が遮断されるため、製品は動作しません。

また、完全に立ち上がらずに「片浮き」状態になった場合、外観検査装置(AOI)で見逃されると、市場に出た後に振動や熱ストレスで断線するリスクを孕んでいます。

特に現代の製造現場において重要性が増している理由は以下の3点です。

- 部品の極小化 部品が軽量化されたことで、はんだの表面張力によって部品が持ち上げられやすくなりました。かつての1608サイズでは自重がストッパーとなっていましたが、0603や0402サイズでは表面張力が自重を容易に上回ります。

- 環境負荷低減とはんだの変更 鉛フリーはんだ(主にSAC305など)の導入により、共晶はんだに比べて濡れ性が低下し、かつ融点が高くなりました。これにより、温度管理の窓(プロセスウィンドウ)が狭まり、わずかな設定ミスが不良に直結するようになりました。

- 高密度実装 基板上に部品が密集しているため、隣接する大型部品や多層基板の内層パターンによる熱引きの差が生まれやすく、同一部品の左右のパッド間で温度差が生じやすい環境になっています。

2. 具体的な仕組み:図解を文章で表現する詳細メカニズム

ツームストーン現象は、物理学的な視点で見ると「力のモーメントの不均衡」によって発生します。

チップ部品の両端にある電極が、同時にはんだ付けされれば問題ありませんが、何らかの理由でタイムラグが生じると現象が引き起こされます。

表面張力のアンバランス

リフロー炉の中で、チップ部品の片側のランド(パッド)にあるはんだペーストが先に溶融(液状化)したと仮定します。

このとき、溶けたはんだはチップの電極を濡らそうとして、チップを内側かつ下側に引き込む力を生じさせます。これを「濡れ力(ウェッティング・フォース)」と呼びます。

この濡れ力は、チップを基板に引きつける垂直方向の力だけでなく、チップを立たせようとする回転力(トルク)としても作用します。

もう一方の電極側のはんだがまだ溶けていない場合、あるいは濡れが遅れている場合、そちら側にはチップを保持する力がありません。

結果として、先に溶けた側の強いトルクによってチップが跳ね上がってしまうのです。

現象を左右する3つの要素

このメカニズムには、主に以下の3つの要素が複雑に絡み合っています。

- 熱的要素 基板の設計に起因します。片方のランドが大きなベタパターン(グラウンドなど)に接続されており、もう一方が細い配線に接続されている場合、熱容量の差によって温度上昇に時間差が生じます。これが「ΔT(デルタ・ティー:温度差)」を生む最大の原因です。

- はんだペーストの特性 はんだの融点範囲や、フラックスの活性化温度も影響します。特に、融点付近での急激な粘度変化や、酸素濃度による濡れ速度の違いが現象を加速させます。

- ランド設計と印刷精度 ランドのサイズが部品に対して大きすぎると、はんだの表面張力が働くレバー比が大きくなり、チップを立たせる力が増大します。また、はんだ印刷の位置が左右でずれている場合も、溶融時の力のバランスが崩れます。

3. 作業の具体的な流れ:リフロー温度プロファイル設定の5ステップ

ツームストーン現象を防ぐためには、リフロー炉の温度設定、すなわち「温度プロファイル」を最適化することが最も有効な手段です。

ここでは、標準的な鉛フリーはんだを使用した際の最適な設定手順をステップごとに解説します。

ステップ1:プリヒート(予熱)ゾーンの最適化

最初のステップは、基板全体の温度を均一に上げることです。

通常、150度から180度の範囲でプリヒートを行います。ここで重要なのは、上昇角度(スロープ)を急にしすぎないことです。

毎秒1.0度から2.0度程度の上昇率を目安にします。

急激な加熱は、熱容量の小さいチップ部品だけを先に温めてしまい、基板のランドとの温度差を広げる原因になります。

ステップ2:ソーク(恒温保持)時間の確保

ツームストーン対策において最も重要なのがこのソーク工程です。

プリヒートの終盤で、温度上昇をあえて緩やかにするか、一定温度で保持する時間を設けます(通常60秒から120秒)。この目的は、基板上の「熱い場所」と「冷たい場所」の差(ΔT)を最小限にすることです。

この時間を十分に取ることで、部品の左右の電極、および接続されるランドの温度が平衡状態に達し、はんだが溶けるタイミングを同期させることができます。

ステップ3:リフロー(本加熱)ゾーンへの急峻な移行

ソークが終わったら、一転して融点(SAC305なら217度)を一気に超えるように加熱します。

ここでのポイントは、融点付近での滞留時間を短くすることです。

融点付近でダラダラと温度を上げると、左右のわずかな温度差によって「片側だけが溶けている時間」が長くなってしまいます。

一気に溶かすことで、両方の電極が同時に濡れる確率を高めます。

ステップ4:ピーク温度と液相線越え時間の管理

ピーク温度は、はんだの融点プラス20度から30度程度(240度前後)に設定します。

液相線(融点)を超えている時間(TAL: Time Above Liquidus)は、一般的に40秒から90秒程度に収めます。

これが長すぎると、表面張力が働き続ける時間が長くなり、ツームストーンのリスクを高めるだけでなく、合金層の過剰成長による接合強度の低下を招きます。

ステップ5:冷却工程の制御

最後に、毎秒2度から4度の速度で冷却します。

冷却が遅すぎると、はんだが液体の状態でいる時間が長くなり、その間に振動などが加わるとチップが動いてしまうことがあります。

適切な冷却速度を維持することで、はんだ組織を微細に保ち、信頼性の高い接合を実現します。

4. 最新の技術トレンドや将来性

2026年現在、ツームストーン現象への対策は従来の温度プロファイル調整の枠を超え、新しい技術領域へと進化しています。

低融点はんだの活用と低温実装(LTS)

省エネと基板への熱ダメージ軽減のため、Sn-Bi(スズ・ビスマス)系などの低融点はんだを用いた低温実装が普及しています。

これにより、リフロー炉の温度設定全体を下げることが可能になり、熱膨張による基板の反りが抑制されます。

基板の反りが減ることは、チップ部品の電極とランドの接触を安定させ、結果としてツームストーン現象の抑制に寄与しています。

酸素濃度制御(N2リフロー)の高度化

窒素(N2)雰囲気下でのリフローは、はんだの濡れ性を劇的に向上させますが、実はこれがツームストーン現象を助長する場合もあります。

濡れが良すぎるために、片側が溶けた瞬間の引き込み力が強くなるからです。

最新の設備では、ゾーンごとに酸素濃度を微調整する機能が登場しています。

プリヒートゾーンではあえてわずかに酸化を許容して濡れ速度を抑え、ピークゾーンで一気に還元して接合品質を確保するという、極めて高度な制御が行われています。

AIとデジタルツインによるプロファイル最適化

経験豊富な技術者の勘に頼っていたプロファイル設定は、AIによるシミュレーションへと移行しています。

基板のCADデータと各部品の熱容量データを入力することで、デジタル空間上でリフロー時の温度分布を再現します。

これにより、実機を通す前にツームストーンが発生しやすい箇所を特定し、最適なヒーター設定を自動算出する「デジタルツイン」技術が、大手メーカーを中心に導入され始めています。

印刷形状の工夫(グラデーション印刷)

スクリーンマスクの開口形状を工夫し、あえてはんだ量を左右で微調整したり、溶融のタイミングを制御する「特殊なマスク設計」も進化しています。

これにより、物理的に部品が立ち上がりにくい力のバランスを作り出すことが可能になっています。

5. よくある質問(FAQ)

Q1. プロファイルを調整しても特定の場所だけツームストーンが治りません。

A. それは熱容量の設計差が原因である可能性が高いです。

片方のランドが大きなグラウンドパターンに直接つながっている場合、そこがヒートシンクとなって温度上昇が遅れます。

基板設計の見直しが可能であれば、サーマルリリーフ(涙目パッド)を設けて熱の逃げを抑制することが最も根本的な解決策です。

Q2. 窒素(N2)リフローを導入したら、ツームストーンが増えた気がします。

A. その推測は正しい可能性があります。N2雰囲気でははんだの表面張力が増し、濡れ速度が速くなります。対策としては、ソーク時間を長めに取り、左右のランドの温度差を極限まで小さくするか、酸素濃度を少し上げて(例えば500ppm〜1000ppm程度)濡れをあえて緩やかにしてみてください。

Q3. はんだペーストの種類を変えることで対策できますか?

A. はい、有効な手段です。最近では「アンチ・ツームストーン・ソルダーペースト」と呼ばれる製品があります。

これは、合金組成を工夫して、融点に幅(固液共存領域)を持たせたものです。

はんだが「徐々に溶ける」ようにすることで、片側が急激に濡れるのを防ぎ、立ち上がりを抑制します。

Q4. マウンターの装着精度は関係ありますか?

A. 非常に大きく関係します。チップがランドの中心からずれてマウントされるとはんだが溶けた際に左右で濡れ力のバランスが崩れます。特に、チップがどちらか一方のランドに寄りすぎていると、寄っている側の力が勝り、反対側が浮きやすくなります。装着位置の補正を確認してください。

Q5. 0402以下の極小部品で最も気をつけるべき点は?

A. はんだ印刷の「量」のバラツキです。ペーストの量が多すぎると、表面張力によるトルクが強くなりすぎます。

レーザー測定器などを用いて、印刷体積(SPIデータ)が左右で均一であるか、過剰になっていないかを厳密に管理することが重要です。

まとめ

ツームストーン現象(マンハッタン現象)は、部品の小型化が進む現代の実装現場において、避けては通れない課題です。

しかし、そのメカニズムはシンプルであり、「左右の電極にかかる力のアンバランス」をどう解消するかに集約されます。

対策の鍵となるリフロー温度プロファイル設定においては、以下のポイントを意識してください。

- プリヒートで基板全体をじっくり温める。

- 十分なソーク時間を取り、部品左右の温度差(ΔT)を解消する。

- 融点直前からは一気に加熱し、溶融のタイミングを同期させる。

- 基板設計やはんだペーストの選定など、プロファイル以外の要素も含めたトータルな視点で改善を図る。

最新のAI技術や新素材の登場により、ツームストーン現象をゼロに近づけることは可能になりつつあります。

本記事で解説した物理的なメカニズムと設定のコツを理解することで、現場でのトラブルシューティングの精度は飛躍的に向上するはずです。