基板実装(SMT:Surface Mount Technology)の世界において、技術者を最も悩ませる課題の一つが「ボイド(気泡)」の発生です。

特に近年、電子機器の小型化や高出力化が進む中で、パワー半導体やQFN(Quad Flat No-leaded package)、LGA(Land Grid Array)といった底面電極部品の採用が増えており、ボイド対策は製品の信頼性を左右する死活問題となっています。

ボイドが多く残存すると、電気的な接続不良だけでなく、放熱効率の低下や、最悪の場合は熱サイクルによるクラック(ひび割れ)を引き起こします。

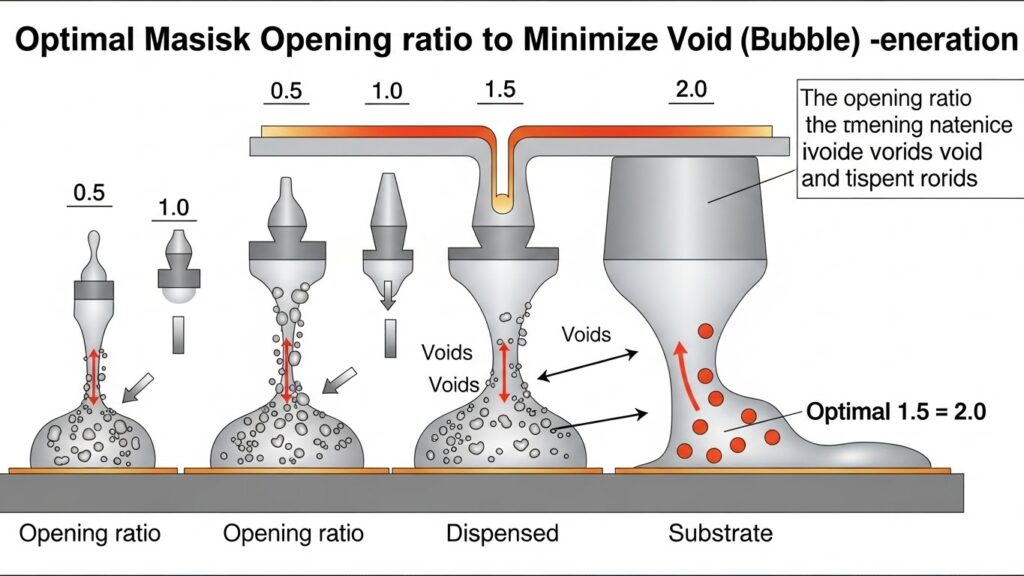

こうした問題を解決するための鍵を握るのが「メタルマスクの開口率」です。

本記事では、ボイド発生率を劇的に下げるためのメタルマスク設計の正解について、最新の知見と具体的な設計手法、さらにはプロセス全体の最適化までを網羅的に解説します。

この記事を読むことで、理論に基づいた適切な開口設計ができるようになり、実装現場での歩留まり向上に直結する知識を得ることができます。

ボイドの定義と発生背景:なぜ今、開口率が重要なのか

ボイドとは、はんだ接合部の中に閉じ込められた気泡のことを指します。

はんだ付けの過程で、はんだペースト(ソルダーペースト)に含まれるフラックス成分が熱によって揮発し、ガスが発生します。

通常、このガスははんだの外側へ逃げていきますが、何らかの理由で逃げ場を失うとはんだ内部に残り、空洞となります。

なぜボイドが問題視されるのか

ボイドが存在すると、接合部の断面積が減少します。

これにより、以下のようなリスクが生じます。

- 放熱性の悪化 パワーICやLEDなど、熱を逃がす必要がある部品では、ボイドが断熱材のような役割を果たしてしまい、チップの温度上昇を招きます。これは製品寿命の短縮に直結します。

- 電気的特性の不安定化 高周波信号を扱う回路では、ボイドがインピーダンスの変化を引き起こし、信号品質を低下させることがあります。

- 物理的な強度の低下 接合面積が減るため、落下衝撃や振動に対する耐性が弱くなります。また、熱膨張の繰り返しによりボイドを起点としたクラックが発生しやすくなります。

メタルマスク開口率の役割

メタルマスクとは、基板上にはんだペーストを印刷するためのステンレス製の型板です。

開口率とは、基板のランド(接続端子)面積に対して、メタルマスクの穴をどの程度の大きさにするかという比率を指します。

従来は、はんだの量を確保するためにランドと同寸(100%)で開口することが一般的でした。

しかし、底面電極部品のような大きな接合面を持つ部品では、100%の開口だとガスの逃げ道がなくなり、巨大なボイドが発生しやすくなります。

そのため、あえて開口部を分割したり、面積を絞ったりする「開口率の最適化」が不可欠となっているのです。

ボイドが発生する具体的な仕組みとメカニズム

ボイドを抑制するためには、まず「なぜガスが閉じ込められるのか」というメカニズムを深く理解する必要があります。

フラックスの揮発とアウトガスの発生

はんだペーストは、微細なはんだの粉末と、それらを混ぜ合わせるフラックス(溶剤、樹脂、活性剤など)で構成されています。

リフロー炉(はんだを溶かす加熱炉)の中で温度が上がると、フラックスに含まれる溶剤成分が蒸発し、さらに基板や部品表面の酸化膜を除去する際の化学反応によってガスが発生します。

これを「アウトガス」と呼びます。

表面張力と閉じ込め現象

はんだが溶融(液体化)すると、強い表面張力が働きます。

部品の下に閉じ込められたガスは、液体はんだの中で気泡となり、浮力や対流によって外へ出ようとします。

しかし、QFNのような部品は底面が平らで基板との隙間が非常に狭いため、気泡が外に出るための通り道が塞がれがちです。

特に大きなパッド(サーマルパッド)では、中央付近で発生したガスが縁まで到達する前に、はんだが凝固(固まる)してしまうことでボイドが残留します。

毛細管現象による影響

はんだが溶ける際、部品と基板の隙間が狭いと毛細管現象によって液体はんだが急速に広がり、逃げようとしていた空気を巻き込んでしまうこともあります。

これもボイド発生の大きな要因の一つです。

ボイド率を下げるための具体的な作業の流れと設計ステップ

ボイドを最小限に抑えるためのメタルマスク設計と、その前後の工程で考慮すべきポイントを5つのステップで解説します。

ステップ1:ターゲットとなるボイド率の設定

まず、その製品に求められる許容ボイド率を明確にします。

一般的な民生品では接合面積の25%以下、車載基板や産業機器などの高信頼性が求められる製品では10%〜15%以下が目安とされます。

IPC(国際電子回路産業協会)の基準であるIPC-A-610などを参考に、品質基準を定めます。

ステップ2:メタルマスク開口パターンの設計(ウィンドウ・パニング)

大きなパッドに対して、一つの大きな開口を作るのではなく、複数の小さな開口に分割する手法を「ウィンドウ・パニング(窓枠状分割)」と呼びます。

これがボイド対策の最も効果的な手法です。

- 分割のメリット 分割された隙間(はんだが塗られない部分)が、リフロー時にガスの逃げ道(ガスベント)となります。

- 具体的な数値 一般的に、大型のサーマルパッドの場合、開口率を「60%〜80%」程度に設定するのが「正解」とされることが多いです。例えば、1つの大きな四角ではなく、4個や9個の小さな四角に分割し、その間に十字の路を作ります。

- 隙間の幅 分割した開口間の距離(ウェブ)は、0.15mm〜0.25mm程度確保するのが一般的です。これより狭いと、印刷時にはんだがつながってしまい、ガスベントの役目を果たさなくなります。

ステップ3:メタルマスクの厚みとアスペクト比の検討

開口率だけでなく、マスクの厚みも重要です。

- 厚みの選定 通常は0.1mm〜0.12mmが多用されます。厚すぎるとはんだ量が増えすぎてボイドが増加し、薄すぎるとはんだ不足による接合強度不足を招きます。

- 面積比の計算 安定した印刷のためには「面積比(開口面積 / 開口壁面積)」が0.66以上である必要があります。極端に小さな分割開口を設計する場合は、この数値を確認してください。

ステップ4:はんだペーストの選定と管理

メタルマスク設計が完璧でも、ペーストが適切でなければボイドは減りません。

- 低ボイドタイプペーストの使用 最新のペーストには、揮発成分を抑えたり、溶融時のはんだの流動性を高めてガスを排出しやすくした「低ボイド仕様」の製品があります。

- 粒径の選択 粉末のサイズ(Type 4やType 5など)も影響します。微細な粉末ほど表面積が増え、必要なフラックス量が増えるため、ボイドのリスクがわずかに高まる傾向があります。

ステップ5:リフロープロファイルの最適化

最後に、加熱条件を調整します。

- プリヒート(予備加熱)の延長 150℃〜180℃程度の温度域で十分に時間をかけ、フラックス内の揮発成分をあらかじめ飛ばしておくことが有効です。

- TAL(Time Above Liquidus:溶融時間)の調整 はんだが溶けている時間を適切に確保(一般的に60秒〜90秒程度)し、ガスが浮上して外へ出るための猶予を与えます。

最新の技術トレンドや将来性

ボイド削減技術は日々進化しており、2026年現在ではメタルマスクの設計以外にも強力な解決策が登場しています。

真空リフロー(バキュームリフロー)

最も劇的な効果があるのが、リフロー炉の内部を一時的に真空状態にする「真空リフロー」技術です。はんだが溶けている瞬間に気圧を下げることで、内部の気泡を強制的に膨張・破裂させて排出します。これにより、ボイド率を1%〜3%といった極めて低いレベルまで抑えることが可能です。パワーデバイスの実装現場では、もはや標準となりつつあります。

メタルマスクのナノコーティング

メタルマスクの表面や開口壁面にナノレベルの撥水・撥油コーティングを施す技術が普及しています。

これにより、はんだペーストの抜け性が向上し、少量の印刷でも安定した形状を維持できるため、緻密な開口設計(ウィンドウ・パニング)をより確実に行えるようになります。

ジェットディスペンス方式の併用

メタルマスク印刷ではなく、インクジェットプリンタのように細かなドットではんだを配置するジェットディスペンサーも注目されています。

これを用いると、場所によって細かくはんだ量を制御できるため、マスクの厚みに縛られない高度なボイド対策が可能になります。

よくある質問(FAQ)

Q1. 開口率を下げすぎると、はんだ不足(フィレット未形成)になりませんか?

A1. その通りです。開口率を下げすぎると、部品の電極を覆うはんだが足りなくなり、接合強度が低下します。

そのため、一般的には50%を下限とし、部品メーカーの推奨値をベースに実験を行うのが安全です。

Q2. QFNのボイドを減らすために、一番手っ取り早い方法は?

A2. ウィンドウ・パニングを採用し、開口率を70%程度にすることです。

また、基板側に「貫通ビア(サーマルビア)」がある場合は、そのビアがはんだを吸い込んでしまい(はんだ上がり)、結果としてボイドや未充填の原因になるため、ビアを樹脂で埋める(ビア埋め)か、開口位置をビアからずらす設計が必要です。

Q3. はんだボールとボイド対策は両立できますか?

A3. 難しいバランスですが可能です。

ボイド対策で開口率を絞りすぎたり、分割を細かくしすぎたりすると、はんだが飛散して「はんだボール」が発生しやすくなります。

印刷位置の精度を高め、適切なフラックス活性を持つペーストを選ぶことが両立の鍵です。

まとめ

ボイド発生率を下げるメタルマスクの開口率における「正解」は、単に面積を減らすことではなく、ガスの逃げ道を計算した戦略的なパターン設計にあります。

- 大型の底面電極パッドには、ウィンドウ・パニング(分割開口)を適用する。

- 開口率は60%〜80%を目安とし、ガスの逃げ道(ウェブ)を0.15mm〜0.25mm確保する。

- マスクの厚みとはんだペーストの抜け性を考慮し、面積比0.66以上を維持する。

- リフロー工程では、プリヒート時間を十分に確保し、フラックスのガスを事前に放出させる。

これらの手法を組み合わせることで、ボイドによる不具合リスクを最小限に抑え、高品質な基板実装を実現することができます。

製造技術は常に進化していますが、物理的なガスの排出経路を確保するという基本原則は変わりません。