半導体不足という言葉がニュースを賑わせてから数年が経過しました。

かつては、最先端のCPUやGPU、車載用マイコンが手に入らないことが、製造業における最大の懸念事項でした。

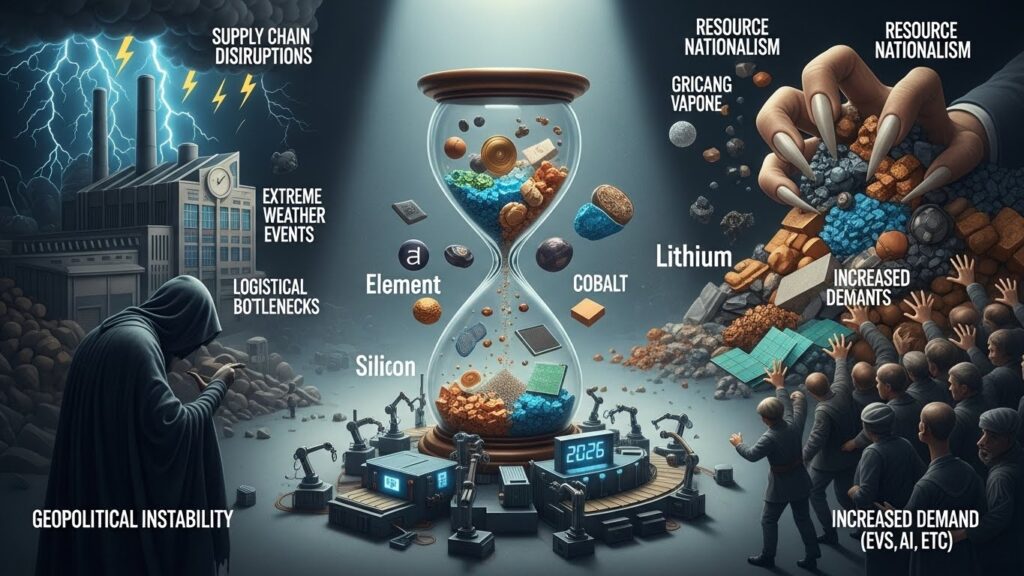

しかし、2026年現在の実装現場(SMT:表面実装)が直面している危機は、より複雑で、より根深いものへと変質しています。

多くのエンジニアや購買担当者が頭を抱えているのは、主役である半導体ではなく、それらを支える基板材料や受動部品、さらには製造に必要な副資材の不足です。

せっかく高価なメインICを確保できても、基板そのものや、わずか数円のコンデンサが1つ足りないだけで、製品は完成しません。

この記事では、2026年に実装業界を襲っている部材不足の真犯人を徹底的に解明します。

この記事を読むことで、現在の供給網(サプライチェーン)に何が起きているのか、そして中長期的にどのような対策を講じるべきかを深く理解できるはずです。

1. 2026年の実装現場における部材不足の定義と背景

まず、現在私たちが直面している部材不足とは何を指すのか、その定義と背景を整理しましょう。

部材不足の定義

ここでの部材とは、半導体(アクティブコンポーネント)を除く、電子機器の構成要素すべてを指します。

具体的には、プリント配線板の材料であるCCL(銅張積層板)、チップコンデンサ(MLCC)や抵抗器などの受動部品、コネクタ、さらには実装工程で使用するはんだペーストや洗浄剤まで含まれます。

実装現場(SMT工場)において、これらの部材が1点でも欠けることは、ラインの停止、すなわち死を意味します。2026年の不足は、単なる需要過多ではなく、技術革新と地政学的リスクが複雑に絡み合った構造的な問題です。

なぜ今、半導体以外が重要なのか

これまでは、半導体さえ確保できれば、他の部品は後からついてくるという考え方が一般的でした。

しかし、以下の3つの理由により、その常識は崩れ去りました。

- 高機能化による要求スペックの変化 AIサーバーや6G通信、EV(電気自動車)の普及により、基板や受動部品に求められる電気的特性が極限まで高まりました。これにより、従来の汎用品では対応できず、特定の高機能部材に需要が集中しています。

- 原材料の供給制約 CCLに使用される特殊樹脂や、コンデンサに使用される高純度のセラミック粉末、さらには極薄の銅箔など、上流工程の原材料供給が追いついていません。

- 製造装置のリードタイム 部材を作るための製造装置(プレス機や焼成炉など)自体の納期が延びており、部材メーカーが簡単に増産できない状況が続いています。

2. 部材不足を招く具体的な仕組みと技術的要因

なぜ、これらの部材が不足するのでしょうか。

そのメカニズムを、基板材料と受動部品の2つの側面から詳しく解説します。

CCL(銅張積層板)におけるボトルネックの仕組み

CCLは、ガラス布などに樹脂を染み込ませたプリプレグの両面に銅箔を貼り合わせたもので、プリント基板(PCB)の土台となります。

現在の不足の主な原因は、高速信号伝送に対応するための低誘電損失(Low-Df)材料への需要急増です。

- 樹脂の高度化 2026年の通信環境では、20GHzを超える高周波帯域が一般的に使用されます。これに対応するため、従来のFR-4と呼ばれる安価な材料から、フッ素樹脂やポリフェニレンエーテル(PPE)ベースの特殊樹脂への転換が進んでいます。これらの樹脂は精製が難しく、供給できる化学メーカーが限られています。

- ガラス布の極薄化 スマートフォンやウェアラブルデバイスの薄型化に伴い、基板に使用されるガラス布は髪の毛よりも細い極細糸で織られています。この極細糸の製造には高度な技術が必要で、歩留まり(良品率)が上がらないことが供給不足に拍車をかけています。

- 銅箔の表面粗度 信号の伝送ロスを減らすため、銅箔の表面を鏡面のように滑らかにする必要があります。これを平滑銅箔と呼びますが、従来の粗い銅箔に比べて製造工程が複雑で、生産能力が限られています。

MLCC(積層セラミックコンデンサ)の進化と需給ギャップ

MLCCは、電子機器のなかで電気を一時的に蓄えたり、ノイズを除去したりする役割を担います。

iPhone1台に1000個以上、EVには1万個以上が使われる、まさに産業の米です。

- 大容量化と多層化の限界 2026年時点では、MLCCの内部構造は1000層を超える極薄のセラミックシートが重なっています。1層あたりの厚さは1マイクロメートル(0.001mm)以下です。これ以上の薄層化は絶縁破壊のリスクを高めるため、製造難易度が飛躍的に上昇しており、微細化による供給量拡大が物理的限界に近づいています。

- 高耐圧要求の増加 EVの駆動系や急速充電システムでは、800Vから1000Vという高電圧が扱われます。これに耐えうる高耐圧MLCCは、家庭用電化製品向けのものとは製造ラインが異なり、専用の生産設備が必要です。この設備の拡充が需要の伸びに追いついていません。

- 原材料であるチタン酸バリウムの純度 MLCCの主原料であるチタン酸バリウム粉末は、粒子の大きさがナノメートル単位で均一である必要があります。この粉末を供給できるのは、日本をはじめとする数少ない素材メーカーのみであり、ここが供給網の急所(チョークポイント)となっています。

3. 部材不足に対応するための具体的な作業の流れ(ステップ1〜5)

実装現場や設計現場において、部材不足による生産停止を回避するためには、従来の「発注して待つ」という姿勢を捨て、戦略的なアクションが必要です。

以下に、具体的かつ実効性のある5つのステップを示します。

ステップ1:BOM(部品構成表)の徹底的なスクラビング

スクラビングとは、製品を構成する部品リストを1つずつ精査し、リスクを洗い出す作業です。

- ライフサイクル確認:その部品がディスコン(生産終了)間近ではないかを確認します。

- 単独供給源(シングルソース)の特定:特定の1社からしか買えない部品をリストアップし、代替品(セカンドソース)の有無を調査します。

- 納期情報のリアルタイム更新:商社やメーカーのAPIと連携し、最新のリードタイムを常にBOMに反映させます。

ステップ2:DFA(Design for Availability)の実施

従来の設計思想は、性能(DFP)やコスト(DFC)を優先していましたが、2026年現在は、入手しやすさ(DFA:Design for Availability)が最優先されます。

- 回路設計の冗長化:例えば、1つの特定の大容量コンデンサを使うのではなく、入手しやすい中容量のコンデンサを並列に配置して代用できる設計にしておきます。

- 基板パターンの汎用化:複数の異なるパッケージ(サイズ)の部品が載せられるように、基板上のランドパターンを工夫して設計します。

ステップ3:長期的な供給合意(LTA)の締結

スポット市場での買い付けはリスクが高く、価格も高騰します。

信頼できるサプライヤーとの間で、LTA(Long Term Agreement)を締結することが不可欠です。

- 需要予測の共有:1年後、2年後の所要量を事前に提示し、生産枠を確保します。

- 在庫の事前確保:メーカー側に在庫を持ってもらう、あるいは自社で安全在庫を積み増すための予算を確保します。

ステップ4:代替部材の技術評価プロセスの高速化

正規のルートで部品が入らない場合、急遽、代替品を使用しなければなりません。

この判断を迅速に行う体制を整えます。

- 評価基準の事前策定:どの特性が変わらなければ代替品として認めるかという基準を、あらかじめ技術部門で合意しておきます。

- デジタルツインの活用:シミュレーション技術を使い、物理的な試作をせずに代替部品の影響を検証することで、承認プロセスを数週間から数日へ短縮します。

ステップ5:サプライチェーンの透明化とデジタル化

自社の直接の取引先だけでなく、その先の材料メーカーまで含めた供給網を可視化します。

- サプライヤーマップの作成:地震や地政学的リスクが発生した際に、どこの工場が影響を受けるかを即座に把握できるようにします。

- 共有プラットフォームの活用:業界全体で在庫情報を共有するプラットフォームに参加し、余剰在庫の融通を受けられる体制を構築します。

4. 最新の技術トレンドと将来性

2026年以降、部材不足を根本的に解決するための技術革新も進んでいます。

ここでは、注目すべき3つのトレンドを紹介します。

次世代基板材料:ガラス基板(Glass Core Substrate)

従来のCCLに代わる存在として、ガラスを芯材に使用する基板が注目されています。

ガラスは樹脂に比べて平坦性が高く、熱膨張が小さいため、チップをより高密度に配置できます。

これにより、基板サイズを小さくし、使用する材料そのものの量を減らすことが期待されています。

3Dプリント回路(AME:Additive Manufacturing Electronics)

必要な場所にだけ導電性インクや絶縁性樹脂を吹き付けて回路を形成する技術です。

これにより、従来のような大規模なCCLの製造ラインやエッチング工程が不要になります。

多品種少量生産において、材料の無駄を省き、リードタイムを劇的に短縮する切り札となります。

AIによる供給網の自律最適化

AIが世界中のニュース、気象情報、港湾の混雑状況、各社の決算報告書などを24時間監視し、部材不足の兆候を事前に予測します。

人間が気づく前にAIが代替品の確保や生産計画の変更を提案する「自律型サプライチェーン」が現実のものとなりつつあります。

5. よくある質問(FAQ)

部材不足に関して、現場から寄せられる代表的な質問とその回答をまとめました。

Q1:なぜ部材の価格は下がらないのですか?

A1:原材料費の増加に加え、エネルギーコスト、さらには物流コストの高騰が続いています。

また、部材メーカー各社は将来の需要変動に備えるための設備投資を行っており、その償却費用が価格に転嫁されているため、かつてのようなデフレ状態に戻ることは難しいと考えられます。

Q2:小規模なメーカーでもLTA(長期供給合意)を結べますか?

A2:可能です。

ただし、1社単独では交渉力が弱い場合があるため、複数の企業が連携して共同購買を行う仕組みや、商社が介在して一定枠を確保するサービスを利用することが現実的です。

Q3:安価な非正規ルートの部品を使用しても大丈夫ですか?

A3:非常に高いリスクを伴います。

2026年現在、部材不足に乗じた模倣品(カウンターフェイト)や再生品(リマーク品)が巧妙化しています。

特にMLCCなどの受動部品は外観での判別が困難です。

どうしても使用する場合は、X線検査や電気特性試験など、厳格な受け入れ検査が必須となります。

6. まとめ

2026年の実装現場を襲っている部材不足の正体は、単なる半導体の余波ではなく、技術の高度化と材料供給の限界が引き起こした「構造的な供給不全」です。

基板材料(CCL)の樹脂不足や、MLCCの極限までの薄層化といった技術的障壁は、一朝一夕に解決できるものではありません。

私たち製造に携わる者に求められているのは、以下の3点に集約されます。

- 設計段階から入手性を考慮すること(DFAの徹底)。

- サプライヤーとの信頼関係を深め、中長期的な視点で在庫を管理すること。

- デジタル技術を駆使して、供給網のわずかな変化を敏感に察知すること。

部材不足はピンチではありますが、同時に自社のサプライチェーンを強化し、より強靭な製造体制を築くための好機でもあります。

正しい知識に基づき、戦略的な一歩を踏み出しましょう。

今回の解説が、皆様の実装現場における課題解決のヒントになれば幸いです。