序論:電子部品産業におけるレジリエンスの再定義

日本の電子部品産業は、世界のエレクトロニクス市場において極めて重要なハブの役割を果たしている。

スマートフォン、自動車、産業機器、そして急成長を遂げるAIサーバーに至るまで、日本メーカーが提供する受動部品、センサ、モータ、半導体デバイスは、現代社会のインフラを支える不可欠な要素となっている。

しかし、近年の世界情勢は、この供給網が常に多層的なリスクに晒されていることを浮き彫りにした。

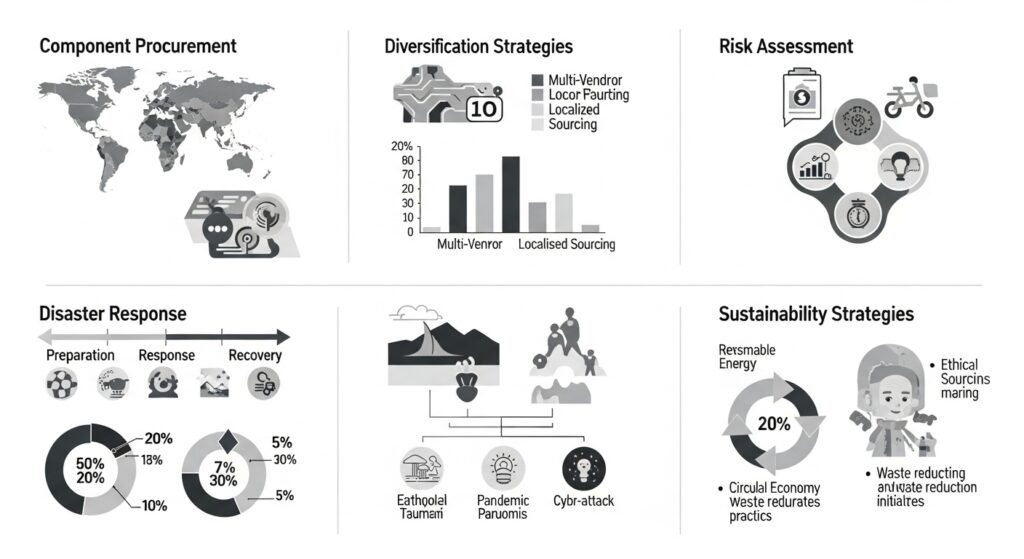

2024年1月に発生した令和6年能登半島地震、激化する地政学的緊張、そして気候変動に伴う自然災害の激甚化は、電子部品メーカーに対して、従来の効率性重視のサプライチェーンから、強靭性(レジリエンス)を最優先するビジネスモデルへの転換を迫っている。

本報告書では、TDK、京セラ、ニデック、ローム、村田製作所といった、日本を代表する主要電子部品メーカーの最新の統合報告書や開示資料を詳細に分析し、各社がどのように事業継続計画(BCP)を高度化させているかを調査する。

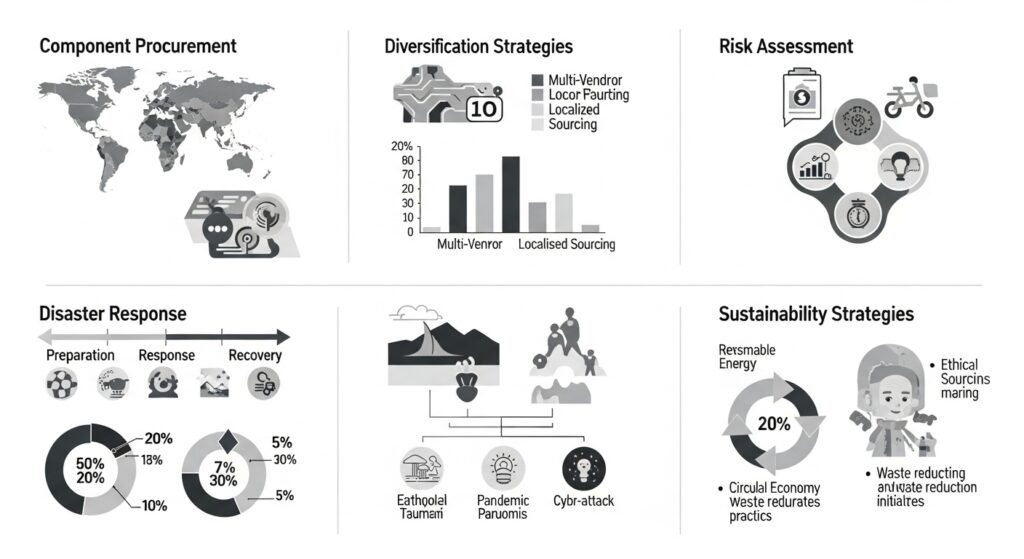

特に、部材調達におけるマルチソース化の現状、戦略的な在庫管理、国内外の生産拠点分散、そして能登半島地震から得られた具体的な教訓と復旧プロセスに焦点を当てる。

また、サプライチェーン全体での人権尊重や環境負荷低減といったサステナブル調達の動向についても、各社の具体的な数値目標や評価体制を交えて解説する。

各社は現在、単なる災害対策としてのBCPを超え、デジタル技術を活用したサプライチェーンの可視化や、地産地消による地政学リスクの回避など、経営戦略と一体化したリスクマネジメントを推進している 。

TDK:素材技術を核としたグローバルな供給体制とリスク回避戦略

TDKは、1935年の創業以来、フェライトという磁性材料の産業化を起点として成長してきた企業であり、その事業ポートフォリオは受動部品、センサ、磁気応用製品、エナジー応用製品と多岐にわたる 。

同社のBCP戦略は、この多様な製品群を支える「素材技術」の継続性をいかに担保するかに主眼が置かれている。

組織文化「TDK United」とリスクマネジメント体制

TDKの経営において特筆すべきは、「TDK United」という組織文化の醸成である。

これは、世界各地の事業拠点に存在する多様な人材が、チームワークで価値を創出することを目指したものであり、災害や地政学的リスクが発生した際の迅速な連携を可能にする心理的・組織的基盤となっている 。

同社のリスクマネジメントは、社内組織である情報開示委員会での審議を経て、経営会議、取締役会で報告を行うという厳格なガバナンス体制の下で運用されている 。

2024年6月の報告によれば、各リスクが顕在化する時期を合理的に予測することは困難であるとの前提に立ちつつも、経済動向の変化、地政学的リスク、そして自然災害に対して、マルチソース化や長期供給契約の締結といった具体的な対策を講じている 。

部材調達におけるマルチソース化と商社ネットワークの活用

TDKの調達戦略における独自の強みは、材料の源流調査の過程で得た商社のネットワークを活用している点にある。

同社は、現地調達を進めている材料、装置、部材について、他国の状況を常時把握し、特定の地域に依存しない他国からの調達可能性を調査検討している 。

これは、単に取引先を増やすだけでなく、原材料のさらに上流にある供給元の動向までをも可視化し、有事の際の代替ルートを事前に確保しておくという高度なリスク管理手法である。

以下の表は、TDKにおける部材調達およびBCPの主要な取り組みをまとめたものである。

| 項目 | 具体的な取り組み内容 | 期待される効果 |

| マルチソース化 | 商社ネットワークを活用した他国調達可能性の調査 | 特定国への依存脱却、地政学リスクの回避 |

| 在庫戦略 | 重要部材の戦略的積み増し、長期供給契約の締結 | 急激な需要変動や供給遮断時の操業維持 |

| 生産拠点分散 | 世界30以上の国・地域に250カ所以上の拠点を展開 | 地域的な自然災害の影響の局所化 |

| DX推進 | AI・IoTを活用した「TDK式モノづくり」の進化 | 熟練技能のデジタル化による代替生産の容易化 |

能登半島地震への対応とBCPの高度化

2024年の能登半島地震において、TDKは北陸地方の製造拠点が被災したものの、迅速に災害対策本部を設置し、人命救助を最優先とした上で状況把握と復旧にあたった 。

同社の報告によれば、BCPに基づいた初動対応により、顧客への製品供給への影響を最小限に留めることができたとされる 。

この経験から、TDKは初動マニュアルの改訂や、従業員安否確認システムの精度向上、主要設備への耐震対策強化など、ソフト・ハード両面でのBCP高度化をさらに進めている 。

特に、地震リスクの高い北陸拠点のバックアップとして、秋田地区などの国内他拠点や海外拠点への代替生産スキームの整備を加速させている 。

京セラ:フィロソフィに基づく全員参加型のリスク管理と供給責任

京セラは、創業者である稲盛和夫氏が掲げた「京セラフィロソフィ」を全社員が共有し、経営理念である「全従業員の物心両面の幸福を追求すると同時に、人類、社会の進歩発展に貢献すること」を基軸とした事業運営を行っている 。

同社のBCPは、この強い倫理観と組織力に裏打ちされている。

危機管理委員会と大規模災害への備え

京セラは、自然災害や感染症などの危機発生時に備え、全社横断的な「危機管理委員会」を設置している。

この委員会は、情報の集約と意思決定を一元化する役割を担い、首都直下地震や南海トラフ巨大地震といった壊滅的な被害が想定される事態に対しても、定期的な防災訓練を通じて対応マニュアルの有効性を検証している 。

同社の体制は、発災直後に代表取締役社長を本部長とする緊急対策本部を設置できるようあらかじめ設計されており、組織のトップが直接指揮を執ることで迅速な復旧を可能にしている 。

サプライチェーン管理とマルチソース化の推進

供給責任を果たすための戦略として、京セラは重要部材のマルチソース化を徹底している。

特定のサプライヤーに依存することのリスクを回避するため、調達先を分散させると同時に、サプライチェーンの分断に備えた戦略的な在庫保有を行っている 。

これにより、原材料の供給が一時的に途絶した場合でも、生産活動を停滞させることなく顧客への供給を継続できる体制を構築している 。

また、同一製品を国内外の複数の拠点で生産できる相互補完体制も強化されており、代替生産のスキームが確立されている 。

能登半島地震における復旧支援体制

能登半島地震発生時、京セラは震源に近い北陸地方および近隣県の拠点の被害状況を即座に確認した。

一部の設備に被害はあったものの、全社を挙げた復旧支援体制により、速やかに通常操業を再開している 。

顧客に対しては、製品の供給状況や納期への影響についてタイムリーな情報提供を行い、サプライチェーン全体への混乱を最小限に抑えることに成功した 。

このプロセスは、同社が提唱する「共生(きょうせい)」の理念に基づき、顧客や社会との調和を重視した結果と言える 。

ニデック:世界No.1の供給責任と「地産地消」によるリスク分散

ニデック(NIDEC)は、「世界一高性能なモータで地球に貢献する」ことを使命とし、100年を超えて成長し続ける企業グループを目指している 。

同社の供給責任に対する姿勢は、創業者である永守重信氏の強いリーダーシップの下、いかなる事態においても製品供給を止めないという「供給責任の完遂」に集約される。

リスク管理と「 Vision 2025 」における戦略

ニデックは、中期戦略目標「Vision 2025」において、ROIC経営の進化とともに、リスクマネジメントを企業価値向上のための重要な基盤と位置づけている 。

同社は地震、洪水、台風などの自然災害に加え、サイバー攻撃や地政学的リスクを想定したBCPを策定している 。

特に、経営トップである岸田光哉社長の下、今を「第2の創業期」と捉え、創業者のカリスマに依存しない持続可能なガバナンス体制への移行を進めている 。

「地産地消」戦略とマルチソース化の強化

ニデックの生産体制の大きな特徴は、市場の近くで生産・供給を行う「地産地消」の推進である 。

これにより、物理的な距離を短縮するだけでなく、特定の地域における災害や物流の停止がグローバル全体の供給網に波及するのを防いでいる。

部材調達においては、マルチソース化(複数社購買)を推進し、調達途絶リスクを低減させている 。

また、万が一の供給断絶に備えた戦略的な在庫管理も併せて実施されており、生産の安定性を確保している 。

統合報告書2024に見る能登半島地震への対応

2024年1月の地震発生に際し、ニデックは即座に緊急対策本部を設置し、従業員の安全確認と拠点の状況把握を行った。

同社の報告書では、自社の被害状況のみならず、サプライヤーの被災状況を迅速に確認し、サプライチェーン全体の維持・復旧に努めたことが強調されている 。

これは、同社がグローバルに展開する広範なサプライヤーネットワークとの間に、強固なコミュニケーションラインを構築している証左である。

以下の表は、ニデックにおけるBCPおよびサステナビリティの主要データをまとめたものである。

| 項目 | 内容・指標 | 役割/目的 |

| ガバナンス | リスクマネジメント体制の強化 | 経営体制の刷新と持続的成長の担保 |

| SCM | サプライチェーンマネジメント(S/社会) | ステークホルダーとの調和と供給責任の完遂 |

| 環境戦略 | インターナルカーボンプライシング(ICP)導入 | 脱炭素社会への貢献と将来のリスクヘッジ |

| 財務戦略 | ROIC経営によるキャッシュフロー創出力向上 | 有事の際の投資余力と強靭な財務基盤の構築 |

ローム:パワー・アナログ半導体の供給継続を支えるマルチ生産体制

ロームは、自動車および産業機器市場を注力領域とし、パワー・アナログ半導体で世界トップ10を目指している 。

同社の製品は、EV(電気自動車)の省エネ化や小型化に不可欠なデバイスであり、その供給停止は自動車産業全体に甚大な影響を及ぼす。

そのため、ロームは極めて堅牢なBCPを構築している。

マルチ生産体制と地理的リスクの分散

ロームのBCPの核となるのは、国内外の複数の工場で同一製品を生産できる「マルチ生産体制」である 。

特定の生産拠点に依存することを避けるため、福岡、タイ、マレーシアなどの拠点を最適に配置し、地震や洪水などの地理的リスクを分散させている。

特に、品質の「すり合わせ」が重要なパワー半導体において、異なる拠点で同一品質の製品を安定的に製造できる技術力こそが、同社のレジリエンスの源泉となっている 。

能登半島地震におけるローム・アポロの復旧と代替生産

能登半島地震では、ローム・アポロなどの北陸地方の生産拠点が被災した。ロームは発災後、直ちに従業員の安全確保と設備点検を実施し、早期の操業再開に漕ぎ着けた 。

特筆すべきは、被災した拠点の生産分を、福岡やタイなどの他拠点で速やかに代替生産・補完した点である 。

この迅速な生産シフトにより、車載向けなどの重要製品において顧客への納入影響を最小限に抑えることができた 。

部材調達における在庫戦略とサステナビリティ

ロームは、主要な原材料や部材についてもマルチソース化を推進しており、特定のサプライヤーへの依存を最小限にしている 。

また、供給不安に備えた戦略的な在庫積み増しを常態化させており、サプライチェーンの混乱に対する耐性を高めている 。

さらに、「ロームグループ サプライヤー行動規範」に基づき、人権、労働、環境保全を重視したサステナブル調達を推進しており、定期的な自己評価(SAQ)や監査を通じてサプライチェーンの透明性を確保している 。

村田製作所:DXによる「ワクラ村田」の驚異的復旧とSCMシステムの刷新

村田製作所は、世界シェアNo.1の積層セラミックコンデンサをはじめ、多くの独自製品を保有する電子部品のリーディングカンパニーである。

同社のBCPは、最新のデジタル技術を駆使した「データのレジリエンス」に特徴がある。

ワクラ村田製作所の被災と復旧プロセス

2024年の能登半島地震において、樹脂多層基板「メトロサーク™」を製造するワクラ村田製作所(石川県七尾市)は、工場の再稼働に数か月を要すると判断されるほどの甚大な被害を受けた 。

建屋の損壊、床の隆起に加え、最も深刻だったのは、製造装置の設定データや加工データを格納していたストレージの破損であった 。

しかし、同社は震災からわずか4か月で生産能力を100%に回復させた。この背景には、以下の3つの要素がある 。

- データバックアップの完備: 震災前から推進していたクラウドおよびデータセンターへのバックアップ体制が功を奏し、破損したストレージのデータを迅速に復元することができた。

- グローバルな代替生産の即時実行: 同一製品を製造している中国拠点での代替生産を2週間で準備した。日頃から設備機器を共通化し、技術交流を行っていたことが、スムーズな移行を可能にした。

- DXの力: 生産プロセスが言語化・形式知化されていたため、被災地以外の技術者がリモートで復旧支援や代替生産の立ち上げに関わることができた。

SCMシステムの刷新とリアルタイム可視化

村田製作所は、世界中の拠点の在庫状況、生産進捗、販売予測をリアルタイムで把握できるSCM(サプライチェーンマネジメント)基盤を構築している 。

AIや高度なシミュレーション技術を活用することで、需要の急変にも即応できる体制を整えており、過剰在庫の抑制と欠品防止を両立させている 。

このシステム刷新により、意思決定のスピードが飛躍的に向上し、災害発生時における影響範囲の特定と対策立案を数時間単位で行うことが可能となっている。

以下の表は、村田製作所が能登半島地震から得た教訓と今後の対応策をまとめたものである。

| 教訓となった課題 | 具体的な対策・展望 |

| データの脆弱性 | モノづくりデータの「分散保管」とクラウド化の徹底 |

| トライアンドエラーの限界 | AIを用いたデータ解析によるプロセス最適化と自動復旧スキームの構築 |

| 従業員の負担 | 外観検査へのAI導入による品質管理の安定化と人的ミスの削減 |

| インフラ途絶時の継続性 | 待機電力の削減と再生可能エネルギーによる自立型電源の確保 |

サプライチェーンにおけるサステナビリティと社会的責任

BCPと並行して、主要各社が注力しているのが「サステナブル調達」である。

これは、人権侵害や環境破壊を行っているサプライヤーからの調達を排除することで、コンプライアンスリスクを回避し、持続可能な供給網を維持するための戦略である。

責任ある鉱物調達と人権デュー・ディリジェンス

村田製作所やTDKは、RBA(Responsible Business Alliance)の行動規範をベースとした「サプライヤー行動規範」を策定している 。

特に紛争鉱物(3TG:スズ、タングステン、タンタル、金)に加え、近年ではコバルトやマイカ、リチウムについても、人権侵害や環境破壊に関与していないか厳格なデュー・ディリジェンスを実施している 。

TDKにおいては、マレーシアなどの製造拠点における外国人労働者の「手数料負担なし」での雇用(エシカル・リクルーティング)をサプライヤーに求めるなど、踏み込んだ取り組みを行っている 。

Scope 3への対応とグリーン調達

脱炭素社会の実現に向け、サプライチェーン全体での温室効果ガス(GHG)排出量削減が求められている。

TDKは2024年6月にSBT認定を取得し、原材料調達段階であるScope 3の排出削減に向けて主要サプライヤーへの支援を強化している 。

京セラも「グリーン調達」を推進し、指定する禁止物質を含まない資材調達を徹底することで、環境規制への対応と供給停止リスクの回避を両立させている 。

結論:不確実な時代における供給責任の完遂に向けて

本調査を通じて、日本の主要電子部品メーカーは、能登半島地震などの厳しい試練を乗り越え、BCPを単なる「災害マニュアル」から「デジタルと連動した動的な経営インフラ」へと進化させていることが明らかになった。

各社に共通する成功要因は、以下の3点に集約される。

- 物理的・地理的分散の徹底: 国内外でのマルチ生産体制の構築。

- データのレジリエンス: DXによる製造データの保護とサプライチェーンの可視化。

- パートナーシップの深化: サプライヤーとの理念共有に基づく、サステナブルかつ強靭な調達ネットワークの構築。

今後、地政学的リスクがさらに高まり、気候変動による影響が常態化する中で、日本メーカーが培ってきたこれらのレジリエンス戦略は、世界のエレクトロニクス産業の安定に寄与するだけでなく、日本企業の国際競争力を支える源泉となるであろう。

電子部品メーカーの部材調達とBCP対応は、もはやバックオフィス業務ではなく、企業の生存と成長を左右する最重要の戦略課題として位置づけられるべきである。

引用文献

- 統合報告書 2024 – TDK Corporationhttps://www.tdk.com/system/files/integrated_report_pdf_2024_ja.pdf

- Integrated Report 2024 | Nidec, https://www.nidec.com/files/user/www-nidec-com/sustainability/integrated_report/IntegratedReport2024_JP.pdf

- Murata value report 2024_全頁・閲覧用, https://kitaishihon.s3.isk01.sakurastorage.jp/IrLibrary/6981_integrated_2024_rmnd.pdf

- 有価証券報告書 – TDK Corporation, https://www.tdk.com/system/files/ir_library_report_pdf_lib40410_ja.pdf

- 統合報告書 2024 – INTEGRATED REPORThttps://www.kyocera.co.jp/ir/library/pdf/catalog/integrated_2024.pdf

- 統合報告書2024 | ニデック株式会社 – Nidec, https://www.nidec.com/jp/sustainability/integrated-report/2024/

- ROHM Integrated Report https://micro.rohm.com/jp/financial/integrated-report/JP_rohm_group_integrated_report_2024_view.pdf

震災後4か月で生産能力100%回復―復旧を支えたムラタの総合力と …, https://article.murata.com/ja-jp/article/wakuramurata