現在、スマートフォン、PC、周辺機器、そして産業機器に至るまで、インターフェースの主役はUSB Type-C(以下USB-C)に完全に移行しました。

しかし、設計者や基板実装の現場にとって、USB-Cは従来のUSB 2.0 Micro-Bなどと比較して、「極めて実装難易度が高く、トラブルが起きやすい部品」であることは間違いありません。

24ピンという高密度な端子配置、最大240W(EPR)に達する電力供給、そして40Gbpsを超える超高速通信。

これらを数センチ四方の基板上で安定させるには、単なる回路図の接続以上の知識が求められます。

本記事では、USB-Cの基板実装において、設計段階で考慮すべきSI(信号整合性)から、製造現場での歩留まり向上策、そして市場での破損を防ぐ物理構造まで網羅的に解説します。

USB-C基板実装が「難しい」と言われる3つの理由

USB-Cの実装を検討する際、まず理解すべきはその構造的複雑さです。

従来のUSBコネクタと同じ感覚で設計すると、試作段階で「通信が安定しない」「コネクタがすぐもげる」といった問題に直面します。

超微細な24ピン構造と高密度実装の壁

結論から述べると、USB-Cのピンピッチ(0.5mm間隔)は、一般的なSMT(表面実装)の中でも最高レベルの精度が要求される領域です。

理由は単純です。

コネクタ内部には24本ものピンが収められており、それらが基板上のパッドとはんだ付けされます。

この0.5mmというピッチは、わずかなはんだ量の過多でブリッジ(短絡)を引き起こし、逆に不足すればオープン(未接合)不良を招きます。

具体例を挙げると、多層基板において内層から信号を引き出す際、ビア(Via)の配置場所が制限されます。

高速信号を扱うピンの直下にビアを打つとインピーダンスが乱れるため、オフセット配置が必要になりますが、これが配線スペースを圧迫し、さらなる高密度化を強いる結果となります。

したがって、USB-C実装においては、基板製造メーカーの製造能力(最小L/Sなど)を事前に正確に把握しておくことが、設計の第一歩となります。

物理的な負荷(挿抜ストレス)への耐久性確保

USB-Cは「ユーザーが頻繁に抜き差しする」という特性上、基板実装部品の中で最も大きな機械的ストレスにさらされます。

USB-IF(USB Implementers Forum)の規格では1万回の挿抜耐久性が求められていますが、これはあくまでコネクタ単体の話です。

基板への固定が甘ければ、数回の抜き差しでパッドごと剥離してしまう「ランド剥離」が発生します。

特に、薄型の筐体を目指して「ミッドマウント型(基板の切り欠きに収めるタイプ)」を採用した場合、基板との接合面積が減少するため、強度はさらに低下します。

製造現場では、シェルのはんだ付け強度をいかに確保するか、あるいはスルーホールによる補強をどう組み合わせるかが、製品寿命を左右する大きな分かれ目となります。

高速信号と大電力供給(PD)の両立に伴う設計難度

現代のUSB-Cは、もはや単なるコネクタではなく「電力網」と「超高速通信網」の複合体です。

USB Power Delivery(PD) 3.1規格では、最大48V/5Aの電力を供給します。

一方で、同じコネクタ内をUSB4やThunderboltといった超高速信号が走ります。

大電流による発熱は基板のインピーダンス特性を変化させ、ノイズ(EMI)は通信エラーの原因となります。

例えば、充電を行いながら高速データ転送を行う際、電力ライン(VBUS)からの放射ノイズが差動ペアに干渉しないよう、厳密なアイソレーションが必要です。

この「熱」と「ノイズ」のトレードオフを、限られた基板面積で解決しなければならない点が、USB-C実装の技術的障壁を高くしています。

参考リンク(専門機関):

- USB-IF (Universal Serial Bus Implementers Forum)– 最新の規格書およびコンプライアンス要件の確認

- Hirose Electric (ヒロセ電機) – USB Type-C コネクタ特集– 日本屈指のコネクタメーカーによる実装推奨例

失敗しないUSB-Cコネクタの種類と選定基準

設計の成否は、部品選定の時点で50%が決まります。

コストだけで選ぶと、実装工程で地獄を見るのがUSB-Cの世界です。

16ピン(USB 2.0/充電用) vs 24ピン(フル機能)の使い分け

プロジェクトの目的に応じて、不要なピンを除去した「16ピンタイプ」や「6ピンタイプ」を積極的に検討すべきです。

その理由は、ピン数が減ることでフットプリントに余裕が生まれ、製造歩留まりが飛躍的に向上するからです。

- 24ピン: 高速通信(USB 3.x以上)、DisplayPort Alt Mode、フル機能のPDが必要な場合。

- 16ピン: USB 2.0通信(480Mbps)とPD充電だけで十分な場合(実際には24ピンの構造から高速信号線を抜いたもの)。

- 6ピン: 通信不要、単なる充電ポートとしてのみ利用する場合。

具体的には、IoTデバイスのバッテリー充電専用ポートであれば、6ピンタイプを採用することで、手はんだでの修理も容易になり、基板コストも抑えられます。「何でも24ピン」にするのではなく、機能の絞り込みが実装の信頼性に直結します。

SMTタイプ、スルーホールタイプ、ハイブリッドタイプの強度比較

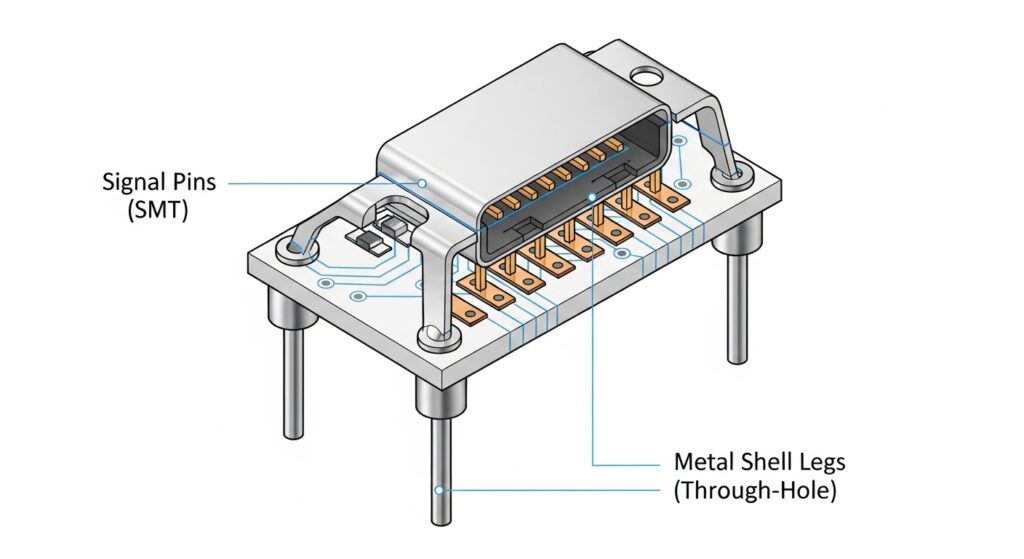

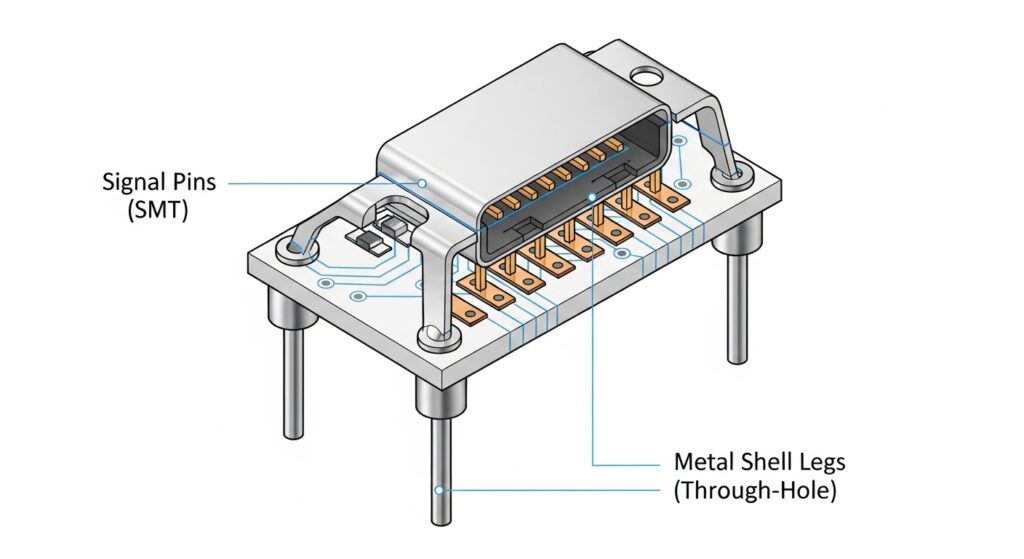

結論として、耐久性が求められるコンシューマー製品においては、信号ピンが表面実装(SMT)で、補強用シェル(脚)が基板を貫通する「ハイブリッドタイプ」が最適解です。

その理由は、機械的な固定力と電気的な信号品質のバランスにあります。

USB-Cコネクタの固定方法は主に以下の3種類に大別されます。

- オールSMTタイプ: 信号ピンも補強用シェルもすべて表面に実装。基板に穴を開けないため裏面配線が自由ですが、剥離強度ははんだの接着力のみに依存するため、最も弱いです。

- オールスルーホールタイプ: すべてのピンが基板を貫通。最強の固定力を誇りますが、24ピンすべてをスルーホール化すると配線スペースを極端に圧迫し、多層基板のコストが跳ね上がります。

- ハイブリッドタイプ: 信号ピンはSMT、シェルの脚だけをスルーホールで固定。現在最も普及している形式で、抜き差しの負荷をスルーホールで受け止めつつ、高密度な配線を可能にします。

具体例を挙げると、スマートフォンのように毎日充電ケーブルを抜き差しするデバイスでは、ハイブリッドタイプ、あるいは基板を挟み込む「ミッドマウント型」が必須となります。

設計者は、製品の想定使用回数と基板面積を天秤にかけ、適切な固定方式を選択しなければなりません。

防水性能(IPX7/8)を求める場合の注意点

防水仕様のUSB-C実装は、単に「防水コネクタを選ぶ」だけでは不十分であり、筐体と基板、そしてコネクタ間の「ガスケット設計」が成否を分けます。

理由は、水圧がかかった際に、コネクタの隙間からではなく「コネクタと基板の境界」や「コネクタと筐体の隙間」から浸水するケースが圧倒的に多いためです。

防水コネクタ(IPX8等)は、通常、コネクタ外殻にシリコン製のOリングやガスケットを装着するための溝が備わっています。

実装時の注意点として、リフロー工程の熱でこれらの防水部材が劣化しないよう、耐熱仕様の確認が必須です。

また、基板側の設計では、コネクタ周辺に背の高い部品を配置せず、ガスケットが均一に筐体に密着する「フラットな領域」を確保することが不可欠です。

【設計編】信頼性を担保するフットプリントと配線設計(SI/PI)

USB-Cは、最大10Gbps(USB 3.2 Gen2)やそれ以上の高速信号を扱います。

基板設計(アートワーク)におけるわずかなミスが、致命的な通信エラーや発熱を招きます。

差動信号のインピーダンスコントロール(90Ω)

USB-Cの高速信号ライン(TX/RXペア)は、必ず「差動インピーダンス90Ω」で設計し、ペア間の配線長等長化(スキュー調整)を徹底してください。

インピーダンスが整合していない場合、信号の反射が発生し、アイパターン(信号の品質指標)が崩れます。

具体的には、以下のルールを守る必要があります。

- 等長配線: ペア内の長さ誤差を±0.125mm(5mil)以内に抑える。

- ビアの最小化: 可能な限り表面層で配線を完結させ、層間移動を行う場合は必ず「GNDリターンビア」を近傍に配置する。

- ガードトレース: 他の信号線(特にCCラインやSBUライン)からのクロストークを防ぐため、十分なクリアランスを確保する。

GNDビア配置によるEMI/ノイズ対策の極意

USB-C実装において、GND(グランド)は単なるマイナス極ではなく、「ノイズの逃げ道」であり「リターンパス」です。

コネクタのGNDパッド直下、および周辺には、可能な限り多くの「ステッチング・ビア」を配置してください。これにより、高周波ノイズが基板の外層に放射されるのを防ぎ、EMI(電磁妨害)耐性を高めることができます。特に、プラグのメタルシェルが接続されるGNDパッドは、ベタGNDに強力に接続し、シャーシGNDとのインピーダンスを最小化することが、EMC試験(VCCIやCEマーキング)をパスする鍵となります。

USB PD対応:大電流を支えるパターン幅とサーマル設計

5A(100W/240W)クラスのUSB PDに対応する場合、VBUSおよびGNDラインのパターン幅は、温度上昇を20℃以下に抑える計算で設計しなければなりません。

一般的な18μm厚の銅箔では、5Aを流すには非常に広いパターン幅が必要になります。

スペースが限られる場合は、多層基板の内層も活用し、複数の層をビアで接続して「電流の通り道」を立体的に確保する手法が有効です。

また、USB PDコントローラIC周辺は非常に発熱しやすいため、サーマルビアを配置して裏面の銅箔プレーンに熱を逃がす「放熱設計」が不可欠です。

これを怠ると、充電中にデバイスが熱暴走したり、最悪の場合はコネクタ付近の基板が炭化する事故に繋がります。

【製造編】実装不良をゼロにするリフロー・はんだ付け技術

設計が完璧でも、製造(実装)工程で不備があれば不良品となります。

特にUSB-Cは、そのピン密度ゆえに「目に見えない不良」との戦いになります。

メタルマスクの開口設計:はんだブリッジを防ぐために

USB-Cの実装歩留まりを左右する最大の要因は、メタルマスク(ステンシル)の開口形状と厚みの選定です。

0.5mmピッチの端子に対し、単純な矩形の開口を行うと、リフロー時にはんだが横に広がり、隣接ピンとブリッジを起こします。

- 対策: 開口部をパッドサイズに対して10〜20%程度小さくする「アパーチャ・リダクション」や、はんだが逃げやすいように「涙型(ティアドロップ)」や「角丸」の形状を採用することが推奨されます。

- 厚み: 一般的には0.10mm〜0.12mmの厚みが適正です。これより厚いとはんだ量過多でブリッジが発生しやすくなり、薄いとシェル部分の強度が不足します。

自動光学検査(AOI)およびX線検査でのチェックポイント

USB-Cのピンはコネクタ本体の下に隠れていることが多いため、外観検査(AOI)だけでは不十分であり、重要なプロジェクトでは「X線検査」が必須です。

AOIでは、フィレット(はんだの盛り上がり)の有無は確認できても、ピンの下で発生している「ボイド(気泡)」や「微細なブリッジ」は見逃されるリスクがあります。X線検査を用いることで、接合部内部の状態を可視化し、はんだの濡れ広がりが適正かどうかを定量的に判断できます。

手はんだ(試作時)でのコツと治具の活用

試作や修理でUSB-Cを「手はんだ」する場合、高機能なフラックスの使用と、適切な温度管理が可能なはんだごてが不可欠です。

24ピンを1本ずつはんだ付けするのは至難の業です。プロの現場では、以下の手順が取られます。

- パッドに薄くはんだを予備はんだする。

- 強力なフラックスを塗布する。

- 「引きはんだ(ドラッグソルダリング)」の手法で、表面張力を利用して一気に流す。

ただし、この手法は高い熟練度を要するため、試作段階であっても、可能な限り小型のリフローオーブン(卓上リフロー)を使用することを強く推奨します。

参考リンク(製造技術):

- IPC-A-610– 電子組立品の受入基準(世界標準)

- Taiyo Yuden (太陽誘電) – 基板実装のポイント– ノイズ対策部品と実装技術の相関

物理的強度を最大化する「補強メカニズム」の最適解

USB-C実装において、電気的特性と並んで重要なのが「機械的強度」です。

ユーザーによる手荒な抜き差しや、落下時の衝撃に耐えうる設計は、製品の返品率を直接左右します。

基板エッジへの配置工夫とシェルのはんだ固定

結論から言えば、コネクタは基板のエッジから「わずかに後退させて配置(オフセット)」し、シェルの固定ピンをベタGNDに強力に接続することが最強の補強となります。

理由は、コネクタが基板の端ギリギリにあると、プラグを上下にこじった際の応力がすべてはんだ接合部に集中するためです。

数ミリ内側に寄せることで、筐体(ケース)側のカットアウトと連携し、物理的なストッパーとして機能させることができます。

具体例として、最新のノートPCやスマートフォンでは、コネクタのシェルに複数のスルーホールピン(DIPピン)を持たせ、それを多層基板の全層に渡ってベタGNDと接続しています。

これにより、はんだが「杭」のような役割を果たし、剥離強度を劇的に向上させています。

ポッティングやエポキシ樹脂による補強の是非

過酷な環境(車載、産業機器など)で使用される場合は、はんだ付け後にエポキシ樹脂やアンダーフィル材でコネクタ周囲を固める手法が有効です。

その理由は、樹脂がはんだ接合部にかかる応力を分散させ、振動や衝撃によるクラック(ひび割れ)の発生を抑制するからです。

ただし、注意点があります。樹脂の熱膨張係数(CTE)が基板やコネクタと大きく異なる場合、逆に熱サイクルによって接合部を破壊するリスクがあります。

また、樹脂がコネクタ内部に侵入すると接点不良を招くため、製造工程での精密なディスペンス制御が求められます。

よくあるトラブル事例と解決策(FAQ)

現場で頻発する、設計者が陥りやすい「罠」とその対策をまとめました。

Q1: USB-Cケーブルを挿しても「充電されない」または「認識されない」

A: CCライン(Configuration Channel)のプルダウン抵抗(5.1kΩ)を確認してください。

USB-Cでは、CCピンの状態を見て「ホスト」か「デバイス」かを判定します。

デバイス側(受け側)として設計する場合、CC1とCC2の両方に個別の5.1kΩ抵抗を配置し、GNDへプルダウンする必要があります。これを忘れると、ACアダプタ側が「何も接続されていない」と判断し、電力を供給しません。

Q2: 高速通信中にデータが途切れる

A: 差動ペア近傍の「アンチパッド」設計とビアの残端(スタブ)を確認してください。

多層基板で信号層を移動する際、ビアを通過した後に残る「スタブ(不要な配線の残り)」がアンテナとなり、高周波を反射・放射させます。

超高速通信(USB4等)では、バックドリル加工によるスタブの除去、あるいは信号の反転層への移動を最小限にする設計が不可欠です。

Q3: コネクタ周辺が異常に熱くなる

A: VBUS接点のはんだ濡れ不良、またはパターン幅の不足が原因です。 特に100W以上の給電を行う場合、接触抵抗がわずかに高いだけで、ジュール熱によりコネクタが溶融する事故が起きます。

リフロー後のX線検査で、VBUSピンの「はんだフィレット」が十分に形成されているかを全数確認すること、および熱設計のシミュレーションを事前に行うことが必須です。

まとめ:USB-C実装は「設計と製造の対話」から始まる

USB-Cの基板実装は、単なる部品の配置作業ではありません。電気工学(高速信号)、熱力学(電力供給)、材料工学(はんだ技術)、そして機械工学(物理強度)のすべてが融合した、極めて高度なエンジニアリング領域です。

設計者は製造現場の制約を知り、実装担当者は設計の意図(なぜこのインピーダンスなのか)を理解する。

この「対話」こそが、高品質な製品を生み出す唯一の近道です。

本ガイドを参考に、USB-Cの特性を正しく理解し、手戻りのない設計・製造を実現してください。

さらに深く学ぶための推奨ソース:

- Molex (モレックス) – USB Type-C コネクタ設計ガイド– 世界最大手のコネクタメーカーによる詳細資料

- TE Connectivity – USB Type-C 接続ソリューション– 産業用・車載用実装の信頼性データ