ハードウェア開発において、基板実装(PCBA)のパートナー選びはプロジェクトの成否を分ける極めて重要なプロセスです。

「検索で上位に出てきたから」「ランキングサイトで1位だったから」という理由だけでメーカーを選定し、後になって「通信不良が多発した」「納期が大幅に遅れた」といったトラブルに直面するケースは、2026年現在も後を絶ちません。

結論から申し上げますと、基板実装メーカーに「万人に共通する絶対的な1位」は存在しません。

AI搭載のエッジデバイスを1万台量産したい場合と、PoC(概念実証)のための試作を3日で仕上げたい場合では、最適な工場は全く異なるからです。

この記事では、長年エレクトロニクス業界のサプライチェーンを見てきた筆者の視点から、2026年の最新市場動向を踏まえ、あなたのプロジェクトの目的(試作・量産・特殊仕様)に合わせた「本当に使える」基板実装メーカーと、失敗しない選定基準を徹底解説します。

なぜ「ランキング」だけで選ぶと失敗するのか?プロが教える選定基準

多くのエンジニアや調達担当者が陥りやすい罠があります。

それは、ネット上のランキング情報を鵜呑みにして、自社の要件に合わない「オーバースペックな大手」や「安さだけが売りの工場」を選んでしまうことです。

基板実装メーカーを選定する際は、以下の3つの軸で自社の立ち位置を明確にする必要があります。

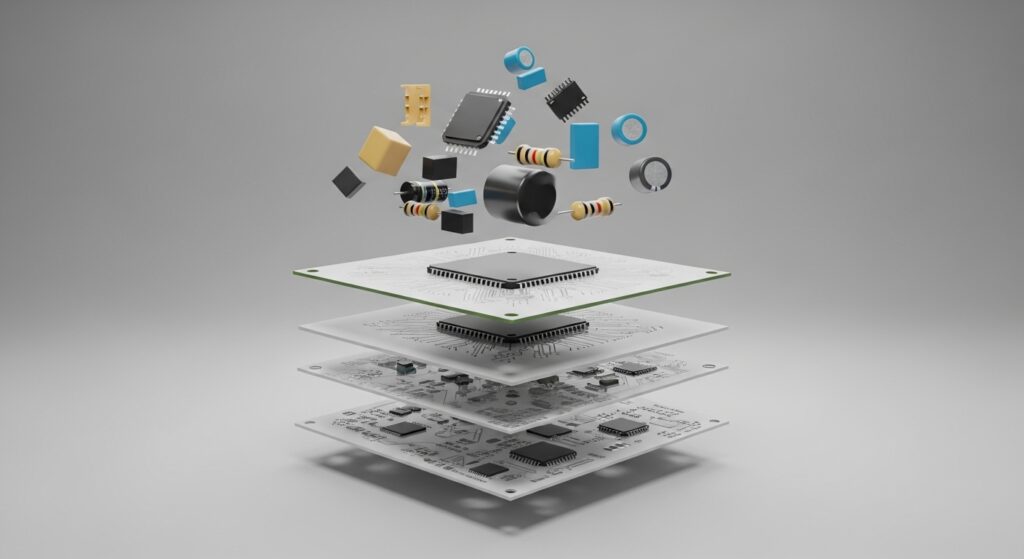

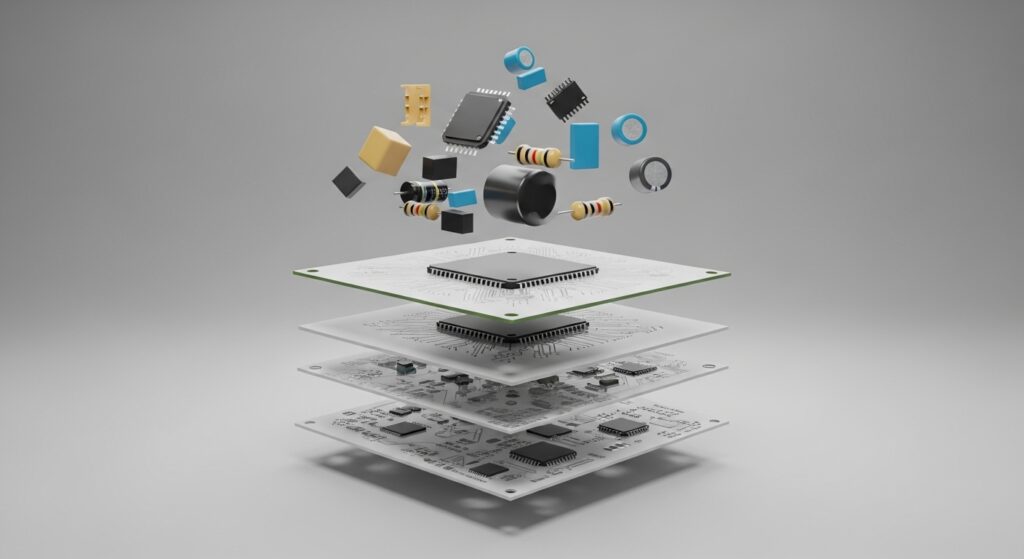

「試作」と「量産」では求められる設備とノウハウが真逆

まず理解すべきは、試作と量産は全く別のスポーツであるということです。

試作特化型メーカーの強みは「柔軟性」と「速度」です。

最新のスマートファクトリー化が進んだ工場では、データのアップロードから数分でマウンター(部品搭載機)のプログラムを自動生成するシステムも導入されています。

これにより、1枚からの注文でも超短納期が可能です。しかし、手作業や汎用ラインへの依存度が残る工程もあるため、単価は高くなりがちです。

一方、量産特化型メーカーの強みは「効率」と「品質の安定」です。高速マウンターやAI搭載の自動検査機(3D-AOI)を駆使し、数千枚を短時間で処理します。

その代わり、初期費用(イニシャルコスト)が高額で、小ロットの注文は断られるか、割高な見積もりが出されます。

あなたのプロジェクトが現在どのフェーズにあるのかによって、選ぶべきランキングのカテゴリが変わります。

品質保証体制(ISO・検査機器)の確認は必須

「安かろう悪かろう」が許されないのが基板実装の世界です。

特に2026年は、EV(電気自動車)や産業用ロボットの普及に伴い、品質基準が以前よりも厳格化しています。

選定時には以下の点を必ずWebサイトやヒアリングで確認してください。

- 認証取得: ISO9001(品質マネジメント)は最低ライン。車載ならIATF16949、医療ならISO13485を取得しているか。

- 最新検査設備: 3D-AOI(3次元自動外観検査機)やX線検査装置(CTスキャン機能付き)を自社で保有しているか。特にBGAやLGAといった底面端子部品の実装には必須です。

- トレーサビリティ: 不良が発生した際、どのリールの部品をいつ使ったか追跡できるデジタル管理体制(DX)が整っているか。

これらが明記されていないメーカーは、たとえコストが安くてもリスクが高すぎます。

部品調達能力(商社機能)の有無がコストを左右する

基板実装において、実は「実装加工費」以上にコストを左右するのが「部品調達」です。

優れた実装メーカーは、強力な部品調達網(商社機能)を持っています。

Digi-KeyやMouserなどの通販サイトから定価で買うのではなく、メーカー直接取引や独自のグローバル調達ルートで安価に部品を仕入れる力があるかどうかを確認しましょう。

特に、地政学リスクによるサプライチェーンの分断が懸念される昨今では、「部品在庫を持っている」「代替品(セカンドソース)を即座に提案できる」メーカーの価値は計り知れません。

これを「ターンキーサービス」と呼びますが、このサービスの質がトータルコストを決定づけます。

【目的別】基板実装メーカーおすすめランキング・厳選比較(2026年最新版)

それでは、具体的なメーカーの紹介に移ります。ここではあえて順位付けを行わず、ユーザーの「目的」に合わせて最適なプレイヤーを分類・推奨します。

1. 【スピード・試作重視】小ロット・短納期に強いメーカー

開発段階のエンジニアや、数十枚程度の小規模生産を行いたい場合に最適なのが、以下の「ネット通販型」および「試作特化型」のメーカーです。

Web上で即時見積もりが可能な利便性が特徴です。

- https://www.google.com/search?q=P-ban.com(ピーバンドットコム)

- 特徴: 国内シェアNo.1クラスのプラットフォーム。「1-Click見積もり」のUIが洗練されており、基板製造から実装まで完全ワンストップ。

- 推奨理由: 初心者でも発注ミスが起きにくいサポート体制があり、納期遵守率が非常に高い。2026年現在も、まずはここを基準に見積もりを取るのが業界の定石です。

- 参考リンク: P-ban.com公式サイト

- PCBE(ピーシービーイー)

- 特徴: 試作実装に特化した老舗。難易度の高い手載せ実装や、BGAのリワーク(交換・再実装)など、他社が嫌がる細かい要望に柔軟に対応する技術力があります。

- 推奨理由: 「機械では実装不可能な形状だが、どうしても試作したい」というような、イレギュラーな案件の相談先として非常に頼りになります。

- JLCPCB(ジェーエルシーピーシービー)

- 特徴: 中国の巨大プリント基板メーカー。圧倒的な安さとスピードは健在。

- 推奨理由: コスト最優先の個人開発や、品質要件がそれほど厳しくないPoC段階のプロトタイプに最適。近年は高多層基板の品質も向上しており、使い分けが重要です。

2. 【コスト・量産重視】中〜大ロット生産に強いメーカー

製品仕様が固まり、数百枚〜数万枚の量産を行うフェーズです。

ここではEMS(Electronics Manufacturing Service)としての総合力が問われます。

- 加賀電子(Kaga Electronics)

- 特徴: 独立系エレクトロニクス商社の最大手。部品調達力が圧倒的で、ベトナムやタイ、メキシコなどグローバルに生産拠点を持ちます。

- 推奨理由: 部品コストを極限まで抑えつつ、安定した品質で量産したい場合の大本命。設計段階からのVA/VE(価値分析・価値工学)提案力も高く、コストダウンのパートナーとして優秀です。

- シークス(SIIX)

- 特徴: 海外展開に強いグローバルEMSの代表格。

- 推奨理由: 海外市場への展開を視野に入れている場合や、大量生産によるスケールメリットを最大限享受したい場合に適しています。

- キョウデン

- 特徴: 国内工場での一貫生産体制が強み。試作から量産への移行(トランスファー)が非常にスムーズです。

- 推奨理由: 「サプライチェーンリスクを避けるために国内生産回帰(リショアリング)したい」というニーズに対し、国内生産の安心感と合理的なコスト構造で応えてくれます。

3. 【特殊・高難易度】フレキシブル基板や高密度実装に強いメーカー

5G/6G通信機器、ウェアラブルデバイス、医療機器など、特殊な技術が必要な場合です。

- 日本メイコー

- 特徴: 車載基板や高多層基板、ビルドアップ基板などの高難易度基板で世界トップクラスのシェア。

- 推奨理由: 通常のメーカーでは断られるような微細ピッチの実装や、特殊素材の基板が必要な場合、メイコーの技術力が不可欠になります。

- 沖電線(OKI)

- 特徴: フレキシブル基板(FPC)の実装技術に定評があります。

- 推奨理由: ロボットアーム内の可動部配線や、立体的な実装が必要な製品など、FPC実装における信頼性は抜群です。

実装コストを最適化するためのプロの視点

見積書を見た際、単に「合計金額」だけを見ていませんか?コストダウンを狙うなら、その内訳を理解し、構造的に安くなる発注方法を選ぶ必要があります。

イニシャルコストとランニングコストのバランス

見積もりには大きく分けて2種類の費用が含まれます。

- イニシャルコスト(初期費用):

- メタルマスク代(ハンダを印刷するための版)

- マウンタープログラム作成費

- テスト治具製作費

- ランニングコスト(変動費):

- 基板代

- 部品代

- 実装加工費(1点あたり◯円)

小ロットの場合、1枚あたりの単価に占める「イニシャルコスト」の割合が非常に大きくなります。

プロのアドバイス: 試作段階では「メタルマスク不要」のジェットプリンター印刷方式(はんだジェット)を採用しているメーカーを選ぶか、あるいは将来の量産を見越して「量産時も流用可能な高品質マスク」をあえて最初に作っておくか、戦略を決めることが重要です。2026年現在は、簡易マスクでも精度の高い実装ができる技術も普及しています。

支給部品とターンキー(全部品調達)の使い分け戦略

「部品は自分たちで買って送ったほうが安い(支給)」と考える方が多いですが、これは必ずしも正解ではありません。

部品支給は、管理コスト(員数確認、梱包、発送)が自社にかかる上、万が一の実装不良時に「部品が悪かったのか、実装が悪かったのか」の責任分界点が曖昧になりがちです。

プロのアドバイス: 特殊なSoCやセンサーなど、入手困難で高額な部品のみを「支給」とし、抵抗やコンデンサなどの汎用部品は実装メーカーにお任せする「一部支給・一部ターンキー」が最もバランスの良い方法です。

多くのメーカーはチップ抵抗などをリール単位で大量在庫しており、自社で買うより安く提供してくれるケースが多いからです。

見積もり依頼時に担当者が必ず確認すべきチェックリスト

最後に、メーカーへ問い合わせる前に準備すべき事項をまとめました。これらが整っていないと、正確な見積もりが出ないばかりか、トラブルの元になります。

ガーバーデータとBOM(部品表)の不整合を防ぐコツ

最も多いトラブルが、設計データ(ガーバー)上の部品配置と、部品表(BOM)の内容が一致していないことです。

- BOMにはメーカー名と型番(Full Part Number)を正確に記載する。

- 代替品(Alternates)の使用可否を明記する。

- 実装しない部品(未実装部品)がある場合は、BOMと図面の両方で明確に指示する。

納期定義のすり合わせ

「納期:2週間」という記載があった場合、それが何を指すのか確認しましょう。

- 部材が揃ってからの2週間か?(発注してから部材調達に1ヶ月かかる場合がある)

- 実働日(営業日)か、カレンダー日か?

- 工場出荷日か、手元に届く着日か?

この認識ズレは、プロジェクトのスケジュールを崩壊させる要因になります。「部材が全て工場に揃った日(部材イン)から、貴社工場を出荷するまでの実働日数」を確認するのが確実です。

まとめ

2026年における基板実装メーカー選びにおいて「ランキング1位」が必ずしもあなたの正解ではありません。

- スピード重視・試作なら: P-ban.comなどのWeb完結型・DX推進企業

- コスト重視・量産なら: 加賀電子やキョウデンなどの商社・EMS機能を持つ企業

- 特殊技術が必要なら: メイコーや沖電線などの専門技術保有企業

まずは自社のプロジェクトが「試作フェーズ」なのか「量産フェーズ」なのかを定義し、上記で紹介したカテゴリの中から3社ほどピックアップして見積もりを依頼してみてください。

その際、単なる金額だけでなく、担当者のレスポンスの早さや、部品調達の提案力(代替案など)を見ることで、長く付き合えるパートナーかどうかが見極められるはずです。

| 企業名 | リンク先URL | 備考 |

| P-ban.com | https://www.p-ban.com/ | 1-Click見積もりページへの直リンクでも可 |

| PCBE | https://www.pcbe.co.jp/ | トップページ |

| JLCPCB | https://jlcpcb.com/ | グローバルサイト(日本語対応あり) |

| 加賀電子 | https://www.taxan.co.jp/ | または https://www.kagahei.com/ (HDサイト) |

| シークス | https://www.siix.co.jp/ | トップページ |

| キョウデン | https://www.kyoden.co.jp/ | トップページ |

| 日本メイコー | https://www.meiko-elec.com/ | トップページ |

| 沖電線 | https://www.okidensen.co.jp/ | トップページ |

| キーワード | リンク先URL | 設置推奨箇所 |

| Digi-Key | https://www.digikey.jp/ | 「部品調達能力」のセクション |

| Mouser | https://www.mouser.jp/ | 「部品調達能力」のセクション |

| ISO9001 | https://www.jqa.jp/service_list/management/service/iso9001/ | 日本品質保証機構(JQA)の解説ページなど |

| IATF16949 | https://www.jatf.or.jp/ | 日本自動車車体工業会などの関連ページ |