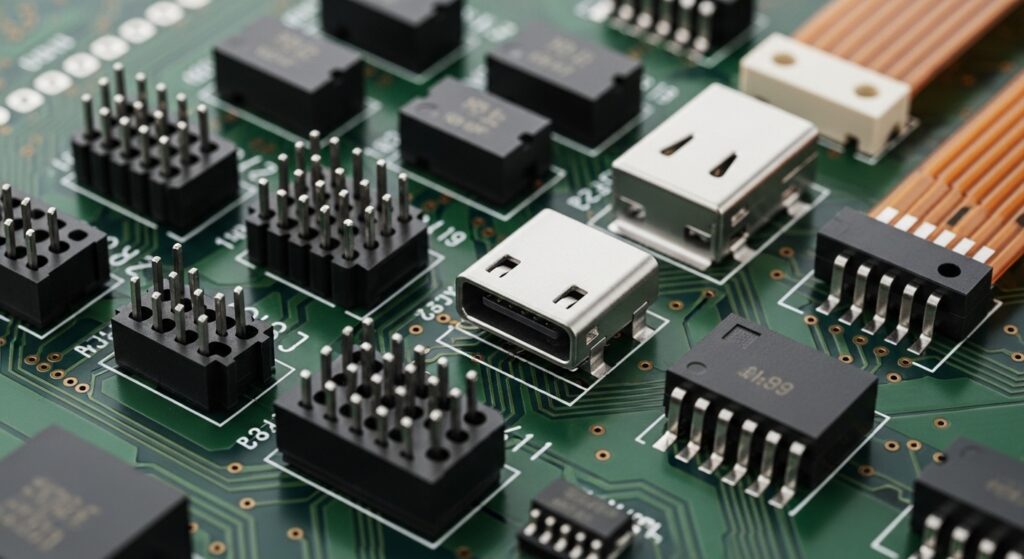

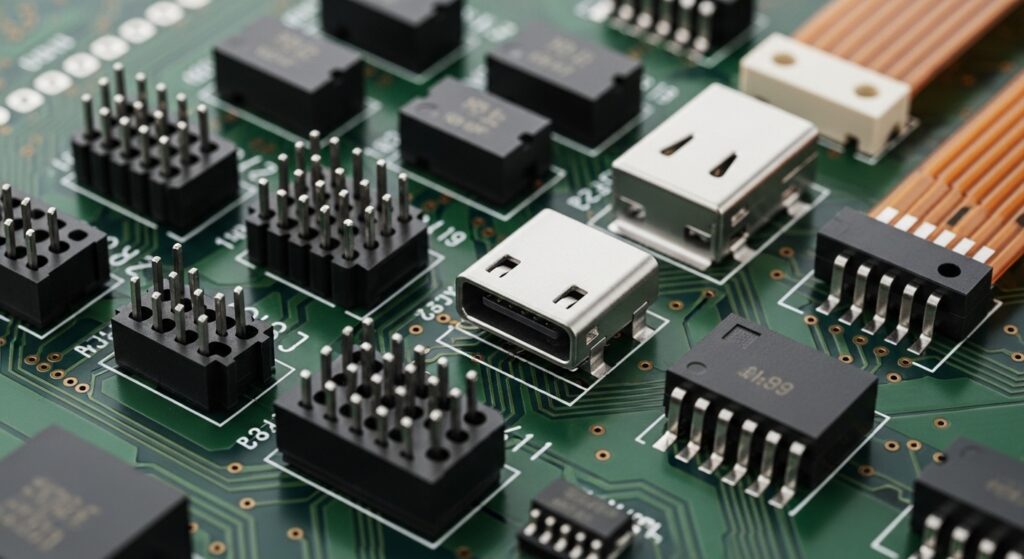

現代の電子機器において、基板実装(PCB Assembly)の成否を分けるのはコネクタであると言っても過言ではありません。

ICや受動部品が小型化・標準化される一方で、コネクタは物理的なインターフェースとしての役割を担い続けており、実装現場では最も扱いが難しく、かつ不良が発生しやすい部品の一つです。

本記事では、電子部品商社や製造現場のプロフェッショナル向けに、コネクタの実装技術、選定の要諦、そして歩留まり向上のための具体的な手法を徹底的に解説します。

2. コネクタの種類と実装形態の最適選定

基板実装においてコネクタを選定する際、まず直面するのが実装形態の選択です。

製品の用途、必要な強度、そして生産コストによって、最適な選択は異なります。

2.1 表面実装(SMT)コネクタのメリットと課題

現在の主流は、基板の片面または両面に部品を配置できる表面実装(SMT)タイプのコネクタです。

結論から述べると、小型化と生産効率を最優先するならば、SMTコネクタが第一選択となります。

理由は、自動実装機(マウンター)での高速搭載が可能であり、基板の裏面を有効活用できるためです。

具体例として、スマートフォンやPCに搭載されるUSB Type-CコネクタやFPCコネクタが挙げられます。

これらは高密度実装が求められるため、SMTが不可欠です。しかし、物理的な抜き差し荷重に弱いという課題があります。

はんだ接合部のみでコネクタを保持するため、頻繁な着脱が行われる箇所では、ランド剥離のリスクを考慮しなければなりません。

したがって、SMTを採用する場合は、シェル部分に補強用の「タブ(はんだ付け用の足)」を持つタイプを選定し、接合面積を稼ぐことが重要です。

2.2 挿入実装(DIP)コネクタの強度と信頼性

一方で、堅牢性が求められる産業機器や車載分野では、依然として挿入実装(DIP/スルーホール)コネクタが根強い信頼を得ています。

結論として、高い物理的ストレスがかかる部位にはDIPコネクタを採用すべきです。

理由は、基板の貫通穴にはんだを充填することで、はんだ接合部が「アンカー(錨)」のような役割を果たし、SMTと比較して圧倒的な剥離強度が得られるからです。

例えば、電源ケーブルの接続部や、作業者が手作業で抜き差しする外部インターフェースなどは、DIPタイプが適しています。

ただし、基板の裏面にリードが突き出るため、両面実装の制約になる点や、手はんだ・フロー槽といった工程の追加によるコスト増がデメリットとなります。

2.3 スルーホールリフロー(THR)という第3の選択肢

最近注目されているのが、DIPコネクタをリフロー工程で実装する「スルーホールリフロー(THR)」技術です。

結論として、強度と生産性を両立させたい場合は、THR対応コネクタの導入を検討してください。

理由は、リフロー工程の中で他のSMT部品と同時に、DIPコネクタのはんだ付けを完了させることができるからです。

具体的には、耐熱性の高い樹脂を使用したDIPコネクタを使い、あらかじめスルーホール周辺に多めにクリームはんだを印刷しておきます。

リフロー時にそのはんだが溶けて穴の中に吸い込まれることで、DIPの強度とSMTの生産効率を同時に手に入れることができます。

この手法は、実装工程をリフロー1回に集約できるため、トータルコストの削減に直結します。

3. 実装工程における品質管理のポイント

コネクタを高品質に実装するためには、一般的な受動部品とは異なる管理基準が必要です。

3.1 クリームはんだ印刷:メタルマスクの開口設計

コネクタ実装の品質は、印刷工程で8割が決まると言っても過言ではありません。

結論として、コネクタの端子形状に合わせた「専用のメタルマスク開口設計」を行ってください。

理由は、コネクタは熱容量が大きく、また端子の平坦度(コプラナリティ)にバラつきが出やすいため、標準的な印刷量でははんだ不足に陥りやすいからです。

具体的には、微細ピッチのコネクタであれば、ブリッジを防ぐために「千鳥形状」の開口にしたり、逆に強度が必要なタブ部分には「オーバープリント(ランドより大きく印刷する)」を施したりする工夫が必要です。

適切なはんだ量を供給することが、後工程でのリワークを減らす最大の防御策となります。

3.2 搭載工程:吸着ノズルの選定と部品認識

自動実装機において、コネクタは「エラーの温床」になりがちです。

結論として、コネクタの重心と吸着面を正確に把握し、最適なノズルを選定してください。

理由は、コネクタは長尺物や異形物が多く、中心からずれた位置で吸着すると、移動時の振動で部品が傾き、搭載位置ズレを引き起こすからです。

例えば、上面が平坦でないコネクタの場合、専用の特殊ノズルを製作するか、吸着用の「吸着フィルム(カプトンテープなど)」が貼られたモデルを選定する必要があります。

また、カメラ認識においても、リードの先端を認識するのか、ボディの外形を認識するのかを明確に設定しなければなりません。

3.3 リフロー工程:熱容量を考慮したプロファイル設定

コネクタは基板上で最も熱容量が大きい部品の一つです。

結論として、コネクタ周辺のはんだが完全に溶融するよう、温度プロファイルを最適化してください。

理由は、コネクタのハウジング(樹脂部分)が熱を遮り、影になる部分のはんだが溶け残る「未溶融(芋はんだ)」が発生しやすいためです。

具体例として、基板上に熱電対を貼り付け、コネクタのリード直下の温度を実測することが不可欠です。

プリヒート(予熱)時間を十分に確保し、基板全体の温度差(デルタT)を小さくすることで、コネクタの熱変形を防ぎつつ、確実な接合を実現できます。

4. コネクタ実装における「5大トラブル」と解決策

コネクタの実装現場では、他の部品では見られない特有の不良モードが存在します。

ここでは、発生頻度が高く、かつ歩留まりに直結する5つのトラブルとその根本的な解決策を解説します。

4.1 リードの浮き・はんだ濡れ不良

結論から述べると、リードの浮き対策にはコネクタのコプラナリティ(平坦度)管理と、メタルマスクによる厚付けが不可欠です。

理由は、コネクタは多ピンであるため、わずかなリードの反りや歪みが、基板ランドとの接触不良を引き起こしやすいからです。

特に0.1mm以上のコプラナリティのバラつきは、リフロー時のはんだ濡れ上がりを阻害し、オープン不良の原因となります。

具体例として、狭ピッチコネクタでは、メタルマスクの厚みを局所的に増す「段付けマスク」を採用し、はんだ供給量を意図的に増やすことで、多少のリードの浮きをカバーする手法が有効です。

4.2 ブリッジの発生メカニズム

結論として、0.5mmピッチ以下の微細コネクタにおいてブリッジを防ぐには、はんだ印刷の「抜け性」と「位置精度」を極限まで高める必要があります。

理由は、コネクタのリード間隔は非常に狭く、印刷時のわずかな滲みや、リフロー時の加熱によるはんだの流動が隣接するピン同士を短絡させてしまうからです。

具体的には、メタルマスクに撥水コーティングを施すことや、ランド形状を「長方形」ではなく、先端を細くした「ティアドロップ形状」に設計することで、はんだがリード側に引き寄せられる力を利用し、ブリッジを抑制することが可能です。

4.3 コネクタハウジングの熱変形

結論として、リフロー工程での熱変形を防ぐには、LCP(液晶ポリマー)などの高耐熱樹脂を採用したコネクタを選定すべきです。

理由は、安価なナイロン系樹脂などは、リフローの高温下で強度が低下し、ハウジングが反ったり、内部のコンタクト(端子)が動いてしまったりすることがあるからです。

これにより、実装後に相手方コネクタが嵌合できないという致命的な欠陥が生じます。

具体例として、鉛フリーはんだ(ピーク温度250℃前後)を使用する場合は、必ずデータシートでリフロー耐熱温度を確認し、推奨されるプロファイルから外れないように炉の設定を管理してください。

4.4 実装後の剥離・クラック

結論として、はんだ接合部のクラックを防ぐには、基板とコネクタの熱膨張係数(CTE)の差を考慮した設計が必要です。

理由は、基板(FR-4)とコネクタの樹脂筐体では熱による伸び率が異なるため、リフロー後の冷却過程や使用環境下の温度変化で、はんだ接合部に常にストレスがかかるからです。

具体的には、大型のコネクタであれば、はんだ付け部分以外に「固定用ボス(突起)」や「ネジ止め」を併用し、はんだだけに物理的な負荷をかけない構造にすることが、長期信頼性を保つ鍵となります。

4.5 コンタミネーション(接触不良)

結論として、実装工程後の接触不良を防ぐには、フラックスの飛散防止と洗浄管理が重要です。

理由は、リフロー時にフラックスが爆ぜてコンタクト(接触点)に付着したり、洗浄液の残留が絶縁不良を引き起こしたりするからです。

具体的には、低飛散型のクリームはんだを選定するとともに、コネクタの開口部を耐熱テープなどでマスキングしてリフローに通す手法が、特に車載などの高信頼性基板では推奨されます。

5. 歩留まりを劇的に改善する「設計(DFM)」のインサイト

実装の品質は製造現場の努力だけでなく、設計段階の配慮で決まります。これをDFM(Design for Manufacturing)と呼びます。

5.1 ランド設計とソルダーレジストの重要性

結論として、ランドの間には必ず「レジストダム(堤防)」を設けてください。

理由は、レジストがないと、はんだが配線パターン側に流れてしまい、肝心の端子部分のはんだ量が不足する「はんだ食われ」が発生するからです。

具体的には、0.4mmピッチなどの極小コネクタではレジストダムを形成することが難しいため、あえて「ノンソルダーレジスト定義(NSMD)」を採用し、ランドの周囲を大きく逃げることで、はんだの密着力を高める手法も有効です。

5.2 コネクタ配置と基板の反り対策

結論として、コネクタは基板の「長辺中央」には配置せず、可能な限り角や支持点に近い場所に配置すべきです。

理由は、リフロー炉内やその後の工程で基板は必ず「反り」を生じますが、長辺中央はその変形量が最も大きく、コネクタの接合部に最大級のストレスがかかるからです。

具体例として、どうしても中央に配置が必要な場合は、基板の層構成を上下対称にする、あるいは実装時に「搬送治具(パレット)」を使用して強制的に平坦度を保つといった対策を講じてください。

5.3 自動検査(AOI/X線)を容易にするレイアウト

結論として、検査機が「見やすい」レイアウトを心がけてください。

理由は、コネクタの背が高いと、その影に隠れた部品の検査ができなくなるからです。

具体的には、コネクタの周囲3mm〜5mm以内には背の高い部品を配置しない「クリアランス」を確保することで、光学自動検査(AOI)の精度が上がり、目視検査のコストを削減できます。

6. まとめ:次世代コネクタ実装に求められる視点

基板実装におけるコネクタは、電気的な接点であると同時に、物理的な構造体でもあります。小型化・高密度化が進む中で、従来の手法だけでは品質を維持することは困難です。

本記事で解説した「THR技術の活用」「適切な熱プロファイル管理」「DFMに基づいた設計」を統合的に実施することで、不良率を劇的に下げることが可能です。

これからの実装エンジニアには、コンポーネントの特性を深く理解し、製造と設計の橋渡しをする力が求められています。