現代の電子機器製造において、SMT実装は欠かせない基幹技術です。

SMTとは「Surface Mount Technology(表面実装技術)」の略称であり、電子部品をプリント基板の表面に直接はんだ付けする手法を指します。

結論から申し上げますと、SMT実装を正しく理解し活用することは、製品の小型化、高性能化、そして製造コストの削減に直結します。

本記事では、初めて実装を依頼する方から現場のエンジニアまで、納得できる実装工程の詳細と成功の秘訣を網羅的に解説します。

SMT実装とは?基板製作における基本的な役割とメリット

表面実装の仕組みと従来技術との違い

電子機器の心臓部を作るには、基板に部品を固定する確かな技術が必要です。

SMT実装は、基板に穴を開けずに表面に部品を載せるスタイルをとります。

かつて主流だったIMT(挿入実装)は、基板の穴に部品の足を差し込む必要があり、基板の両面を効率的に使うのが困難でした。

一方、SMTは表面だけで完結するため、基板の両面に高密度で部品を配置できます。

例えば、スマートフォンの中にあるメイン基板を見てください。

あの中に数百もの極小部品が隙間なく並んでいるのは、SMT技術によって省スペース化が実現された結果です。

確かに挿入実装の方が物理的な強度は高いという意見もありますが、現在の接着剤やはんだ技術の向上により、通常の使用範囲ではSMTでも十分な耐久性が確保されています。

だからこそ、製品のコンパクトさと高機能を両立させるためには、SMT実装の特性を最大限に活かす設計が求められるのです。

チップ部品のサイズと小型化のトレンド

製品設計において、使用する部品のサイズ選定は製造難易度を大きく変える要因となります。SMT実装では、チップ部品の小型化が急速に進んでいます。

なぜなら、消費者のニーズが「より薄く、より軽く、より高性能に」向かっているため、内部の電子部品もそれに応じなければならないからです。

具体例を挙げると、かつては1608(1.6mm×0.8mm)サイズが一般的でしたが、現在では1005、0603、さらには0402といった、肉眼では粒にしか見えないサイズが主流になりつつあります。

あまりに小さすぎると手作業でのリワークが困難になるという懸念もありますが、最新の自動実装機を使用すれば、これらの極小部品も極めて高い精度で配置可能です。

したがって、将来的な拡張性や市場競争力を考えるならば、最新の小型チップサイズを前提としたSMT実装の知識を深めておくべきです。

メタルマスクの役割とはんだ印刷の重要性

SMT実装の品質の8割は、最初のはんだ印刷工程で決まると言っても過言ではありません。その鍵を握るのがメタルマスクです。

メタルマスクは、基板上の部品を載せる場所にだけ穴が開いたステンレス製の板です。このマスク越しにはんだペーストを塗ることで、正確な量と位置にはんだを供給できます。

例えば、メタルマスクの厚みが適切でないと、はんだが多すぎて隣のピンとショートしたり、逆に少なすぎて部品が浮いてしまったりする不具合が生じます。

マスクの製作費用を惜しんで汎用的な手法を選びたいという考えもありますが、微細な実装が求められる現代では、専用のメタルマスクを作成することが最終的な歩留まり向上につながります。

高品質な製品を安定して生産するためには、メタルマスクの精度にこだわり、適切な印刷条件を整えることが不可欠です。

チップマウンターの機能と装着精度

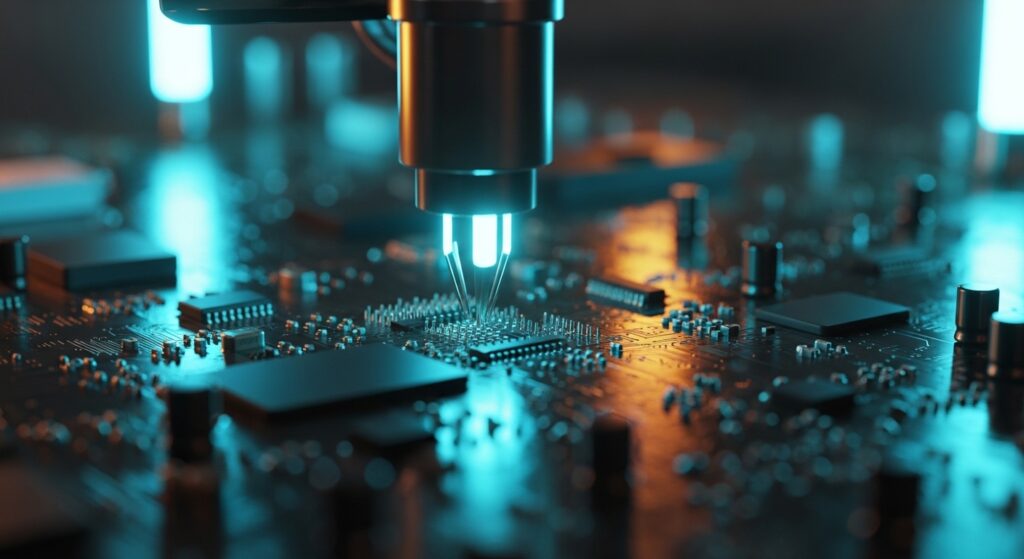

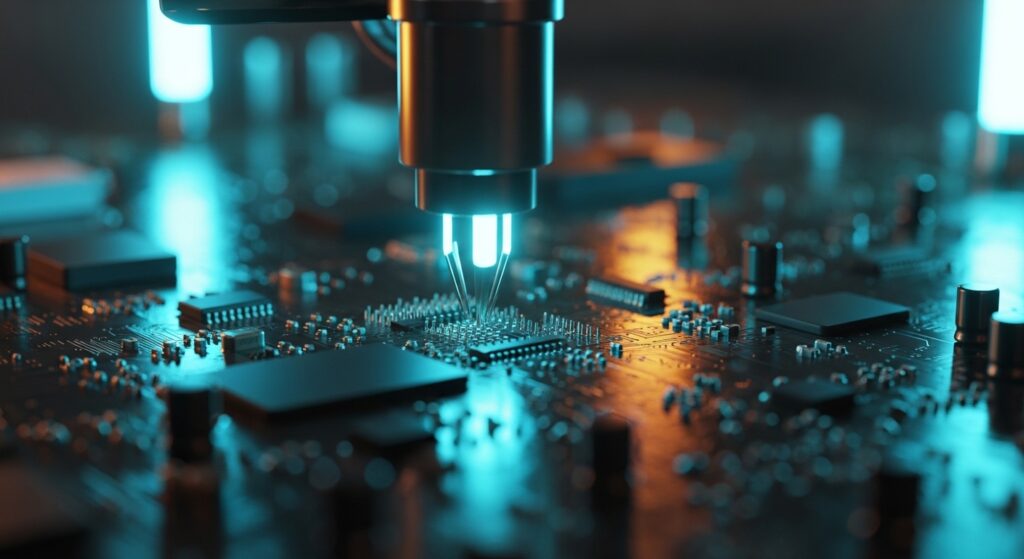

はんだが印刷された基板に、超高速かつ正確に部品を載せていく装置がチップマウンターです。

この装置の性能が、生産スピードと実装精度のすべてを決定します。マウンターは画像認識技術を駆使して部品の向きや位置を瞬時に補正し、基板上のターゲットに配置します。

具体的には、1時間に数万点の部品を搭載できるマシンもあり、大量生産現場では24時間休まずこの作業が繰り返されています。

機械任せではエラーが出るのではないかと心配する声もありますが、現在のマウンターは部品の吸着ミスを自動検知してリトライする機能を備えており、人間が手作業で行うよりも遥かに低エラー率です。

効率的な生産ラインを構築し、納期を短縮するためには、高性能なチップマウンターを保有する実装ラインの選定が重要となります。

リフロー工程の温度管理が品質を左右する理由

部品が載った基板は、最後にリフロー炉と呼ばれる高温のトンネルを通り、はんだを溶かして固定されます。

この工程で最も重要なのが温度プロファイル(温度の変化設定)です。急激に温度を上げすぎると部品が熱衝撃で壊れ、逆に低すぎるとはんだが十分に溶けません。

例えば、無鉛はんだを使用する場合、ピーク温度を240度前後に設定し、予熱時間と本加熱時間を秒単位で調整します。この管理が甘いと、「芋はんだ」と呼ばれる接着不良が発生します。

温度管理は複雑で手間がかかると感じるかもしれませんが、一度最適なプロファイルを設定してしまえば、安定した品質を維持し続けることができます。

確実な導通と長期的な信頼性を得るためには、リフロー工程における厳格な温度管理こそがSMT実装の核心であると認識すべきです。

効率的なSMT実装を成功させる具体的な手順と注意点

はんだ印刷機による精密なペースト塗布

実装工程のスタートラインであるはんだ印刷は、後の全工程に影響を及ぼす精密作業です。

ペースト状のはんだをスキージ(ヘラ)で押し出す際、その圧力や速度が一定でなければ、塗布量にムラが生じてしまいます。

具体的には、自動はんだ印刷機を使用し、基板の歪みを自動補正しながら印刷を行うことで、0.1mm単位の誤差も許さない精度を実現します。

手動印刷の方が安価で済むという意見もありますが、試作であっても安定したデータを取るためには、自動機による均一な印刷が推奨されます。

基板の接合信頼性を高める第一歩として、印刷工程での妥協は許されないと心得てください。

自動光学検査(AOI)で不良率を下げるメリット

実装直後の基板には、目に見えない微細なエラーが潜んでいる可能性があります。これを瞬時に見つけ出すのがAOI(Automated Optical Inspection)です。

人の目による検査には限界があり、疲労による見落としも避けられません。

AOIは高解像度カメラとAIアルゴリズムを用いて、部品の欠落や傾き、はんだの過不足を瞬時に判定します。

例えば、BGA(ボール・グリッド・アレイ)のような部品の裏側にある接合点は目視できませんが、最新の検査機やX線検査を組み合わせることで、破壊せずに内部を確認できます。

検査工程を追加するとコストが上がるという懸念もありますが、出荷後に不具合が発覚した際のリコール費用に比べれば、AOIによる検品は極めて安価な投資です。

市場での信頼を勝ち取るためには、AOIを活用した「不良を後工程に流さない」体制づくりが求められます。

多層基板における実装の難易度と対策

高密度な設計が求められる現代では、4層、6層といった多層基板へのSMT実装が一般的です。

多層基板は内部に電源層や信号層が複雑に入り組んでいるため、熱容量が大きくなり、リフロー時の温度が上がりにくいという特徴があります。

具体例として、内層の銅箔パターンが厚い場合、特定の箇所だけはんだが溶け残り、未接続状態(オープン)になるリスクが高まります。

設計を変更するのは難しいという場合もありますが、サーマルランド(熱逃げ防止)を適切に配置するなどの工夫を設計段階で行うことで、実装時のトラブルは大幅に軽減できます。

多層化による難易度上昇を克服するためには、設計者と実装現場の密な連携による熱対策が不可欠です。

実装費用の相場とコストダウンの考え方

SMT実装にかかる費用は、主に「イニシャル費用(メタルマスク代など)」と「実装加工費(打点数単価)」で構成されます。

コストを抑えるには、単に単価を下げるだけでなく、実装効率を考慮した設計(DFM: Design for Manufacturing)が最も効果的です。

例えば、部品の種類を共通化してマウンターの部品交換回数を減らしたり、基板のサイズをパネライズ(多面取り)して一度に流せる数を増やしたりすることで、1枚あたりの単価は劇的に下がります。

部品代を削るのが一番早いという声もありますが、安価で品質の不安定な部品を使うと実装不良が増え、結果的にトータルコストが跳ね上がることも珍しくありません。

賢いコストダウンとは、製造のしやすさを追求し、トータルでの歩留まりを最大化することに他なりません。

短納期を実現するための部品調達とデータ作成

開発スケジュールを短縮するためには、実装作業そのものよりも「事前の準備」が重要です。

実装業者が作業に着手するには、基板、部品、メタルマスク、マウンティングデータ(座標データ)のすべてが揃っている必要があります。

具体的には、海外からの取り寄せ部品がある場合、その納期が全体のボトルネックになります。

あらかじめ在庫のある国内代理店を選定するか、実装業者に部品調達まで一括依頼することで、ロスを最小限に抑えられます。

自分で部品を揃えた方が安い場合もありますが、部品の支給ミスや数量不足によるラインストップのリスクを考えると、フルターンキー(一括依頼)の方が確実です。

一刻も早い市場投入を目指すなら、データ形式の統一や部品調達の効率化を最優先に進めるべきです。

まとめ:SMT実装を最適化して高品質な基板を製造しよう

SMT実装の成功は設計とプロセスの理解から

記事を通じて解説してきた通り、SMT実装は単なる「部品載せ」ではなく、高度な技術と緻密な工程管理の結晶です。

本質を理解せずに設計を進めてしまうと、量産段階で予期せぬ不具合やコスト増に見舞われることになります。

例えば、推奨されるランド形状(はんだ付け箇所)を守ることや、熱バランスを考えた部品配置を行うだけで、実装の成功率は飛躍的に高まります。

確かに覚えるべきルールは多いですが、一つひとつの工程が「なぜ必要なのか」を把握しておけば、トラブル発生時も迅速な原因究明が可能になります。

だからこそ、最新のSMT実装技術に常にアンテナを張り、製造現場と二人三脚で製品クオリティを高めていく姿勢を持ち続けましょう。