製品開発における試作段階は、単に回路が動作するかどうかを確認するだけのプロセスではありません。

真の目的は、その後の量産フェーズにおいて「安定して、安く、高品質に」製造できるかを確認することにあります。

多くのエンジニアが、試作基板の手載せ修理で動作確認を済ませてしまい、いざ量産ラインに投入した際に、はんだ付け不良の多発や部品調達の不可能といった致命的なトラブルに直面します。

本記事では、試作段階で必ず確認すべき実装ポイントを網羅的に解説します。

1. 実装容易性設計(DFM)の徹底:マシントラブルを未然に防ぐ

試作基板を設計する際、最初に考慮すべきは「人間が手で載せられるか」ではなく「自動実装機(マウンター)がスムーズに処理できるか」です。

これをDFM(Design for Manufacturing)と呼びます。

マウンターの制約を考慮した部品配置とクリアランス

部品間の距離が近すぎると、マウンターの吸着ノズルが隣接する部品に干渉したり、リフロー炉での熱伝導が不均一になったりします。

特に背の高い部品(電解コンデンサやコネクタ)の周囲には、十分なクリアランスが必要です。

具体的には、チップ部品同士の間隔だけでなく、リフロー後のはんだ検査(AOI)でカメラの死角にならないような配置が求められます。

IPC(電子回路技術国際標準化機構)の基準に準拠した配置ルールを社内で持つことが、実装品質を安定させる最短ルートです。

[参考URL:IPC International Inc. (https://www.ipc.org/)]

捨て基板(ワークサイズ)と認識マークの重要性

自動実装ラインを流すためには、基板の端に搬送用の「捨て基板(クランプ領域)」が必要です。

基板の端ギリギリまで部品が配置されていると、搬送レールと干渉して実装できません。

また、0603サイズ以下の微細チップやBGAを実装する場合、基板上に「認識マーク(フィデューシャルマーク)」を配置することが必須です。

これはマウンターのカメラが基板の位置ズレを補正するために使用します。

対角線上に2箇所以上、銅箔を露出させた直径1mm程度の円形パターンを作成し、その周囲にはレジストやシルクを載せないことが鉄則です。

2. フットプリントとランド設計の最適化:はんだ付け不良をゼロにする

回路図が正しくても、基板上の銅箔パターン(ランド)の設計が不適切であれば、実装不良は防げません。

試作段階でこれを見逃すと、量産時に歩留まりが著しく低下します。

チップ部品の立ち上がり(マンハッタン現象)を防ぐ対策

小型のチップ抵抗やコンデンサで頻発するのが、片側のはんだだけが先に溶けて部品が立ち上がってしまう「マンハッタン現象(墓石現象)」です。

この原因の多くは、左右のランドに接続されている配線パターンの太さが異なることにあります。

片側がベタGNDに直接接続され、もう片方が細い信号線に接続されている場合、熱容量の差によって温度上昇に時間差が生じます。

試作段階で、全てのランドから引き出す配線の太さを均一にする、あるいはサーマルランド(サーマルリリーフ)を採用することで、このリスクは劇的に低減します。

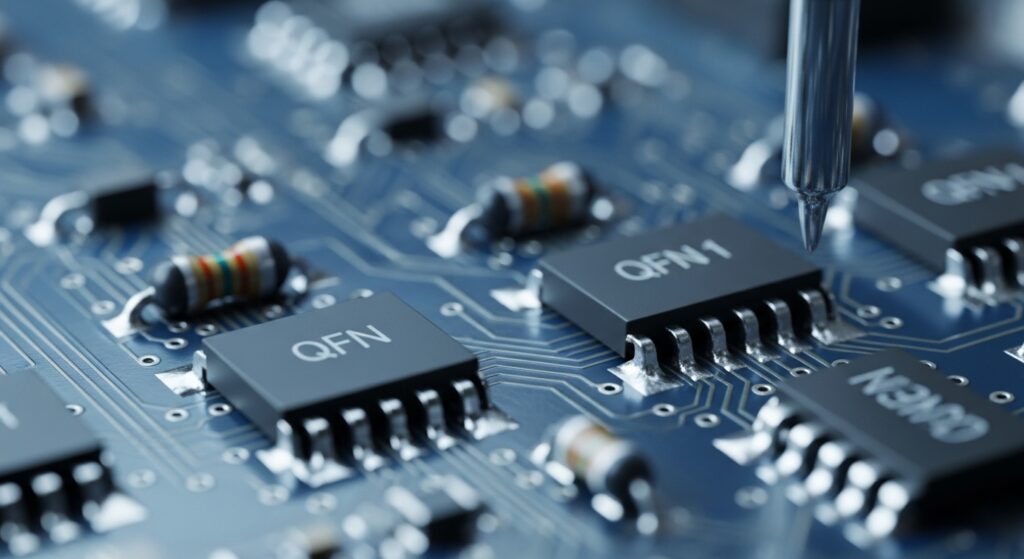

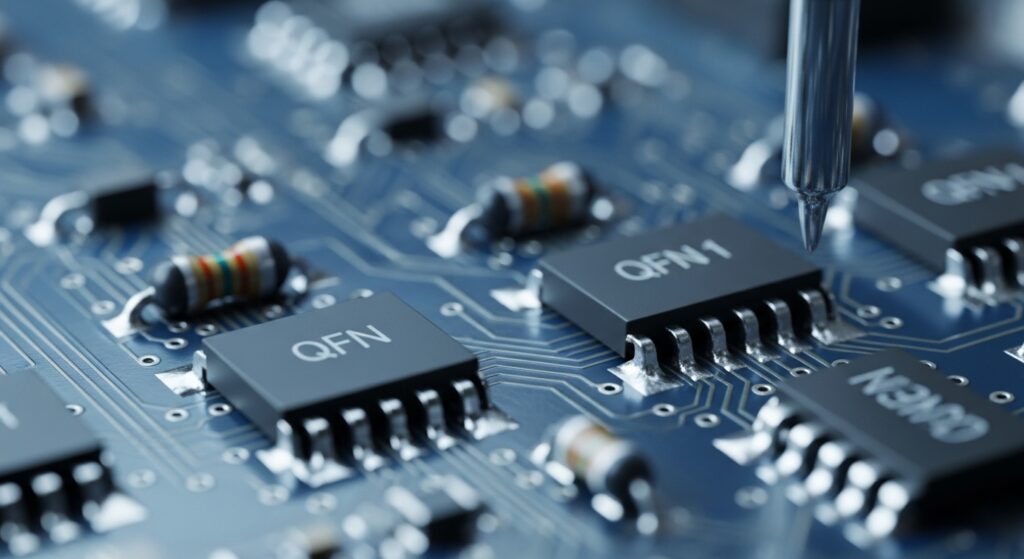

BGA/QFNなどの下面電極パッケージにおける熱設計

BGA(ボール・グリッド・アレイ)やQFN(クアッド・フラット・ノーリード)は、部品の底面に端子があるため、外観からははんだ付けの状態が確認できません。

これらの部品の設計で最も重要なのは、サーマルパッド(放熱パッド)のビア設計です。

サーマルパッド内のビアが大きすぎたり、ビア埋め処理がされていなかったりすると、はんだがビアの中に流れ落ち(はんだ吸い込み)、部品上面との間に空隙(ボイド)が生じます。

これは接触不良や放熱特性の悪化を招きます。試作の時点で、ビア径を0.3mm以下に抑えるか、はんだが逃げないようなパターン設計を確定させておく必要があります。

3. BOM(部品表)の精度と調達リスクの管理

基板実装において、設計と同じくらい重要なのが「部品の確保」です。

試作で作った10枚は動いても、量産で1,000個の部品が集まらなければプロジェクトは止まります。

EOL(生産終了)部品と代替品の事前選定

半導体業界では、部品のサイクルが非常に早くなっています。試作設計時に選定した部品が、いざ量産に移る半年後にはNRND(新規設計非推奨)やEOL(生産終了)になっているケースは珍しくありません。

主要なICや受動部品については、メーカーの公式サイトで製品ステータスを確認するとともに、ピン互換のある「セカンドソース(代替品)」をBOMの中にリストアップしておくべきです。

これにより、供給不足による設計変更という最悪のシナリオを回避できます。

[参考URL:一般社団法人 電子情報技術産業協会 (JEITA) (https://www.jeita.or.jp/)]

パッケージサイズとリール巻数の確認

試作では部品をバラで購入することが多いですが、量産ではリール単位で購入します。

この際、パッケージの高さ制限(筐体との干渉)や、テーピングの仕様が実装機の自動供給ユニット(フィーダー)に適合しているかを確認してください。

特に注意が必要なのが、同じ型番でも末尾の記号によってパッケージやパッキング仕様が異なる場合です。

BOMには必ず完全な型番を記載し、データシートとの整合性を徹底的にチェックしてください。

4. 熱マネジメントと基板層構成の確認

現代の高密度実装基板において、熱は最大の敵です。

試作機での動作時に、特定の部品が異常に発熱していないかを確認するだけでなく、その熱をどう逃がすかを構造的に検証します。

大電流ラインと放熱ビアの適切な配置

電源回路やモータードライバなど、大きな電流が流れる箇所では、パターン幅の確保だけでは不十分です。多層基板の内層ベタを利用して、熱を基板全体に拡散させる設計が不可欠です。

放熱ビアを配置する際は、その数と配置パターンによって放熱効率が大きく変わります。

試作基板の熱画像をサーモグラフィで撮影し、シミュレーション結果と一致しているか、期待通りの放熱が行われているかを実測で確認してください。

多層基板におけるインピーダンス制御とノイズ対策

高速信号(USB 3.0, DDR4, HDMIなど)を扱う場合、基板の層構成(スタックアップ)と配線幅によるインピーダンス制御が不可欠です。

試作段階では、基板製造メーカーに対して指定のインピーダンス(例:50Ωや100Ω差動)に合わせたパターン幅と絶縁層厚の確認を依頼してください。

また、リターンパス(GNDプレーン)が信号線の下で分断されていないかを確認することも、EMI(電磁妨害)を抑える上で極めて重要です。

5. 検査とテストの準備:デバッグのしやすさを設計に盛り込む

「作って終わり」ではなく、その後の「検査のしやすさ」を考慮した設計が、量産時のコストを下げます。

テストポイントの配置とプロービングの容易性

不具合が発生した際、テスターのプローブを当てる場所がない基板は、修理や原因究明に多大な時間を要します。

主要な電圧レールや信号線には、必ずテストポイント(1mm程度のパッド)を設けてください。

量産時には、インサーキットテスタ(ICT)やファンクションテスタ(FCT)を使用するため、これらのテストピンが一定のグリッドに沿って、基板の片面に集中して配置されていることが望ましいです。

両面プロービングが必要な設計は、検査治具のコストを倍増させます。

外観検査(AOI)を意識したシルク印刷の工夫

自動外観検査機(AOI)は、部品の向きや型番を画像認識で判定します。

部品の下に隠れてしまうような位置にリファレンス(R1, C1など)を配置したり、極性マークが見えにくい設計にしたりすると、誤判定が増えます。

シルク印刷は、はっきりとしたコントラストで、部品の極性(1番ピンマーク)が組み立て後も視認できる位置に配置してください。

これは手作業によるリワーク時にも、人的ミスを防ぐ強力なセーフティネットになります。

まとめ:試作段階の「ひと手間」がプロジェクトの命運を分ける

基板実装における「試作」とは、単なる機能確認の場ではなく、量産に向けたあらゆるリスクを洗い出すための貴重なチャンスです。

本記事で解説したDFMの徹底、ランド設計の最適化、調達リスクの管理、そしてテスト性の確保。

これらを試作段階のチェックリストに組み込むことで、量産移行時の手戻りは劇的に減少し、製品の市場投入スピードは加速します。

技術は日々進化していますが、現場での「はんだ付け」と「部品配置」の基本原則は変わりません。プロフェッショナルなエンジニアとして、実装現場の声を設計に反映させ、高品質なモノづくりを実現しましょう。