電子機器の開発や修理に関わる際、基板を作るという言葉を耳にしますが、実はこの言葉には二つの大きな工程が含まれています。それは基板製造(ファブリケーション)と基板実装(アセンブリ)です。

初心者の方はもちろん、設計を始めたばかりの中級者の方でも、この二つの違いを曖昧に理解していると、納期やコストの計算で大きなミスを招くことがあります。製造工場に発注したつもりが、手元に届いたのは部品が載っていない空の板だったというトラブルは、決して珍しい話ではありません。

この記事では、基板製造と基板実装の決定的な違い、それぞれの具体的な仕組み、そして設計から完成品になるまでの一連の流れを網羅的に詳しく解説します。この記事を読み終える頃には、あなたは電子機器のサプライチェーンを正確に理解し、最適な発注管理ができるようになっているはずです。

言葉の定義と背景:なぜこの二つを分ける必要があるのか

まず、電子基板の完成までのプロセスを理解するための基本的な定義を確認しましょう。

基板製造(PCB Fabrication)とは

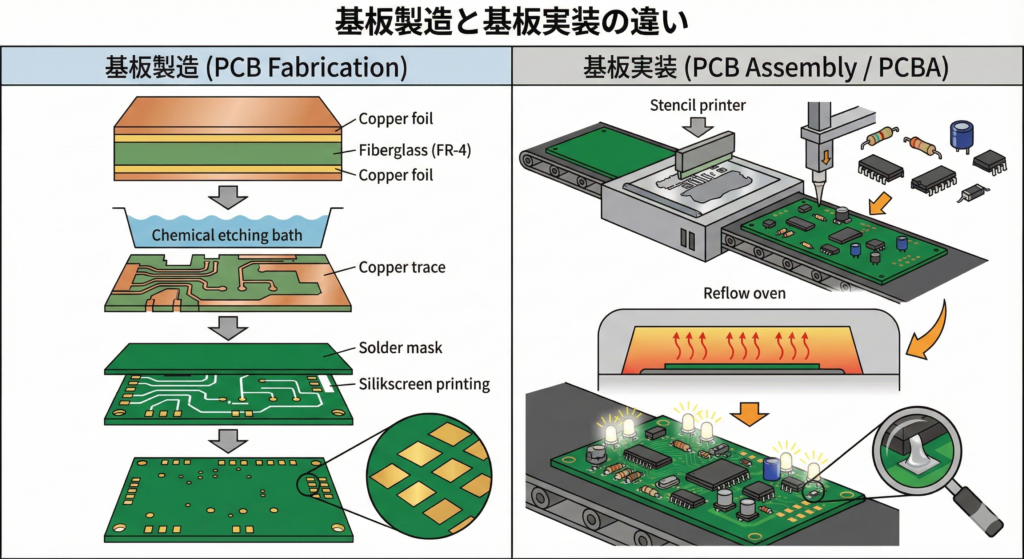

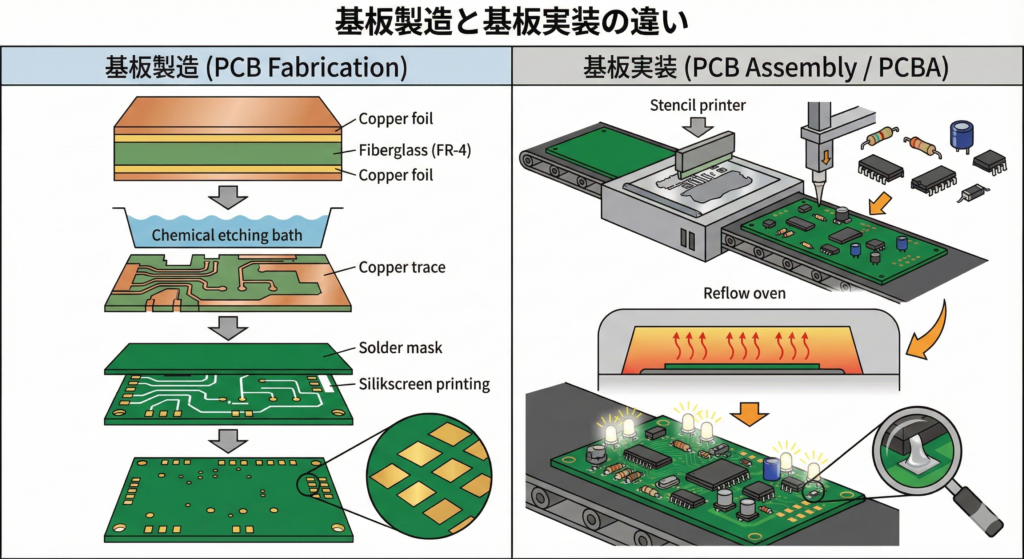

基板製造とは、何も書かれていない絶縁体(主にガラスエポキシ樹脂)の板に、銅箔で電気の通り道(パターン)を作り、部品を取り付けるための穴(スルーホール)をあける工程を指します。この段階で完成したものは、ベアボード(生基板)と呼ばれます。まだ電子部品は一つも載っておらず、単なる電気の配線板の状態です。

基板実装(PCB Assembly:PCBA)とは

基板実装とは、製造されたベアボードの上に、抵抗、コンデンサ、IC(集積回路)などの電子部品を配置し、はんだ付けによって固定・接続する工程を指します。この工程を経て初めて、基板は電子回路として機能するようになります。

なぜ重要か:分業化が進む理由

基板製造と基板実装は、必要とされる設備や専門知識が全く異なります。 製造には化学薬品によるエッチング(腐食)技術や大型のプレス機が必要ですが、実装にはミクロン単位の精度で部品を置くロボット(マウンター)や、精密な温度管理ができるオーブン(リフロー炉)が必要です。そのため、世界中の多くの工場が製造専門、もしくは実装専門として分業しており、発注者はこの違いを明確に理解して指示を出す必要があります。

具体的な仕組み:それぞれの製造プロセスを図解するように解説

それぞれの工程がどのように行われているのか、その内部の仕組みを詳しく見ていきましょう。

1. 基板製造のメカニズム:回路を形作る化学的プロセス

基板製造は、彫刻に近いイメージです。 まず、FR-4と呼ばれるガラスエポキシの板の両面に銅箔が貼られた状態からスタートします。この銅箔の上に、設計データに基づいた回路パターンを光に反応する薬剤(レジスト)で焼き付けます。

その後、不要な銅箔を薬品で溶かして取り除くエッチングという作業を行います。これにより、必要な配線だけが残ります。最後に、絶縁と保護のための緑色の塗料(ソルダーレジスト)を塗り、部品番号などの文字(シルク)を印刷して完成します。

2. 基板実装のメカニズム:高速ロボットによる精密な組み立て

基板実装は、高度に自動化された生産ラインで行われます。 まず、基板の上の部品を載せる場所に、クリーム状のはんだを印刷します。これはシルクスクリーン印刷のような仕組みです。

次に、チップマウンターと呼ばれる装置が、リールから高速で部品を拾い上げ、カメラで位置を補正しながら基板の上に置いていきます。最新の装置では、一秒間に数十個もの部品を配置します。

最後に、部品が載った基板を長いトンネル状のオーブン(リフロー炉)に通します。ここで温度を段階的に上げ、クリームはんだを溶かして部品を基板に固着させます。

作業の具体的な流れ:ステップ1からステップ5まで

設計が終わってから、実際に動く基板が手元に届くまでの標準的なステップを解説します。

ステップ1:設計データの作成

基板CADソフトを使い、回路図とレイアウト図を作成します。製造用にはガーバーデータと呼ばれる、基板の形状や穴の位置を示すファイルを出力します。実装用には、どの部品をどこに置くかを示す座標データ(マウントデータ)と、部品の種類をまとめた部品表(BOM)を作成します。

ステップ2:ベアボードの製造

ガーバーデータを製造工場に送り、基板そのものを作ります。層の数(2層、4層など)や板の厚み、銅箔の厚み、表面の処理方法(金メッキやはんだレベラーなど)を指定します。この工程には通常、数日から一週間程度かかります。

ステップ3:部品の調達

実装に必要な電子部品を買い揃えます。数千種類ある部品の中から、設計通りの型番を正確に揃える必要があります。近年は半導体不足などの影響で、この調達ステップが最も時間を要する場合があるため、早めの準備が欠かせません。

ステップ4:実装(組み立て)

製造された基板と調達した部品を実装工場に持ち込みます。工場では、まずメタルマスクというはんだ印刷用の型を作り、前述のSMT(表面実装)ラインで組み立てを行います。

ステップ5:検査とテスト

実装が終わった基板が正しく動くか、はんだ付けに不良がないかを検査します。 高性能なカメラでズレや欠品を調べるAOI(自動画像検査)や、基板の内部のはんだ付け状態を確認するX線検査が行われます。最後に通電テストを行い、回路が設計通りに動作することを確認して出荷されます。

最新の技術トレンドや将来性

電子基板の世界も、日々進化を遂げています。

全一貫サービスの普及(EMS)

従来は製造と実装を別々の会社に依頼するのが一般的でしたが、最近では試作から量産までを一括で請け負うEMS(電子機器製造受託サービス)が増えています。ウェブサイトにデータをアップロードするだけで、基板の製造、部品の調達、実装までをワンストップで行ってくれるサービスは、スタートアップや個人開発者にとって大きな助けとなっています。

高密度実装とミニチュア化

スマートフォンの高性能化に伴い、0201サイズ(0.2mm × 0.1mm)という砂粒よりも小さな部品の実装が一般的になりつつあります。これに対応するため、基板製造側ではより細い配線(ファインパターン)の作成、実装側ではより高精度な配置ロボットと微細な検査技術が求められています。

フレキシブル基板と3D実装

従来の硬い板だけでなく、折り曲げ可能なフレキシブル基板(FPC)の需要も高まっています。また、基板の中に部品を埋め込む部品内蔵基板技術など、空間を効率的に使う3D実装技術が、ウェアラブルデバイスの進化を支えています。

よくある質問(FAQ)

Q1:基板の製造だけを個人で注文することはできますか?

はい、可能です。現在はネット通販形式の基板製造サービス(PCBWayやJLCPCBなど)が世界中にあり、数ドルの費用で5枚から10枚程度の基板を作ることができます。ただし、部品の実装は自分で行う必要があります。

Q2:実装だけを依頼する場合、基板はどこから用意すればいいですか?

実装工場に基板製造もまとめて依頼するか、自分で製造した基板を支給するかの二択になります。多くの場合、工場側に一括で任せたほうが、データの不整合によるトラブルを防ぐことができます。

Q3:はんだ付けに失敗した基板は直せますか?

リワーク(修理)という工程で修正可能です。熟練の作業者が専用のツールを使い、不良の部品を取り外して新しい部品に載せ替えます。ただし、基板のパターンそのものが剥がれてしまった場合は、修理が難しくなります。

Q4:製造と実装、どちらがコストがかかりますか?

一般的には、部品代を含めた実装工程の方が高くなります。基板の製造費用は板の面積と層数で決まりますが、実装費用は部品の数や種類、そして部品そのものの価格に大きく左右されるからです。

まとめ

基板製造と基板実装は、電子機器というパズルを完成させるための、いわば土台作りと中身の配置という異なる役割を持っています。

- 基板製造(Fabrication)は、配線が描かれた空の板を作ること。

- 基板実装(Assembly)は、その板に部品を載せて動く状態にすること。

この違いを理解することで、製品開発のスケジュール管理やコストの見積もりが格段にスムーズになります。自分が今必要としているのは、板そのものなのか、それとも部品が載った完成品なのか。目的を明確にして、適切な工場やサービスを選ぶことが、プロジェクト成功の第一歩です。

まずは、小規模な試作サービスを利用して、自分の設計したデータが実際に板になり、部品が載る過程を体験してみることをお勧めします。