私たちが日常的に手にしているスマートフォン、高機能なノートパソコン、そして最新の電気自動車にいたるまで、現代のあらゆる電子機器には「心臓部」と「神経系」を司る重要なパーツが組み込まれています。それがプリント基板であり、そこに電子部品を搭載する工程である「基板実装(きばんじっそう)」です。

電子機器がなぜこれほどまでに小型化し、同時に高度な計算処理を行えるようになったのか。その答えは基板実装の進化にあります。しかし、専門的な分野であるため、その具体的な役割や仕組みを詳しく知る機会は少ないかもしれません。

この記事では、ITや製造技術に詳しくない初心者の方から、実務で知識を必要とする中級者の方までを対象に、基板実装の役割、具体的な仕組み、作業の流れ、そして最新のトレンドまでを網羅的に解説します。この記事を読み終える頃には、目の前にあるデバイスがどのような技術に支えられているのか、その本質を深く理解できるようになるはずです。

基板実装の定義と背景:なぜこれほど重要なのか

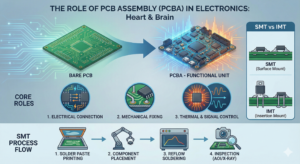

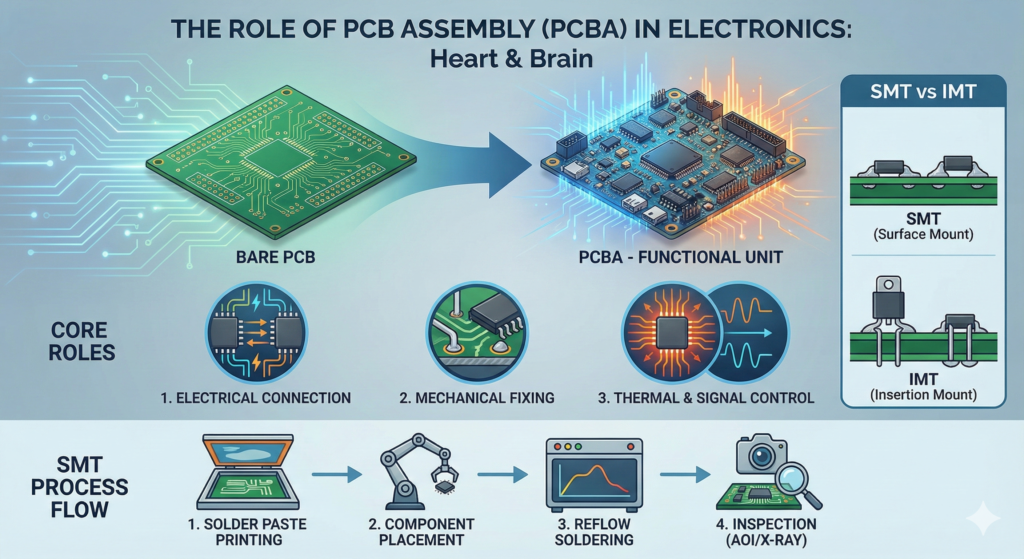

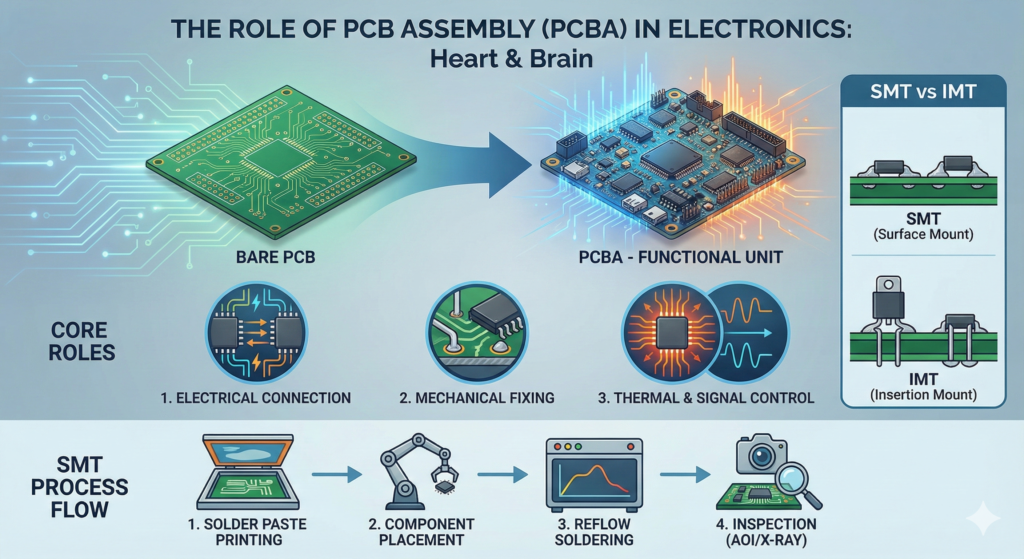

基板実装とは、英語でPCB Assembly(PCBA)と呼ばれ、絶縁体で作られたプリント基板(PCB)の上に、抵抗、コンデンサ、ICチップなどの電子部品を配置し、はんだ付けなどの手法で電気的に接続する工程を指します。

ここで混同されやすいのが「プリント基板そのもの」と「基板実装」の違いです。プリント基板は、まだ部品が載っていない、いわば「配線図が印刷されただけの板」です。これに対して、基板実装は、その板に部品を載せて「生きた回路」に変えるプロセスを指します。

電子機器における3つの大きな役割

- 電気的接続の確保 各電子部品が持つ機能を連携させるため、微細な配線を通して電気を通す役割を持っています。実装が不完全であれば、どれほど高性能なCPU(中央演算処理装置)を搭載していても、機器は作動しません。

- 部品の物理的固定 振動や衝撃、熱による膨張など、過酷な使用環境下でも電子部品が外れないよう、強固に固定する役割があります。

- 放熱と信号制御 近年の高速通信や高画質処理では、部品が激しい熱を発します。基板実装の設計が優れていると、熱を効率的に逃がし、ノイズ(電気的な乱れ)の少ない安定した動作が可能になります。

もし基板実装という技術がなければ、私たちは今でも巨大な真空管を並べたタンスのようなコンピュータを使っていたかもしれません。基板実装は、電子機器を「実用的なサイズ」にまで凝縮するための鍵なのです。

具体的な仕組み:SMTとIMTの違いを深掘りする

基板実装には大きく分けて2つの手法があります。主流である「表面実装(SMT)」と、従来からの手法である「挿入実装(IMT)」です。この2つの違いを理解することが、基板実装の仕組みを知る近道です。

1. 表面実装(SMT:Surface Mount Technology)

現在の電子機器の9割以上で採用されているのがこの手法です。基板の表面にあるランドと呼ばれる接続用のパッドに、部品を直接載せてはんだ付けします。

・SMD(Surface Mount Device):表面実装用の部品のこと。数ミリ、時にはコンマ数ミリという極小のサイズです。 ・メリット:基板の両面に部品を載せられるため、機器を圧倒的に小型化できます。また、自動化ラインでの大量生産に向いています。

2. 挿入実装(IMT:Insertion Mount Technology)

基板に穴(スルーホール)を開け、そこに部品の足(リード線)を差し込んで、裏面からはんだ付けする手法です。

・メリット:物理的な結合力が非常に強いため、電源ケーブルのコネクタや大型のコンデンサなど、力がかかる部品や振動に強い必要がある箇所に使われます。 ・デメリット:穴を開ける必要があるため、基板の反対側に部品を配置しにくく、高密度化には不向きです。

はんだ付けの科学

基板実装において最も重要なのが「はんだ」です。はんだはスズを主成分とした合金で、熱を加えると液体になり、冷えると固体に戻ります。単に接着剤のようにくっつけるだけでなく、金属同士を原子レベルで接合し、電気をスムーズに通す役割を担っています。

近年では環境保護の観点から、鉛を含まない「鉛フリーはんだ」が一般的ですが、これは従来のはんだよりも融点(溶ける温度)が高く、扱いには高度な温度管理技術が求められます。

作業の具体的な流れ:ステップ1からステップ5まで

基板実装は、巨大な工場の自動化ラインで行われることが一般的です。そのプロセスは非常に緻密で、一つひとつの工程が品質に直結します。ここでは表面実装(SMT)の標準的な流れを追ってみましょう。

ステップ1:クリームはんだ印刷

まず、真っさらな基板の上に「メタルマスク」と呼ばれるステンレス製の型を載せます。その上から、クリーム状のはんだ(はんだペースト)をヘラ(スキージ)で塗り込みます。型に開いた小さな穴を通して、部品を載せるべき場所にだけ正確にはんだが転写されます。

ステップ2:部品搭載(マウンティング)

次に、チップマウンターと呼ばれる高速ロボットが登場します。この機械は、テープに巻かれた電子部品を高速で吸い上げ、基板上の指定された位置に置いていきます。最新のマウンターは1時間に数万個という驚異的なスピードで、髪の毛ほどの精度で部品を配置します。

ステップ3:リフロー(加熱・溶融)

部品が載っただけの状態では、はんだはまだ粘土のような状態です。これを「リフロー炉」という長いトンネルのようなオーブンに通します。炉の中は複数のゾーンに分かれており、徐々に温度を上げ、最終的に250度前後のピーク温度ではんだを溶かし、一気に部品を固定します。

ステップ4:検査(AOIおよびX線)

実装が終わった基板に不具合がないかをチェックします。 ・AOI(自動光学検査):カメラで撮影し、部品の欠落、ズレ、はんだの量をAIが瞬時に判定します。 ・X線検査:BGA(ボール・グリッド・アレイ)と呼ばれる、部品の真裏に接合点があるタイプの部品などは外から見えないため、X線を使って内部のはんだの状態を確認します。

ステップ5:仕上げ・コーティング

必要に応じて、余分なはんだを除去したり、湿気や埃から回路を保護するための絶縁コーティング(コンフォーマルコーティング)を施します。これで、ようやく一つの電子基板が完成し、製品の組み立て工程へと送られます。

最新の技術トレンドや将来性

基板実装の世界は、今まさに第4次産業革命の真っ只中にあります。今後、私たちの生活を変えるであろう技術トレンドを紹介します。

1. 0201サイズ以下の超極小実装

現在、スマートフォンなどで使われている最小部品は0402(0.4mm×0.2mm)サイズが主流ですが、さらに小さい0201サイズ(0.2mm×0.1mm)の実装技術が確立されつつあります。これは肉眼ではもはや砂粒にしか見えないサイズです。これにより、ウェアラブル端末やスマートコンタクトレンズのような、極限まで小型化されたデバイスが実現します。

2. フレキシブル基板とウェアラブルの進化

硬い板ではなく、折り曲げ可能なフィルム状の基板(FPC)への実装技術が進化しています。折りたたみスマホや、衣服に縫い付けられるセンサーなど、形状の自由度が飛躍的に向上しています。

3. AIによる生産の最適化

スマートファクトリー化が進み、ライン全体をAIが監視するようになっています。例えば、リフロー炉の温度がわずかに変動して不良の予兆が出た際、AIがリアルタイムで設定を微調整し、不良率をゼロに近づける試みが行われています。

4. 環境負荷の低減とリサイクル

電子廃棄物(E-waste)が社会問題となる中、はんだを取り外して部品を再利用しやすくする設計や、生分解性を持つ基板材料への実装など、持続可能な製造技術への注目が高まっています。

よくある質問(FAQ)

Q1. 基板が緑色なのはなぜですか? A. あの緑色は「ソルダーレジスト」と呼ばれるコーティング剤の色です。はんだ付けしたくない場所に、はんだが流れないように保護する役割があります。緑色が主流なのは、かつて検査員が目視でチェックする際に目が疲れにくく、配線が見えやすかったためと言われていますが、最近では青、黒、白、赤などさまざまな色の基板があります。

Q2. 故障した家電の基板は、自分ではんだ付けして直せますか? A. 昔の家電なら可能でしたが、最近の機器は部品が小さすぎ、また多層基板(板の中に何層も配線がある構造)であるため、家庭用のはんだごてでは周囲の部品を熱で壊してしまうリスクが非常に高いです。専門の修理業者に任せるのが賢明です。

Q3. 基板実装のコストは何で決まりますか? A. 主に「部品の数」「基板の面積」「実装の難易度(部品の小ささ)」「生産数」の4つです。一度に大量に作るほど、1枚あたりの単価は下がりますが、試作のように数枚だけ作る場合は、機械のセッティング費用がかさむため単価は高くなります。

Q4. 海外での実装と日本国内での実装に違いはありますか? A. かつてはコストの海外、品質の日本という図式がありましたが、現在は海外(特に中国など)の工場も最新設備を導入しており、品質差は縮まっています。ただし、微細な調整が必要な高度な技術や、短納期、多品種少量生産、機密保持の面では、国内工場の強みが依然として発揮されています。

まとめ

基板実装は、目に見える華やかなデザインやソフトウェアの裏側に隠れた、まさに「縁の下の力持ち」です。しかし、この工程がなければ、現代のデジタル社会は1秒たりとも存続できません。

今回の記事を通じて、以下のポイントをご理解いただけたのではないでしょうか。 ・基板実装は、バラバラの電子部品を統合して「知能」を与える工程である。 ・SMTという技術が、現代の機器の小型化と高性能化を支えている。 ・印刷、搭載、加熱、検査という厳密なプロセスを経て、信頼性が確保されている。

今後、新しいガジェットを手に取ったとき、その薄い筐体の中に、砂粒のような部品がミクロン単位の精度で並んでいる光景を想像してみてください。日本の製造業が誇る繊細な技術と、世界の最先端ロボット技術が融合したその結晶こそが、基板実装なのです。