電子機器の心臓部であるプリント基板。その製造において、単に部品が載っているだけでは不十分です。製品が意図した通りに動き、過酷な環境下でも壊れないことを保証するためには、厳格な品質基準が不可欠です。

特に最近のガジェットや産業機器は小型化・高機能化が進んでおり、肉眼では見えないほど微細なはんだ付けの不備が、将来的な重大な故障(市場クレーム)に直結するリスクを孕んでいます。この記事では、基板実装の品質基準とは何なのか、世界標準であるIPC基準の解説から、現場での具体的な管理手法、最新の自動検査技術まで、専門ライターの視点で詳細に解説します。

この記事を読むことで、品質管理の全体像を理解し、製造委託先とのコミュニケーションや自社製品の品質向上に役立てることができるでしょう。

基板実装の品質基準とは:定義と重要性

基板実装における品質基準とは、実装された部品やはんだ付けの状態が、あらかじめ定められた設計意図や信頼性の要件を満たしているかを判定するための「ものさし」です。なぜ、これほどまでに厳格な基準が必要とされるのでしょうか。その背景には、電子機器の役割の変化と、故障時の社会的影響の増大があります。

1. 共通言語としての国際標準(IPC基準)

世界中の電子機器製造現場で最も広く採用されているのが、米国に本部を置くIPC(Association Connecting Electronics Industries)が策定した国際標準規格です。特に「IPC-A-610」は、電子組立品の許容基準として知られ、実装の状態を写真や図解とともに詳細に定義しています。この基準があるおかげで、日本で設計し、海外の工場で製造する場合でも、同じレベルの品質を維持することが可能になります。

2. 信頼性と安全性の確保

例えば、スマートフォンのような民生品と、ペースメーカーのような医療機器、あるいは自動車のブレーキ制御基板では、求められる信頼性のレベルが全く異なります。品質基準は、単にはんだ付けが綺麗かどうかだけではなく、製品が使用される環境下でどれだけの期間、正常に動作し続けられるかを担保するために設定されます。

3. 製造コストの最適化

品質基準が厳しすぎれば、本来は機能的に問題のない基板まで不良品として破棄することになり、コストが増大します。逆に緩すぎれば、市場に出てから故障が発生し、回収や修理に膨大な費用がかかります。適切な品質基準を定めることは、歩留まり(良品率)の向上とコストバランスを最適化するために極めて重要なのです。

具体的な品質基準の仕組み:クラス分けと判定の考え方

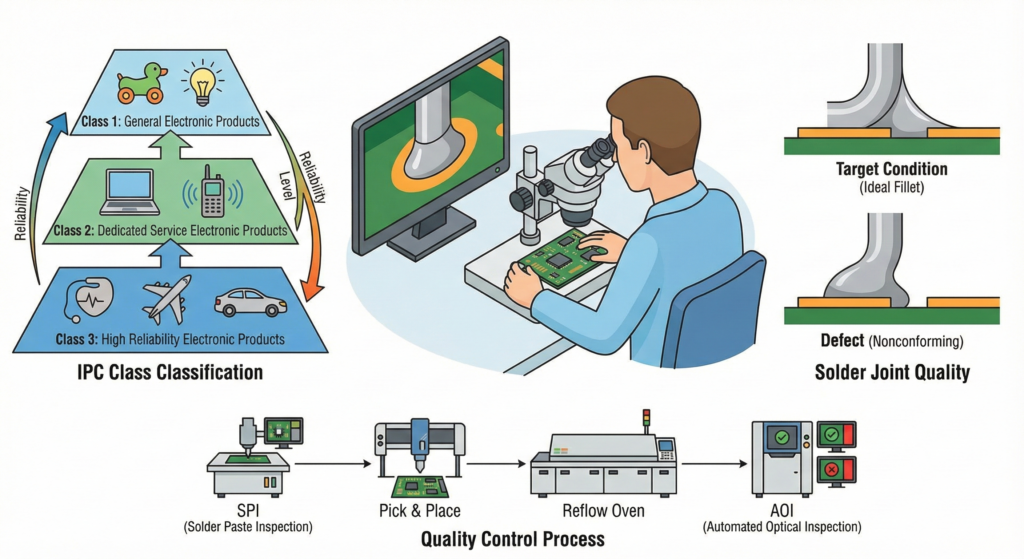

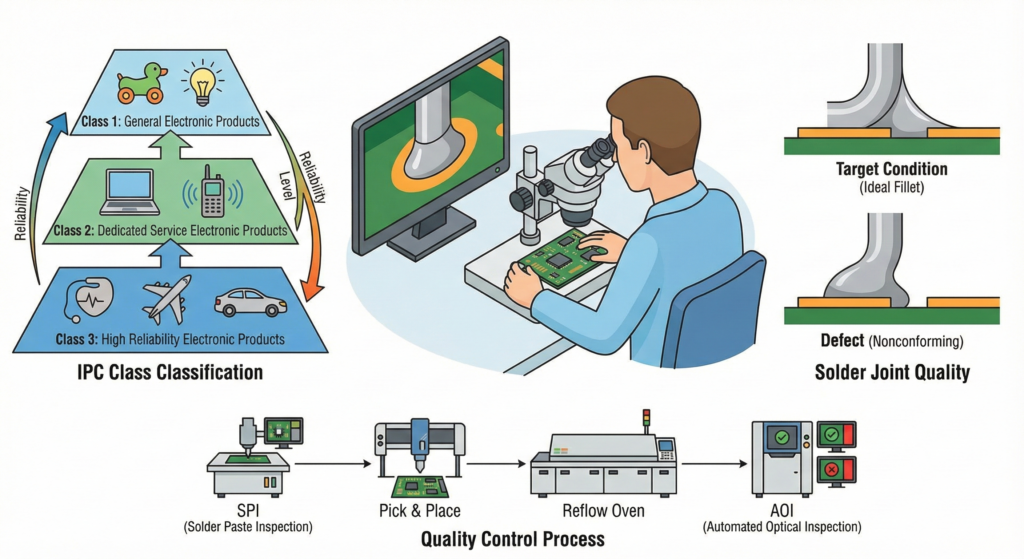

基板実装の品質基準は、一律ではありません。IPC-A-610では、製品の用途に応じて3つのクラスに分類しています。それぞれの仕組みを詳しく見ていきましょう。

製品クラスの分類

製品に求められる信頼性や機能持続性に基づいて、以下の3段階に分けられます。

| クラス | 名称 | 具体例 | 特徴 |

| クラス1 | 一般電子製品 | 玩具、照明、一部の家電 | 外観の不備があっても機能に影響しなければ許容される。寿命は重要視されない。 |

| クラス2 | 専用サービス電子製品 | パソコン、通信機器、産業用計測器 | 高い信頼性と長寿命が求められる。不動作は困るが、致命的ではないレベル。 |

| クラス3 | 高信頼性電子製品 | 医療機器、航空宇宙、軍事、車載 | 連続稼働が必須。ダウンタイムが許されず、過酷な環境下での動作保証が必要。 |

判定の4段階

各クラスにおいて、実装の状態は以下の4つのカテゴリーで評価されます。

- 目標状態(Target Condition):理想的な状態。完璧なはんだ付けの形状や、完璧な部品の配置位置を指します。

- 許容状態(Acceptable Condition):理想的ではないが、そのクラスにおける信頼性は維持できている状態。修正の必要はありません。

- 修正の要否(Process Indicator):品質基準は満たしているが、製造プロセスに改善が必要な兆候。例えば、部品のズレが許容範囲内ギリギリである場合などが該当します。

- 不適合(Nonconforming / Defect):そのクラスの基準を満たしておらず、そのままでは出荷できない状態。修正(リワーク)または廃棄が必要です。

具体的なチェック項目(例:はんだ付けのフィレット)

はんだ付けの品質を判断する際、重要視されるのが「フィレット」と呼ばれる形状です。これは、部品のリード(足)と基板のランド(銅箔)を結ぶはんだの傾斜部分を指します。

IPC基準では、このフィレットの高さ、幅、濡れ上がり(はんだが部品に馴染んでいるか)が数値で定義されています。例えば、クラス3では、はんだの濡れ上がりがリードの厚みの一定以上の高さに達していなければならない、といった具合です。

作業の具体的な流れ:品質を確保する5つのステップ

品質基準を単なる「事後の検査」に終わらせず、製造工程全体で作り込むための具体的な流れをステップごとに解説します。

ステップ1:材料の受け入れ検査(IQC)

品質基準の適用は、製造が始まる前からスタートします。

- 基板の酸化状態:基板の銅箔が酸化しているとはんだが馴染みません。

- 部品の製造日管理:古い部品は、リードが酸化している可能性があるため、ベーキング(乾燥処理)が必要か判断します。

ステップ2:はんだ印刷検査(SPI)

SMT(表面実装)ラインの最初に行う重要な検査です。クリームはんだが、設計通りの厚み(体積)で、ズレなく印刷されているかを3Dセンサーで計測します。

はんだ付け不良の約7割は印刷工程に起因すると言われており、この段階で基準外のものを止めることが、後の品質向上に劇的な効果をもたらします。

ステップ3:マウンター後の配置検査

部品が正しい位置に、正しい向きで載っているかを確認します。最近の超小型部品(0402サイズなど)では、リフロー(加熱)前には正常に見えても、加熱時に部品が立ち上がる「マンハッタン現象」が起きる兆候を、この段階で見抜くことが求められます。

ステップ4:リフロー後の自動光学検査(AOI)

加熱処理が終わった基板を、高解像度カメラと画像処理アルゴリズムで全数検査します。

- はんだブリッジ:隣り合う端子がつながっていないか。

- 部品の欠品・逆送り:部品が載っているか、極性が合っているか。

- はんだ不足:フィレットが形成されているか。最新のAOI(Automated Optical Inspection)では、斜め方向からのカメラを用いて3次元的に形状を確認し、IPC基準に照らして合否を自動判定します。

ステップ5:最終的な機能試験(FCT)とトレーサビリティ

外観上の品質基準を満たした後は、実際に電気を通す試験(ファンクションテスト)を行います。さらに重要なのが「トレーサビリティ」です。

万が一、市場で故障が発生した場合に備え、その基板が「いつ、どのラインで、どのロットの部品を使って、どの検査装置で合格したか」という全データを紐付けて保存します。これが、現代の高度な品質保証の基盤となります。

最新の技術トレンドや将来性:AIとデジタルツインの活用

基板実装の品質管理は、現在、デジタル技術の進化によって大きな転換期を迎えています。

AIによる過判定の削減

従来のAOI(自動光学検査)には「過判定」という課題がありました。これは、実際には良品なのに、光の反射の加減などで不良と誤認してしまう現象です。この確認のために人間が再目視を行う必要があり、コスト増の原因となっていました。

現在は、AI(ディープラーニング)が数万枚の良品・不良品画像を学習することで、人間以上の精度で瞬時に合否を判断できるようになっています。これにより、検査の自動化率が飛躍的に向上しています。

X線検査の進化と非破壊検査

BGA(Ball Grid Array)のように、部品の裏側にはんだ付けが隠れている場合、通常のカメラでは検査できません。これに対応するため、3D-CTスキャンを用いたX線自動検査装置の導入が進んでいます。内部の空隙(ボイド)の大きさや発生位置を立体的に把握し、IPC基準に基づいた数値管理がリアルタイムで行えるようになっています。

デジタルツインによる予測品質

工場の物理的なラインをサイバー空間に再現する「デジタルツイン」技術の活用も始まっています。リフロー炉内の温度分布をシミュレーションし、基板の熱容量に応じた最適な加熱プロファイルを自動生成することで、製造前に品質を予測し、不具合の発生を未然に防ぐ試みです。

よくある質問(FAQ)

Q1:IPC基準を持っていれば、自社の独自基準は不要ですか?

いいえ、IPC基準はあくまで汎用的な「国際標準」です。自社製品固有の弱点や、過去の故障事例を反映させた「社内標準(独自基準)」を設けることが推奨されます。IPCをベースにしつつ、自社のノウハウを上乗せするのが一般的です。

Q2:はんだ付けの「フィレット」に小さな気泡(ボイド)があっても合格ですか?

IPC基準(IPC-A-610)では、ボイドのサイズがはんだ付け面積の25%以下であれば、多くの場合「許容」とされます。ただし、車載製品など高い放熱性が求められる箇所では、より厳しい基準(10%以下など)を設ける場合があります。

Q3:目視検査だけで品質基準を守ることは可能ですか?

現在の高密度な基板では、肉眼での検査には限界があります。部品が非常に小さいため、疲労による見落としのリスクも高いです。基本的にはAOI(自動光学検査機)を活用し、人間は「機械が迷ったものだけを最終判断する」という体制が標準的です。

Q4:鉛フリーはんだと共晶はんだで品質基準は異なりますか?

はい、外観の基準が異なります。共晶はんだ(鉛入り)は表面がキラキラと光沢を持ちますが、鉛フリーはんだは冷え方によって表面がザラついて見えたり、光沢がなかったりします。これを「はんだ不良」と誤診しないよう、鉛フリー専用の判定基準が定められています。

まとめ

基板実装における品質基準は、単なる検査のルールではなく、製品の寿命や信頼性を設計し、守り抜くための重要なフレームワークです。

- IPC-A-610などの国際標準を共通言語として使用する

- 製品の用途に合わせた「クラス分け」を正しく理解し、過剰品質と品質不足のバランスを取る

- SPIやAOIといった自動検査装置を導入し、データに基づいた管理を行う

- AIやトレーサビリティなどの最新技術を活用し、不良を「出さない」体制を構築する

これらの取り組みを積み重ねることで、顧客からの信頼を獲得し、競争力のある製品を世に送り出すことが可能になります。もしあなたが製造現場の担当者や設計者であれば、まずはIPC基準の基本を学び、自社の製品がどのクラスに該当するのかを再確認することから始めてみてはいかがでしょうか。