スマートフォンの高機能化が進む一方で、内部スペースは年々縮小しています。

特に5Gや6Gといった次世代通信規格の普及により、アンテナの数や信号処理の複雑さは増す一方です。

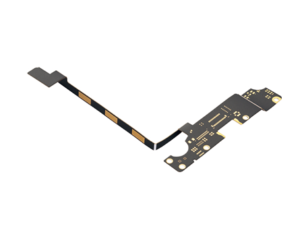

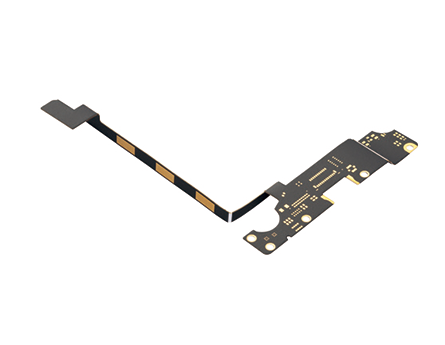

こうした課題を解決する切り札として注目されているのが、村田製作所が開発した多層樹脂基板「メトロサーク(MetroCirc)」です。

本記事では、電子機器の設計思想を根本から変えたと言われるメトロサークについて、その定義から具体的な仕組み、製造工程、そして未来の技術トレンドまでを網羅的に解説します。

最新ガジェットの裏側に隠された、日本発の驚異の製造技術に迫ります。

言葉の定義と背景:なぜ今、メトロサークが必要なのか

メトロサークとは、村田製作所独自の積層技術と多層化技術を駆使した、薄型で柔軟性に富んだ多層樹脂基板のことです。

その最大の特徴は、一般的なプリント基板(PCB)やフレキシブル基板(FPC)とは異なり、高い高周波特性を維持したまま、折り紙のように自由な形状に折り曲げられる点にあります。

高周波通信時代の課題

現代のスマートフォンは、単なる電話機ではなく、高度なコンピュータであり、同時に高性能な無線通信機でもあります。

4Gから5Gへと移行し、さらに6Gを見据える中で、通信に使用される電波の周波数は高くなっています。

周波数が高くなると、信号は基板上を通る際に熱として逃げてしまう「伝送損失」が大きくなります。

従来の樹脂材料(ポリイミドなど)では、この損失が大きく、信号が正確に伝わらないという問題がありました。

また、ノイズ対策のために同軸ケーブル(テレビのアンテナ線のような太い線)を使用すると、今度は端末内のスペースを圧迫してしまいます。

実装面積の限界と救世主

スマートフォンの内部は、バッテリーが大半の面積を占めており、基板が占められる場所はごくわずかです。

しかし、カメラの大型化やセンサーの増加により、部品数は増え続けています。

メトロサークは、この「信号の劣化を防ぎたい」という要求と「省スペース化したい」という相反するニーズを同時に解決します。

基板そのものが通信ケーブルの役割を果たし、さらに立体的に折り畳んで配置できるため、従来の設計では不可能だった密度の高い実装を可能にしました。

具体的な仕組み:多層の同軸ケーブルとしての基板

メトロサークがなぜこれほどまでに画期的なのか、その秘密は材料である「LCP(液晶ポリマー)」と、村田製作所独自の「積層技術」にあります。

ここでは、その内部構造を詳しく見ていきましょう。

LCP(液晶ポリマー)の優れた特性

メトロサークの基材には、LCPという特殊な樹脂が使われています。

LCPには以下の3つの大きな特徴があります。

- 優れた高周波特性 電気を蓄えにくい性質(低誘電率)と、電気を熱に変えにくい性質(低誘電正接)を持っています。これにより、ミリ波のような高い周波数の信号も、劣化させることなくスムーズに伝送できます。

- 極めて低い吸湿性 一般的な樹脂は空気中の水分を吸ってしまい、それが原因で電気特性が変化したり、高温時の加工で膨らんだりします。しかし、LCPは水分子をほとんど通さないため、過酷な環境下でも安定した性能を維持できます。

- 熱可塑性 加熱すると柔らかくなる性質を持っているため、複数の層を重ねて熱をかけることで、接着剤を使わずに一体化させることができます。

疑似的な同軸構造の実現

メトロサークの真骨頂は、基板内部に「同軸ケーブル」と同じような構造を作り込める点にあります。

通常、高周波信号を伝えるには、中心の信号線を囲むようにシールド(地線)を配置した同軸ケーブルが必要です。

メトロサークでは、多層化技術を利用して、上下の層をグランド(接地)層で挟み込み、さらに横方向にもビア(穴)を配置することで、基板の内部にシールドされた信号の通り道を形成します。

これにより、基板自体がノイズに強く、かつ外部へ電磁波を漏らさない、極めて効率的な伝送路となります。これが、メトロサークが「折り畳める同軸ケーブル」と呼ばれる理由です。

コネクタレス構造によるメリット

従来の設計では、基板とアンテナ、あるいは基板と基板を接続するために「コネクタ」と「ケーブル」を使用していました。

しかし、コネクタは場所を取るだけでなく、接続部で信号の反射や損失が発生する原因となります。

メトロサークは、1枚の基板の中で信号伝送路と部品実装部を一体化できるため、コネクタの数を劇的に減らせます。これは、単純な小型化だけでなく、通信品質の向上と信頼性の確保に直結しています。

作業の具体的な流れ:メトロサークができるまで

メトロサークの製造は、材料の加工から最終的な形状成形まで、極めて高度なプロセスを経て行われます。

他社が容易に真似できない理由は、この複雑な工程を一貫して管理している点にあります。

ステップ1:LCPフィルムの生成

まずは、原料となるLCP樹脂を薄いフィルム状に成形します。

この際、フィルムの厚みを均一に保つことが、後の電気特性の安定に大きく影響します。

村田製作所は、この材料段階から自社で生産を行っています。

ステップ2:回路パターンの形成とビアの形成

LCPフィルムの表面に銅箔を貼り、エッチング(薬品による腐食)技術を用いて、精密な回路パターンを描きます。

さらに、層と層を電気的に接続するための微細な穴(ビア)をレーザーで開けていきます。

このビアの中に導電性ペーストを充填したり、銅メッキを施したりすることで、垂直方向の電気の通り道を作ります。

ステップ3:多層積層と真空熱プレス

回路が形成された複数のLCPシートを、正確に位置合わせをして積み重ねます。

メトロサークの場合、10層を超える積層も可能です。

積み重ねたシートを真空状態で加熱しながらプレスします。

LCPは熱可塑性樹脂であるため、シート同士が熱によって溶け合い、接着剤なしで完全に一体化した1枚の厚い基板になります。

接着剤を使わないことで、不純物による信号の劣化を防ぎ、基板全体の厚みを極限まで薄くできます。

ステップ4:部品の実装と折り曲げ加工

完成した多層基板の上に、チップ積層セラミックコンデンサやICチップなどの部品をハンダ付け(実装)します。

ここからがメトロサークの最大の特徴です。

完成した基板を、製品の内部形状に合わせて専用の治具(じぐ)で折り曲げます。

LCPは一度熱を加えて曲げるとその形状を維持する性質(賦形性)があるため、スマートフォン内部の複雑な隙間にぴったりと収まる形に成形されます。

ステップ5:最終検査と出荷

高周波特性が設計通りに出ているか、折り曲げ箇所に断線やクラック(亀裂)がないかを厳格に検査します。

ミリ波対応の製品の場合、実際に電波を飛ばして通信テストを行うこともあります。

こうして、世界中の最新デバイスへと出荷されていきます。

最新の技術トレンドや将来性

メトロサークは現在、ハイエンドスマートフォンを中心に採用されていますが、その応用範囲は今後さらに広がっていくことが予想されます。

6G時代への対応

2030年ごろの商用化が期待されている6Gでは、5Gよりもさらに高い周波数帯である「テラヘルツ波」の活用が検討されています。

周波数が高くなればなるほど、材料のわずかな特性の違いが致命的な信号劣化を招きます。

LCPを用いたメトロサークの技術は、6G時代の通信インフラを支える基盤技術として、さらなる低損失化の研究が進められています。

ウェアラブル・VR/AR機器への展開

Apple Vision Proに代表されるような空間コンピュータや、スマートグラスといったウェアラブル機器は、スマートフォン以上に内部スペースの制約が厳しい製品です。

頭部に装着するため、軽量化も強く求められます。

メトロサークによって重い同軸ケーブルを排除し、基板そのものをフレームの形状に合わせて湾曲させることで、デザイン性と機能性を両立させた次世代デバイスの実現が可能になります。

車載・衛星通信分野への進出

自動運転技術の進化により、自動車は「動く通信基地局」となりつつあります。

車載カメラやLiDARからの膨大なデータを高速で処理するためには、車内ネットワークの高速化が不可欠です。

メトロサークの耐熱性と低損失特性は、過酷な環境下にある車載機器にも適しています。

また、スターリンクのような低軌道衛星通信のアンテナ地上局や、衛星本体の通信モジュールにおいても、軽量で高性能なメトロサークの需要が高まっています。

よくある質問(FAQ)

Q:メトロサークは、一般的なフレキシブル基板(FPC)と何が違うのですか?

A:主な違いは「材料」と「高周波特性」です。

一般的なFPCはポリイミドという樹脂を使用しており、高周波では損失が大きくなります。

また、メトロサークはLCPを使用し、多層構造の中に疑似的な同軸路を作れるため、ケーブルとしての機能も持っています。

Q:折り曲げた部分が断線することはないのでしょうか?

A:LCPは柔軟性と強靭さを兼ね備えた材料であり、適切な設計に基づいた折り曲げであれば、断線のリスクは極めて低いです。

村田製作所では、数千回から数万回の屈曲試験を行い、耐久性を証明しています。

ただし、鋭角すぎる折り曲げや、何度も繰り返し動かす可動部(ヒンジ部など)には、それに適した専用の設計が必要です。

Q:なぜ村田製作所以外のメーカーは同様の基板を量産できないのですか?

A:LCPは加工が非常に難しい材料だからです。

熱を加えると伸び縮みしやすく、多層化する際の位置合わせに高度な技術を要します。

村田製作所は、LCPフィルムの製造、回路形成、積層、部品実装までを自社内で一貫して行う「垂直統合型」の体制を持っており、長年のセラミック積層技術のノウハウを転用しているため、高い歩留まりで量産できるのです。

Q:コスト面でのデメリットはありますか?

A:一般的な基板に比べると、材料費や製造工程の複雑さからコストは高くなります。

しかし、コネクタやケーブルを削減できること、実装面積を減らしてバッテリー容量を増やせることなど、端末全体の付加価値を考えれば、ハイエンドモデルにおいては十分に採算が合う技術です。

まとめ

村田製作所のメトロサークは、単なる「曲がる基板」ではありません。

それは、材料科学と精密加工技術が融合した、高周波時代の「通信コンポーネント」と言える存在です。

液晶ポリマー(LCP)という難加工性の材料を使いこなし、基板の内部に同軸ケーブルと同等の性能を持たせることで、スマートフォンやウェアラブル機器の劇的な小型化と高性能化を支えています。

5Gの普及、そして6Gという未踏の領域へ向かう中で、メトロサークのような「材料から一貫して作り込む技術」の重要性はますます高まっていくでしょう。

私たちが手にしている薄いスマートフォンの背後には、こうした日本メーカーの執念とも言える技術革新が詰まっているのです。