第1章 序論:2025-2026年におけるエレクトロニクス製造のパラダイムシフト

電子機器産業における製造受託(EMS:Electronics Manufacturing Services)および設計製造受託(ODM:Original Design Manufacturing)のエコシステムは、2025年から2026年にかけてかつてない規模の構造的転換期を迎えている。

かつて、EMSの活用は主に「コスト削減」と「固定費の変動費化」を目的とした戦術的な選択肢に過ぎなかった。

しかし、米中貿易摩擦に端を発する地政学的リスクの顕在化、パンデミックによるサプライチェーンの分断、そして製品の高度化・複雑化といった複合的な要因により、OEM(Original Equipment Manufacturer)とEMS/ODMの関係性は、「下請け」から「戦略的パートナーシップ」へと劇的な進化を遂げている。

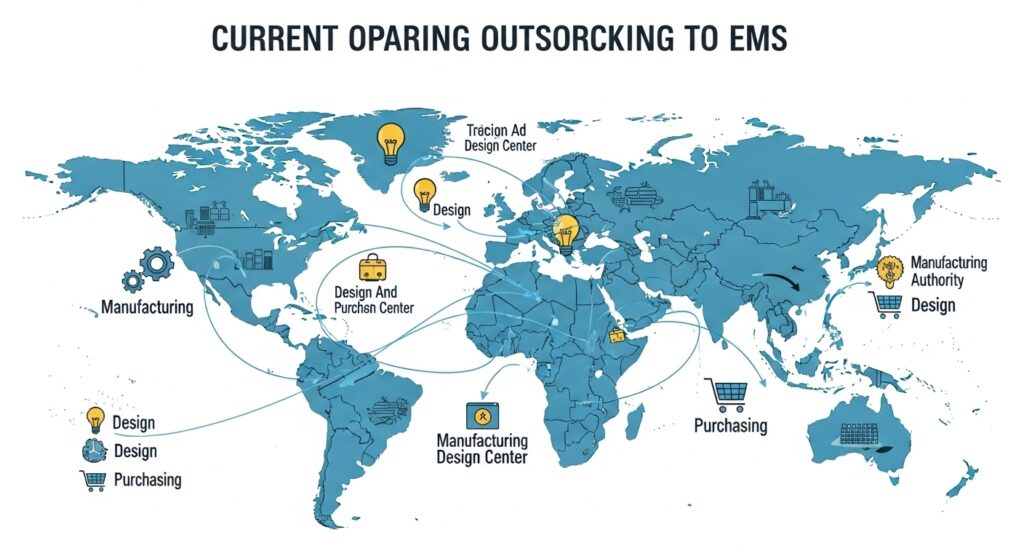

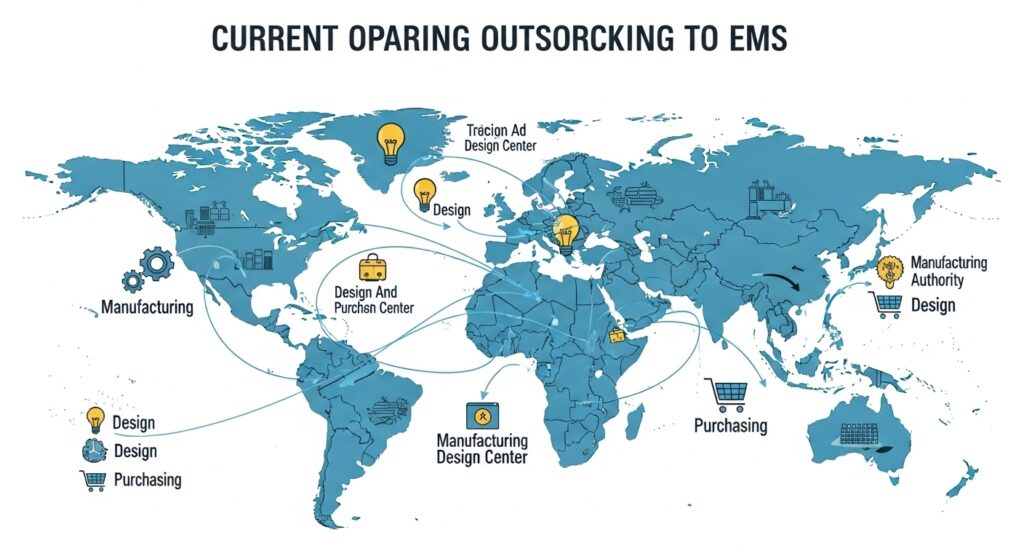

本レポートは、急速に拡大するグローバルEMS/ODM市場の最新動向を俯瞰しつつ、その深層にある「設計権限」と「購買権限」の所在を解き明かすことを目的とする。

特に、部品サプライヤーにとっての生命線である「スペックイン(採用決定)」が、複雑化するOEM-EMS-ODMの関係性の中で、いつ、どこで、誰によって決定されるのか、そのメカニズムと急所を徹底的に分析する。

EVT(技術検証)、DVT(設計検証)、PVT(生産検証)といった開発フェーズごとの意思決定プロセスや、日本企業特有の商慣習である「支給取引(Buy-Sell)」の影響、さらにはチップセットベンダーのリファレンスデザインが持つ隠れた支配力についても詳述する。

1.1 グローバル市場の概況と成長予測

2024年の世界EMSおよびODM市場規模は、約8,096億4,000万米ドル(約120兆円)と推計されており、2025年には8,713億4,000万米ドルへ、そして2035年には1兆8,160億4,000万米ドルへと倍増する見込みである。

この期間の年平均成長率(CAGR)は7.62%と予測され、成熟産業とは思えない高い成長ポテンシャルを示している 。

この成長を牽引しているのは、従来のスマートフォンやPCといった民生用電子機器だけではない。

電気自動車(EV)の普及に伴う車載電子機器の需要急増、産業用オートメーション(IIoT)の進展、ヘルスケア機器のデジタル化といった新たな波が、EMSへの依存度を高めている。

特に、複雑な設計仕様と高度な製造技術が求められる自動車、産業、医療分野において、OEMは自社のリソースをコアコンピタンスである「製品企画」と「ブランドマーケティング」に集中させ、製造プロセス全体を外部の専門家に委ねる傾向を強めている 。

市場セグメント別に見ると、2025年時点では依然としてEMSが市場シェアの62.47%を占めているが、設計能力を持つODMの成長率はCAGR 8.12%とEMSを上回るペースで拡大している。

これは、OEMが単なる「製造」だけでなく、「設計開発」の一部機能も含めた包括的なアウトソーシングを求めていることの証左である 。

1.2 ビジネスモデルの境界融解

かつて明確であったOEM、EMS、ODM、そしてJDM(Joint Design Manufacturing)の境界線は、2025年現在、極めて曖昧になっている。

EMS最大手のFoxconn(Hon Hai)やPegatron、Jabil、Celesticaといったプレイヤーは、単なる組み立て代行業者から脱却し、部材調達、物流、アフターサービス、そして設計支援(DfX: Design for Excellence)までを提供する「サプライチェーン・オーケストレーター」へと変貌を遂げた。

一方で、OEM側も「ファブレス化」を加速させている。

特にスタートアップや中堅メーカーにおいては、工場を持たず、製品アイデアと基本仕様のみを持ってJDMパートナーと組み、短期間で製品を市場投入するモデルが標準となりつつある。

このような環境下において、部品サプライヤーが「誰に営業すればよいのか」を見極めることは極めて困難になっている。

決定権は、OEMのR&Dセンターにあるのか、台湾のODM設計部隊にあるのか、それともEMSのグローバル調達本部にあるのか。

その答えは、採用されるビジネスモデルと、製品のライフサイクルフェーズによって流動的に変化する。

第2章 ビジネスモデル別権限構造の解剖

スペックインの急所を特定するためには、まずOEMと委託先の間でどのような契約形態(ビジネスモデル)が結ばれているかを理解する必要がある。

権限の所在は、契約形態によって180度異なるからである。

2.1 OEM主導モデル(Consignment / 支給取引)

2.1.1 構造とメカニズム

このモデルは、OEMが製品の設計、BOM(部品表)の策定、そして主要部品の調達先選定を完全に行う形態である。

EMSの役割は、OEMから提供された(あるいは指定された)部材を使用して、指定された手順で組み立てることに限定される。

日本企業、特に自動車メーカーや大手電機メーカー(Sony、Panasonic等)において、歴史的に好まれてきたモデルであり、「支給(Consignment)」または「Buy-Sell」とも呼ばれる 。

2.1.2 権限の所在

- 設計・選定権限(Design Authority): 100% OEMにある。OEMの設計エンジニアが回路図を引き、使用するコンデンサの一つ一つまで型番指定を行う。

- 購買権限(Purchasing Authority): OEMにある。価格交渉もOEMが行い、EMSはOEMが決めた価格で部材を購入(Buy)し、組み立て後に加工費を乗せてOEMに販売(Sell)する。

2.1.3 スペックインの急所

このモデルにおいて、EMSへの営業活動は「スペックイン」には直結しない。

EMSは「指定されたものを使う」義務があるだけである。

部品サプライヤーは、OEMのR&D部門、設計部門、および本社資材部門に対して「デザイン・イン(Design-in)」活動を行う必要がある。

EMSへのアプローチは、納期調整や在庫管理(VMI: Vendor Managed Inventory)の提案といったロジスティクス面に限定される 。

2.2 EMSターンキーモデル(Turnkey)

2.2.1 構造とメカニズム

ターンキーモデルでは、EMSが部材の調達から製造、テスト、最終製品の梱包・出荷までを一貫して請け負う。

OEMは製品の機能仕様や外観デザインを提供するが、内部の製造プロセスや詳細な部材調達の実務はEMSに委ねられる。

このモデルの最大のメリットは、OEMが在庫リスクや調達の手間から解放される点にある 。

2.2.2 権限の所在:グレーゾーンの出現

- 主要部品(Key Components): CPU、ディスプレイ、メモリなどの戦略部品については、OEMがベンダーを指定する「Directed Buy(指名買い)」が行われることが多い 。

- 汎用部品(Commodity Parts): ここがスペックインの激戦区である。抵抗、コンデンサ、コネクタ、標準ロジックICなどについては、EMSが「コストダウン」や「調達容易性」を理由に、OEMに対して代替品(AVL: Approved Vendor List外の製品や、EMS推奨品)を提案する権限を持つ。EMSは巨大なバイイングパワーを持っているため、OEM指定品よりも安価に調達できるルートを持っている場合が多く、OEMもコスト削減のためにEMSの提案を受け入れるケースが増えている 。

2.2.3 スペックインの急所

主要部品であればOEMへの営業が必須だが、受動部品や機構部品の場合、EMSの「Preferred Vendor List(推奨ベンダーリスト)」に入ることが極めて重要になる。

EMSのコンポーネントエンジニアや調達担当者は、複数のOEMプロジェクトを横断して同じ汎用部品を採用する傾向があるため、一度EMSの推奨リストに入れば、そのEMSが担当する他のOEM製品にも自動的に採用される「横展開」のチャンスが生まれる。

2.3 ODM(Original Design Manufacturing)モデル

2.3.1 構造とメカニズム

ODMは、製品の企画・設計から製造までを委託先が主導するモデルである。

IP(知的財産権)は基本的にODM側に帰属するか、あるいは共有される。OEMはブランドロゴを付与し、販売・マーケティングに専念する。

ノートPCやエントリークラスのスマートフォン、白物家電などで広く普及している 。

2.3.2 権限の所在:ODMの独裁

このモデルにおいて、部品選定権限はほぼ完全にODMにある。

OEMは「最終製品のスペック(性能、サイズ、価格)」を要求するのみで、内部にどのメーカーのコンデンサが使われているかには関知しないことが多い。

2.3.3 スペックインの急所

ターゲットは台湾や中国に拠点を置くODMの設計・開発センターである。

OEMの本社(例えば東京やカリフォルニア)に営業に行っても、「それはODMが決めることだから彼らに聞いてくれ」と門前払いされるのがオチである。

ODMは極限までのコスト削減を追求するため、価格競争力が何よりも重視される。

2.4 JDM(Joint Design Manufacturing)モデル

2.4.1 構造とメカニズム

JDMは、OEMと委託先(EMS/ODM)が共同で設計・開発を行う、最も複雑かつ現代的なモデルである。

高度な技術が必要な製品や、開発スピード(Time-to-Market)が求められる製品で採用される。

設計の責任範囲(Responsibility Matrix)が詳細に定義され、双方が得意とする分野を分担する 。

2.4.2 権限の所在:責任分界点マトリクス

スペックインの可否は、「その部品が属する機能ブロックの設計責任者が誰か」によって決まる。

- コア技術(例:画像処理アルゴリズム、AIプロセッサ周辺): OEMが設計・選定権限を持つ。

- 非コア部分(例:電源ユニット、筐体、冷却機構、インターフェース): JDMパートナーに任されることが多い。JDMパートナーは、自社の標準プラットフォームや既存のサプライチェーンを活用して設計を行う。

2.4.3 スペックインの急所

JDM案件では、OEMとJDMパートナーの両方を攻略する「挟み撃ち」戦略が必要となる。

OEMに対しては機能的価値を訴求して「指名」を勝ち取り、同時にJDMパートナーに対しては実装のしやすさや供給安定性をアピールして「承認」を得る必要がある。

特に、電源IC(PMIC)やコネクタなどは、OEMとJDMの双方が意見を出し合う「すり合わせ」領域となるため、両者への根回しが不可欠である 。

| ビジネスモデル | 設計権限 (Design Authority) | 購買権限 (Purchasing Authority) | 部品サプライヤーの攻略対象 |

| OEM主導 (Consignment) | OEM (100%) | OEM (100%) | OEM R&D / 資材部 |

| EMSターンキー (Turnkey) | OEM (主要部品) EMS (汎用部品提案権) | EMS (原則EMSだがOEM介入あり) | OEM (主要部品) EMS (汎用部品・VA提案) |

| ODM | ODM (ほぼ100%) | ODM (100%) | ODM R&D / 調達部 |

| JDM | 共有 (責任分担表による) | 共有 (コアはOEM、ノンコアはJDM) | OEM & JDM (機能ごとの担当者) |

第3章 時系列分析:「いつ」スペックインが決まるのか

部品採用の決定は、ある瞬間に突然決まるものではない。

製品開発のライフサイクルに沿って、段階的に候補が絞り込まれ、最終的にBOM(部品表)が凍結される。

この「時の流れ」を理解せず、タイミングを外した営業は徒労に終わる。

3.1 構想・先行開発フェーズ:リファレンスデザインの支配力

量産開発が始まるさらに前の段階、つまり「どのチップセット(SoC/MCU)を採用するか」が検討されている段階に、最大のスペックイン機会が存在する。

Qualcomm、MediaTek、Intel、NVIDIA、AMDといった主要チップセットベンダーは、自社のチップを搭載した「リファレンスデザイン(推奨回路設計)」をOEM/ODMに提供している 。

3.1.1 隠れた急所

OEMやODMの開発エンジニアは、開発期間を短縮し、技術的リスクを回避するために、このリファレンスデザインを「コピー&ペースト」して設計をスタートすることが多い。

つまり、チップセットベンダーのリファレンスデザイン(BOM)にあらかじめ自社部品が搭載されていれば、数多のOEM製品に自動的にスペックインされる「フリーパス」を手に入れたに等しい 。

特に、RFコンポーネント、電源IC(PMIC)、高速メモリ、特定の特性を持つ水晶デバイスなどは、チップセットとの相性(Compatibility)が重視されるため、リファレンスデザインからの変更ハードルが極めて高い。

3.2 EVT(Engineering Validation Test:技術検証試験)フェーズ

3.2.1 プロセスの実態

EVTは、試作品(プロトタイプ)を用いて、製品の基本機能が設計通りに動作することを確認するフェーズである。

ここでは「機能の実現」が最優先され、コストや量産性は二の次とされることが多い 。

3.2.2 権限と活動

- 決定権者: OEM(またはODM)の先行開発エンジニア。

- 活動: ここでBOMの「第一案」が作られる。主要部品(Key Components)は、この段階でほぼ確定する。この時点で採用されていなければ、後のフェーズで主要部品として割り込むことはほぼ不可能である。「Design-in」活動の主戦場はここにある。

3.3 DVT(Design Validation Test:設計検証試験)フェーズ

3.3.1 プロセスの実態

DVTでは、量産を想定した金型や部材を使用し、製品の信頼性、耐久性、各国の認証規格(FCC、CE等)への適合性を検証する。

EVTで作成されたプロトタイプを、量産可能な設計へと落とし込む段階である 。

3.3.2 EMSの介入と代替品提案

このフェーズから、EMSの生産技術エンジニアや調達担当者が本格的にプロジェクトに参加し始める。

彼らは「DFM(Design for Manufacturing:製造容易性設計)」や「DFT(Design for Test:テスト容易性設計)」の観点からBOMをレビューする。

- スペックインのチャンス: EMSは「この部品は実装不良を起こしやすい」「こちらのメーカー(EMS推奨ベンダー)の部品の方が、納期が安定しておりコストも安い」といった具体的な提案(ECR: Engineering Change Requestの草案)を行う。OEMの設計者が選んだ汎用部品が、EMSの提案によってひっくり返される(スペック変更される)のは、まさにこのDVTフェーズである 。

3.4 PVT(Production Validation Test:生産検証試験)とBOM凍結

3.4.1 プロセスの実態

PVTは、実際の量産ラインを使用して、タクトタイム(生産ピッチ)や歩留まりを確認する最終段階である。

このフェーズに入ると、設計変更は原則として「禁止(Freeze)」される 。

3.4.2 権限とリスク

- BOM凍結(Freeze): PVTの完了をもって、BOMは固定される。これ以降の変更は、品質事故などの緊急事態を除き、極めて困難になる。

- ラストワンマイルの逆転: もしPVT中に特定の部品による不具合(歩留まり低下)が発覚した場合、OEM/EMSは緊急で代替品を探すことになる(Fire-fighting)。この際、すでにEMSの口座を持っている(取引実績がある)サプライヤーの製品が優先的に採用される。

3.5 量産(MP)以降:VAVEとEOL対応

3.5.1 コストダウンの圧力

製品が市場に出た後も、スペックインの戦いは終わらない。OEMは四半期ごとにEMSに対してコストダウン(Cost Reduction)を要求する。

これに応えるため、EMSは自律的に「VAVE(Value Analysis / Value Engineering)」活動を行い、より安価な部品への切り替えをOEMに提案する 。

3.5.2 EOL(End of Life)対応

部品の生産終了(EOL)に伴う代替品選定も、EMS主導で行われることが多い。

OEMはいちいち古い製品の部品選定に関与したくないため、EMSが選定した代替品を事後承認する形式がとられる。ここではEMSの調達部門が絶対的な権限を持つ。

第4章 AVL(承認ベンダーリスト)の二重構造と攻略

スペックインの実体は、顧客のデータベースである「AVL(Approved Vendor List)」に登録され、特定の図番(Part Number)と紐づけられることである。

しかし、このAVLには「OEMのAVL」と「EMSのAVL」という二重構造が存在する。

4.1 OEM AVL(Design AVL)

OEMが技術的な評価に基づき承認したメーカーのリスト。

- 特徴: 登録ハードルが高い。品質保証部門による工場監査、環境物質調査、長期信頼性試験などが必要。

- 対象: カスタム部品、主要IC、重要保安部品など。

- 攻略: OEMのエンジニアへの技術営業に加え、品質保証部門への対応力が求められる。一度登録されれば、長期間にわたり安定した受注が見込める 。

4.2 EMS AVL(Manufacturing AVL / Preferred List)

EMSが商流、コスト、供給能力に基づき選定したリスト。

- 特徴: 多くの汎用部品メーカーが登録されている。EMSは、このリスト内のメーカーから調達することをOEMに強く推奨する。なぜなら、EMSはこれらのメーカーと包括的なボリュームディスカウント契約を結んでおり、マージンを確保しやすいからである。

- 対象: 抵抗、コンデンサ、コイル、コネクタ、標準ケーブル、ネジ、機構部材など。

- 攻略: EMSのグローバル調達本部(IPO: International Procurement Office)への営業が必要。価格競争力だけでなく、VMI(Vendor Managed Inventory)対応や、世界各国の工場へのジャストインタイム配送能力が問われる 。

第5章 2025年の地政学とサプライチェーン分断がもたらす影響

2025年から2026年にかけての電子機器製造において、無視できないのが地政学的な要素である。

米中のデカップリング、関税障壁、そして経済安全保障の観点が、スペックインの力学を歪めている。

5.1 デュアル・サプライチェーンと「国籍」による選別

OEMは現在、「中国市場向け(China for China)」と「欧米市場向け(West for West)」でサプライチェーンを完全に分離する動きを見せている 。

- 影響: 同じスマートフォンでも、中国向けモデルには中国製部品(コスト重視)が採用され、北米向けモデルには非中国製部品(関税・セキュリティ重視)が採用されるという「一物二価」ならぬ「一物二BOM」状態が発生している。

- 権限の変化: 従来、部品選定はエンジニアの聖域であったが、現在はOEMの法務・コンプライアンス部門や調達部門が、特定の国(例えば懸念国)の部品採用に対して「拒否権(Veto)」を行使するようになっている。米国政府のエンティティリスト(Entity List)や、人権デューデリジェンス(ウイグル関連法など)に抵触するサプライヤーは、技術的に優れていてもAVLから除外される 。

5.2 リショアリング(国内回帰)とニアショアリング

米国政府のインフレ抑制法(IRA)やCHIPS法の恩恵を受けるため、

また関税回避のために、製造拠点を中国からメキシコ、ベトナム、あるいは米国国内(リショアリング)に移す動きが加速している。

- 事例: Newell Brandsは、筆記具「Sharpie」の生産を中国から米テネシー州に回帰させた。Amkorなどの後工程メーカーも米国投資を強化している 。

- スペックインへの影響: 製造拠点が移動すれば、調達ルートも変わる。メキシコ工場で生産する場合、アジアからの輸送コストが高い部材は敬遠され、北米域内で調達可能なサプライヤー(または現地に倉庫を持つサプライヤー)が優先的にスペックインされる。物理的なロケーションが、性能以上に重要な採用基準となりつつある。

5.3 ESGと人権リスク:Kawaguchi Manufacturingの教訓

2024年から2025年にかけて、マレーシアの部品サプライヤーであるKawaguchi Manufacturingにおける外国人労働者の人権侵害問題が表面化し、同社から調達していたSonyやPanasonicが取引停止に追い込まれる事態が発生した 。

- 教訓: この事件は、OEMがサプライチェーンの最深部まで監視の目を光らせる契機となった。現在、OEMの調達部門は、部品サプライヤーに対して「人権遵守」「労働環境の透明性」を厳しく問うており、これらを証明できないサプライヤーは、いかに品質や価格が優れていてもスペックインの土俵にすら上がれなくなっている。

第6章 日本企業の特殊事情:系列崩壊と「Buy-Sell」の呪縛

日本企業(Sony、Panasonic、Canon、Nikon、自動車Tier 1など)には、欧米企業とは異なる独自の力学が存在する。

6.1 「Buy-Sell(有償支給)」の功罪

日本のOEMは、EMSを活用しつつも、部材調達のコントロールを手放さない傾向が強い。

その象徴が「Buy-Sell」取引である。

OEMが自社の交渉力で部材メーカーから安く部品を買い、それをEMSに売り渡し(Buy)、完成品を買い戻す(Sell)仕組みである 。

- スペックインの急所: このモデルでは、EMSには部品選定権限が皆無である。EMSに営業に行っても「それは支給品なので、本社(OEM)に承認をもらってください」と言われるだけである。攻略対象は、依然として日本のOEM本社である。

6.2 Panasonic・Sonyの調達変革

しかし、変化の兆しも見えている。

Panasonicは車載電池事業において、北米での現地調達率を高める戦略を推進しており、従来の「日本からの支給」から「現地EMS/サプライヤーとの直接取引」へとシフトしつつある 。

Sonyもまた、グローバルでの調達情報の可視化を進め、より機動的な調達体制(Global Localization)へと移行している 。

これは、海外の現地サプライヤーや、グローバルな配給網を持つディストリビューターにとって新たな参入機会となっている。

6.3 国内回帰(J-Reshoring)の動き

円安とサプライチェーン途絶リスクを背景に、CanonやNikon、JVCケンウッドなどは、高付加価値製品の生産を日本国内に戻す動きを見せている 。

- 影響: 国内回帰した製品については、日本のサプライヤーとの「すり合わせ」が再評価されている。ここでは、海外EMSのような「安さ」よりも、細かな仕様調整や短納期対応ができる国内サプライヤーが再びスペックインの主役に返り咲く可能性がある。

第7章 自動車産業におけるTier 1と「Directed Buy」

自動車業界におけるEMS(またはTier 1製造受託)の構造は、民生機器以上に複雑である。

7.1 Tier 1の役割とOEMの介入

自動車OEM(Toyota, Honda, GM等)は、Tier 1サプライヤー(Denso, Bosch, Continental等)に対してシステムを発注するが、その内部の主要部品(半導体、センサー、ディスプレイ)については、OEMが直接メーカーを指定する「Directed Buy(支給・指名買い)」が一般的である 。

7.2 責任の所在(RASICチャート)

「Directed Buy」の難しさは、不具合が起きた時の責任の所在が曖昧になりがちな点にある。

部品はOEMが選定したが、組み立てたのはTier 1である場合、不具合の原因が「部品」なのか「実装プロセス」なのかで揉めることになる。

- スペックインの急所: 自動車OEMの先行開発部門である。Tier 1に対しては、実装技術のサポートや品質保証体制の充実をアピールし、「OEMが指定したから使う」のではなく「Tier 1としても安心して使える」という合意形成を得ることが、長期的なビジネス継続には不可欠である 。

第8章 結論とサプライヤーへの戦略提言

8.1 権限マトリクスによる攻略マップ

スペックインを勝ち取るためには、対象となるプロジェクトがどのビジネスモデルで動いているかを正確に把握し、適切な相手にアプローチする必要がある。

| ビジネスモデル | 主要部品 (Key Components) | 汎用部品 (Commodity Parts) | 攻略のアプローチ |

| OEM主導 (Buy-Sell) | OEM本社 | OEM本社 | OEMへの一点突破。技術とコストを直接訴求。 |

| EMSターンキー | OEM本社 | EMS調達本部 (IPO) | OEMで技術承認を得つつ、EMSのPreferred Vendorに入る。 |

| ODM / JDM | ODM/JDM設計部 | ODM/JDM調達部 | 台湾・中国の設計拠点へアプローチ。コスト最優先。 |

| 車載 (Tier 1) | OEM (Directed Buy) | Tier 1設計/調達 | OEMでスペックインし、Tier 1には品質・供給保証で安心感を与える。 |

8.2 成功のための3つの柱

- 「上流」を押さえる(リファレンスデザイン戦略):QualcommやMediaTekなどのチップセットベンダーと連携し、彼らのリファレンスデザインに自社部品を潜り込ませる。これができれば、個別のOEM/ODMへの営業コストを劇的に下げることができる。

- 「中流」で共犯関係を作る(EMSパートナーシップ):EMSのVAVEチームに対し、彼らがOEMに提案できる「コストダウンネタ」を提供する。EMSにとって「自社の利益(マージン)が増える提案」であれば、彼らは喜んでOEMに対してスペック変更(ECR)を働きかけてくれる。EMSを「顧客」ではなく「代理店」のように活用する視点が必要である。

- 「下流」でリスクを消す(サプライチェーン透明性):地政学リスクとESGリスクが高まる中、OEM/EMSの調達担当者は「問題を起こさないサプライヤー」を求めている。BCP(事業継続計画)、人権対応、カーボンフットプリントなどの非財務情報を整備し、リスクフリーであることを証明できるサプライヤーが、最終選考で生き残る。

8.3 結び:2030年に向けて

2030年に向けて、EMS/ODM市場は拡大を続けるが、その内実は「分散型」「自律型」へと進化する。

AIによる自動部品選定や、ブロックチェーンによるトレーサビリティ管理が普及すれば、スペックインのプロセスはさらにデジタル化・自動化されるだろう 。

しかし、最終的な意思決定を行うのは人間(OEMのブランド責任者やEMSの利益責任者)であることに変わりはない。

彼らの「痛み(Pain Point)」—コスト、リスク、開発スピード—を理解し、解決策を提示できるサプライヤーだけが、次世代のエコシステムにおいても「スペックイン」の座を勝ち取り続けることができるのである。

表1:主要な製品開発フェーズにおけるスペックイン活動一覧

| フェーズ | 概要 | 決定される部品 | 主な決定権者 | サプライヤーのアクション |

| Pre-Concept | チップセット選定 | SoC, MCU, PMIC, RF | チップベンダー, OEM先行開発 | リファレンスデザインへの搭載活動 |

| EVT (技術検証) | 機能試作 | 主要センサー, ディスプレイ, 通信モジュール | OEM R&Dエンジニア | 性能・機能・開発ツールの売り込み (Design-in) |

| DVT (設計検証) | 量産設計検証 | コネクタ, 受動部品, 機構部品, 2ndソース | OEM設計, EMS生産技術 | DFM/コストダウン提案, 代替品提案 (Win-in) |

| PVT (生産検証) | 量産試作 | BOM凍結 (全部品確定) | 品質保証(QA), 工場長 | 原則変更不可。トラブル時の緊急対応のみチャンスあり |

| MP (量産) | 大量生産 | VAVEによる代替品, EOL対応 | EMS調達, OEM資材 | コストダウン提案 (ECR), 安定供給アピール |