現代のテクノロジーにおいて、電子機器の小型化と高機能化はとどまることを知りません。

スマートフォン、ウェアラブルデバイス、医療機器、そして宇宙産業に至るまで、あらゆる製品の心臓部には極小の電子部品が密集した基板が収められています。

こうした背景から、従来の半田付け技術をより進化させたマイクロソルダリング技術の重要性が飛躍的に高まっています。

本記事では、マイクロソルダリングの定義や基礎知識、微細な接合を実現するための物理的な仕組み、実際の作業工程、そして未来の技術動向までを網羅的に解説します。

これから技術を習得したい初心者の方から、現場でさらなる品質向上を目指す中級者の方まで、確かな知識を得られる内容となっています。

1. 言葉の定義と背景:なぜ今マイクロソルダリングが必要なのか

マイクロソルダリングとは何か

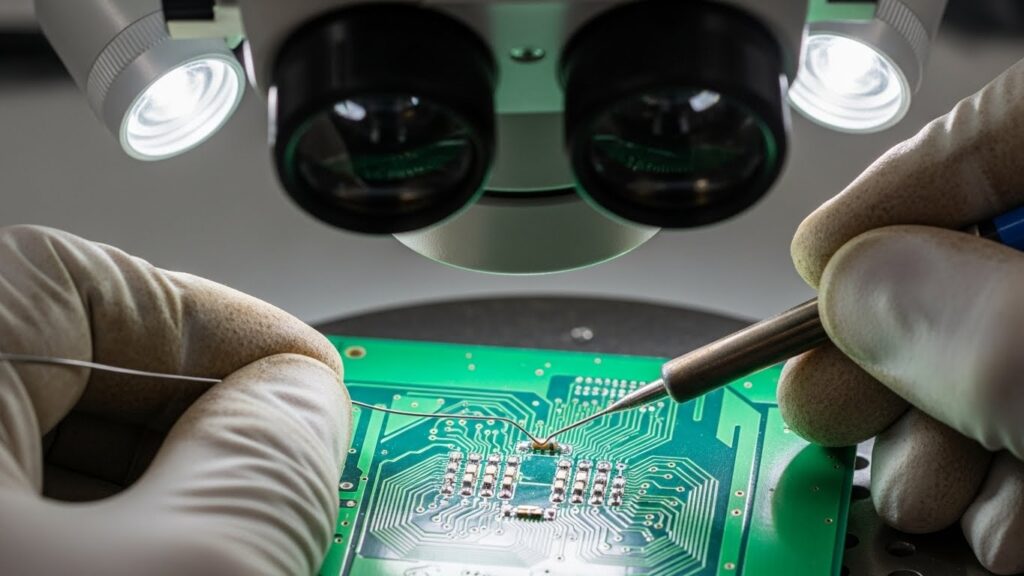

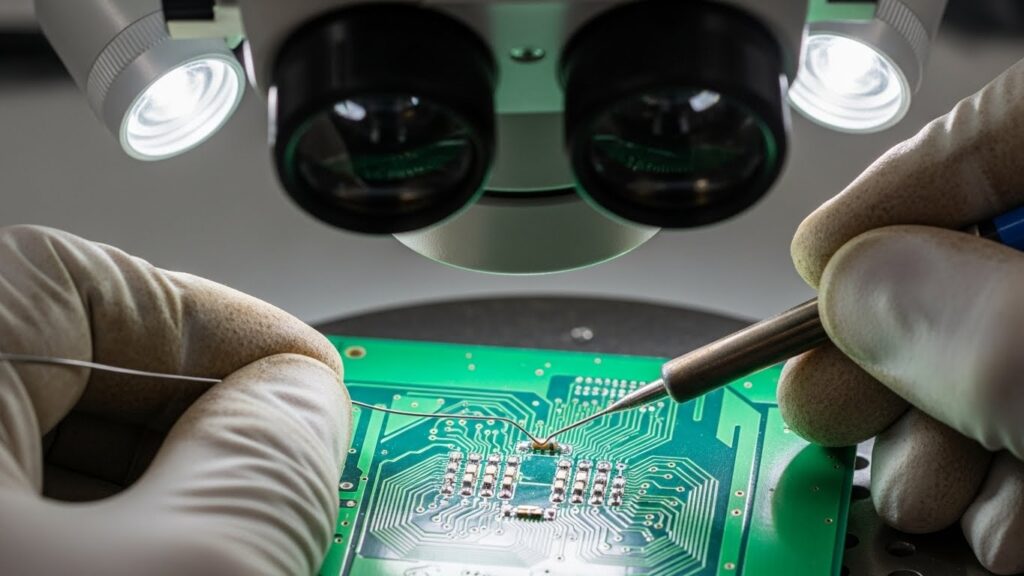

マイクロソルダリング(Micro-soldering)とは、顕微鏡や拡大鏡を使用しなければ視認や操作が困難な、極めて小さな電子部品や配線を接合する技術を指します。

一般的には、0603(0.6mm × 0.3mm)や0402(0.4mm × 0.2mm)、さらには0201(0.2mm × 0.1mm)といった極小のチップ部品、または数百本のピンを持つ高密度IC(QFPやBGAなど)の接合が対象となります。

通常の半田付けと異なる点は、肉眼での作業が不可能なレベルの精度が要求されることです。

そのため、専用のマイクロスコープ、極細のコテ先、そして高度に制御された熱管理システムが不可欠となります。

技術が重要視される背景

- 製品の小型化と高密度実装かつての電子基板は、部品のリードを穴に通して裏側から固定する挿入実装(Through-hole Technology)が主流でした。しかし、製品を薄く小さくするために、基板の表面に直接部品を載せる表面実装(Surface Mount Technology: SMT)が一般的となり、部品自体のサイズも砂粒のように小さくなりました。

- 多機能化による回路の複雑化一つのデバイスにWi-Fi、Bluetooth、カメラ、高性能CPUなどを詰め込むため、回路は多層化し、接続箇所は指数関数的に増加しています。一箇所の接合不良が製品全体の動作停止を招くため、接合の信頼性が厳しく問われます。

- 環境負荷への対応(鉛フリー化)かつては錫(スズ)と鉛の合金が主流でしたが、環境保護の観点から現在は鉛フリー半田が標準です。鉛フリー半田は融点が高く、濡れ性(広がりやすさ)が低いため、より高度な加熱制御技術が必要とされています。

2. 具体的な仕組み:接合の物理と化学を理解する

マイクロソルダリングを成功させるためには、単に半田を溶かして付けるという感覚ではなく、金属間で何が起きているのかを理論的に把握する必要があります。

濡れ(Wetting)の原理

半田付けの基本は、溶けた液体半田が金属表面に広がり、密着する現象である濡れにあります。

これを実現するには、金属表面の酸化膜を取り除く必要があります。

ここで重要な役割を果たすのがフラックス(助剤)です。

フラックスは加熱されることで活性化し、酸化物を取り除くと同時に、液体半田の表面張力を下げて金属表面へ馴染みやすくします。

合金層の形成(インターメタリック・コンパウンド:IMC)

半田付けは、単に接着剤のようにくっついているわけではありません。

溶けた半田の錫成分が、基板側の銅(Cu)などの金属と反応し、その境界に新しい合金の層を作ります。

これを合金層(IMC)と呼びます。

代表的な反応式としては、以下のような化合物が生成されます。

Cu_6Sn_5

Cu_3Sn

この合金層が適切に形成される(一般的に1〜3マイクロメートル程度)ことが、強固な物理的・電気的接続の証となります。

層が薄すぎると強度が不足し、厚すぎると逆にもろくなってしまいます。

熱容量と熱伝導の管理

マイクロソルダリングにおいて最大の難関は、熱のコントロールです。

部品が小さいということは、許容できる熱ストレス(耐熱温度)も低いということです。

一方で、基板が多層構造(GNDプレーンなど)になっていると、熱が逃げやすく、適切に加熱できません。

このジレンマを解決するために、以下の3要素を同期させる必要があります。

- 予熱(プリヒート):基板全体を一定温度まで温め、熱衝撃を和らげる。

- 本加熱:コテ先や熱風(ホットエアー)で接合部をピンポイントで加熱。

- 冷却:適切な速度で冷やし、均一な結晶構造を作る。

3. 作業の具体的な流れ:ステップ1〜ステップ5

標準的なマイクロソルダリング(リワーク作業を想定)の工程を詳しく解説します。

ステップ1:準備とクリーニング

作業の成否は準備で8割決まると言っても過言ではありません。

- ESD(静電気放電)対策:人体や工具から発生する静電気は、極小チップを瞬時に破壊します。導電性マット、リストストラップの着用が必須です。

- 基板の洗浄:IPA(イソプロピルアルコール)などを使用し、接合部の油分や汚れ、以前の作業で残った古いフラックスを徹底的に除去します。

- 顕微鏡の調整:作業者の視力に合わせてピントと光量を調整します。10倍〜40倍程度の倍率が一般的に使用されます。

ステップ2:フラックスの塗布とプリヒート

- フラックスの選択:マイクロソルダリングでは、残留物が腐食しにくい低残渣(No-clean)タイプのジェル状フラックスが多用されます。シリンジを使用して、必要な箇所にのみ極少量を塗布します。

- プリヒート:基板下部からプリヒーター(予熱器)を用い、基板温度を80℃〜120℃程度まで引き上げます。これにより、半田付け時の温度差による基板の反りや部品の破損を防ぎます。

ステップ3:部品の配置(アライメント)

極小部品を扱うため、ピンセットの精度が重要です。

- 高精度ピンセットの使用:先端が0.1mm以下の、磁性を帯びないステンレス製やチタン製のピンセットを使用します。

- 位置決め:顕微鏡越しに、基板のランド(銅箔のパッド)と部品の端子が完全に一致するように配置します。0402部品の場合、わずか0.05mmのズレも許容されません。

ステップ4:加熱と接合(リフローまたは手半田)

マイクロソルダリングでは主に2つの手法が用いられます。

- ホットエアー方式:ノズルから高温の風を送り、部品全体を加熱します。隣接する部品を飛ばさないよう、風量の調整が極めて繊細です。

- マイクロソルダリング・アイアン方式:先端が針のように細いコテ先を使用します。コテ先をランドに当て、熱を伝えながら糸半田(0.1mm径など)を供給します。この際、コテ先で部品を押しすぎないよう注意が必要です。

ステップ5:検査と後処理

- 外観検査:フィレット(半田の裾野)が美しい富士山のような形状をしているか、表面に光沢があるかを確認します。

- ブリッジ・未接合の確認:隣り合うピン同士がくっついていないか(ブリッジ)、熱不足で浮いていないか(天ぷら半田)を全方位からチェックします。

- 洗浄:必要に応じて、残ったフラックスを除去します。

4. 最新の技術トレンドや将来性

マイクロソルダリングの世界も、AIや自動化の波が押し寄せています。

AIによる自動外観検査(AOI)の高度化

人の目による検査には限界があり、疲労による見落としも発生します。

最新のAOI(Automated Optical Inspection)システムでは、AIが数万枚の良品・不良品画像を学習し、ミクロン単位の欠陥を瞬時に特定します。

3D計測技術を組み合わせることで、半田の体積まで精密に測定できるようになっています。

レーザーソルダリングの普及

非接触で加熱ができるレーザーソルダリングは、隣接部品への熱ダメージを最小限に抑えることができるため、超高密度実装に適しています。

また、出力のデジタル制御が容易なため、個々の接合点ごとに最適な熱エネルギーを投入することが可能です。

新素材とアドバンスド・パッケージング

- 低温半田の採用:樹脂基板や熱に弱いセンサーを守るため、融点が140℃程度の低融点半田の活用が進んでいます。

- チプレット技術:一つのパッケージの中に複数の小さなチップ(チプレット)を並べて接続する技術が登場しています。ここでの接続は、従来の半田付けよりもさらに微細なマイクロバンプと呼ばれる技術が使われており、マイクロソルダリングの概念をさらにミクロな領域へと押し広げています。

5. よくある質問(FAQ)

Q1. コテ先の寿命を延ばすにはどうすればよいですか?

マイクロソルダリング用の細いコテ先は非常にデリケートです。

以下の3点を守ってください。

- 設定温度を上げすぎない(鉛フリーでも350℃以下を推奨)。

- 作業を中断する際は、必ずコテ先に新しい半田を盛り、酸化を防ぐ。

- 炭化したフラックスが付着した場合は、水を含ませたスポンジではなく、金属クリーナー(ワイヤータイプ)で優しく清掃する。

Q2. ブリッジ(ショート)が発生してしまった時の対処法は?

無理にコテ先で引き剥がそうとすると、基板のパターンを剥離させる原因になります。

- 追いフラックスを多めに塗布する。

- 半田吸取線(ウィック)の細いものを使用し、余分な半田を吸い取る。

- その後、再度フラックスを塗ってからコテ先で整える。

Q3. 鉛フリー半田がうまく馴染まない(濡れない)のはなぜですか?

主な原因は2つ考えられます。

- 熱量不足:鉛フリー半田は融点が高いため、基板の熱容量が大きいと温度が上がりきりません。予熱を強化してください。

- 酸化:加熱時間が長すぎると、フラックスが蒸発しきってしまい、金属表面が再度酸化します。短時間で決めるか、活性の強いフラックスへの変更を検討してください。

Q4. 資格は必要ですか?

必須ではありませんが、技術の証明として「マイクロソルダリング技術資格」(日本溶接協会などが実施)があります。

この資格は、宇宙・航空・防衛分野などの高い信頼性が求められる現場では、必須要件とされることも多い非常に価値のあるものです。

まとめ

マイクロソルダリング技術は、単なる手作業の延長ではなく、材料工学、熱力学、そして精密な操作技術が融合した高度な専門分野です。

この記事で解説した、フラックスによる酸化膜除去、適切な合金層(IMC)の形成、そして精密なステップバイステップの工程管理を意識することで、接合の品質は劇的に向上します。

また、AI検査やレーザー技術といった最新トレンドを把握しておくことは、これからの製造現場で生き残るために欠かせません。

道具を大切にし、常に顕微鏡の向こう側で起きている物理現象を想像しながら作業に取り組むこと。

その積み重ねこそが、最高品質の実装を実現する唯一の道です。

今回の内容を参考に、まずはご自身の作業環境の点検から始めてみてはいかがでしょうか。

コメント