1. エグゼクティブサマリー

本報告書は、2026年以降の日本国内における電子基板実装(PCBA)産業において、市場の成熟が見られる「車載」および参入障壁の異なる「医療」分野を除外した上で、持続的な成長が見込まれる生産分野を特定・分析したものである。

一般社団法人電子情報技術産業協会(JEITA)および日本半導体製造装置協会(SEAJ)等の最新データを基に、マクロ経済動向、技術革新、政府の産業政策を包括的に調査した。

分析の結果、2026年を起点として日本国内で「質的な需要拡大」が予測される主要分野は、以下の4つの戦略領域に集約される。

- 半導体製造装置(SPE)分野: 生成AIの普及に伴う計算需要の爆発的増加が、製造装置への設備投資サイクルを加速させている。特に2026年度には国内販売額が史上初の5兆円を突破する見通しであり、これに伴う高多層・高信頼性基板の需要が急増する。

- 次世代通信インフラ(IOWN/Beyond 5G)分野: NTT等が推進するIOWN構想に基づき、光電融合技術を搭載したネットワーク機器の社会実装が本格化する。通信のバックボーンを支える超高速伝送基板の国内生産回帰が進む。

- グリーン・トランスフォーメーション(GX)インフラ分野: 洋上風力発電の国産化推進(特にナセル組立)および定置用蓄電池の普及が、大型パワーエレクトロニクス基板の新たな市場を創出している。

- 産業用コンピューティングおよびエッジAI分野: 労働人口減少への対抗策としてのFA(ファクトリーオートメーション)化が、産業用PCのBTO(受注生産)需要を押し上げている。

これらの分野に共通するのは、海外での大量生産(Mass Production)モデルから、国内での「多品種・変量・高付加価値生産(High-Mix, Low-Volume, High-Value)」へのシフトである。

為替の安定化と経済安全保障の観点から、これら重要インフラを支える電子基板の国内生産は、2026年以降、かつてない戦略的重要性を持つことになる。

2. マクロ経済環境と2026年の産業転換点

2.1 国内生産回帰を促す経済指標の好転

2026年の日本国内の電子工業生産は、明確な回復と成長の軌道に乗ると予測される。

JEITAが発表した「電子情報産業世界生産見通し」によれば、2026年の国内生産額は前年比3%増の11兆9,116億円に達する見込みである。

この数値は、単なる反動増ではなく、構造的な需要の変化を示唆している。

特筆すべきは、2025年から2026年にかけての為替レートの前提が1ドル=148.8円付近で安定的に推移すると見られている点である。

かつての極端な円高による空洞化の時代を経て、また近年の急激な円安によるコスト増の混乱を乗り越え、国内製造業は「適正な為替水準」の下で、予見可能性の高い事業計画を策定できる環境にある。

これにより、海外生産拠点から国内への生産回帰(リショアリング)や、高付加価値製品の国内マザー工場での生産集中が加速する土壌が整っている。

2.2 「ソリューションサービス」主導のハードウェア需要

JEITAの分析において注目すべきは、2026年の成長要因として「デジタル化投資の加速によるソリューションサービスの着実な成長」が挙げられている点である。

一見するとソフトウェアやサービスの領域に見えるが、物理的な基盤(ハードウェア)なしにソリューションは成立しない。

生成AIやIoTソリューションが普及するということは、それを処理するためのデータセンター、エッジサーバー、センサーデバイス、およびそれらを製造するための装置が必要になることを意味する。

つまり、ソリューション需要の拡大は、その「下支え」となる電子部品・デバイス、およびそれらを実装した基板ユニットの需要を間接的かつ強力に牽引する構造となっている。

2.3 車載・医療以外の「第三の柱」の必要性

これまで日本のEMS(電子機器受託製造サービス)業界は、車載分野の高い品質基準への対応を強みとしてきた。

しかし、EVシフトに伴う競争激化や地政学リスクの分散という観点から、特定の産業に依存しないポートフォリオの構築が急務となっている。

本調査で特定された「産業機器」「通信インフラ」「エネルギー」の3分野は、車載と同等以上の品質基準(IPC Class 3等)が求められる一方で、製品ライフサイクルが長く、長期的な保守・供給能力が評価される市場であり、日本の製造業が持つ「現場力」との親和性が極めて高い。

3. 戦略的成長分野①:半導体製造装置(SPE)産業

車載・医療以外で最も確実かつ大規模な成長が見込まれるのが、半導体製造装置(Semiconductor Production Equipment)向けの基板実装市場である。

半導体そのものの需要増減(シリコンサイクル)はあるものの、AIという新たなテクノロジーの台頭により、製造装置への投資は「スーパーサイクル」へと突入している。

3.1 市場規模と成長の軌跡

日本半導体製造装置協会(SEAJ)の予測データは、この分野の力強い成長を裏付けている。

- 2025年度: 微増ながらも回復基調。

- 2026年度: 前年度比10%増となり、国内販売額は史上初の5兆円を突破2。

- 2027年度: さらに拡大し、5.9兆円規模へ到達3。

この成長率は、日本の一般的な製造業の成長率を遥かに上回るものである。この背景には、生成AI向け半導体(GPUやHBM: 広帯域メモリ)への投資が牽引役となっていることがある。

AIサーバーに不可欠な高性能チップを製造するためには、従来以上に微細な回路を描画し、立体的に積層する技術が必要となり、それに特化した新型装置の需要が急増している。

3.2 装置構成とPCBAへの技術的要求

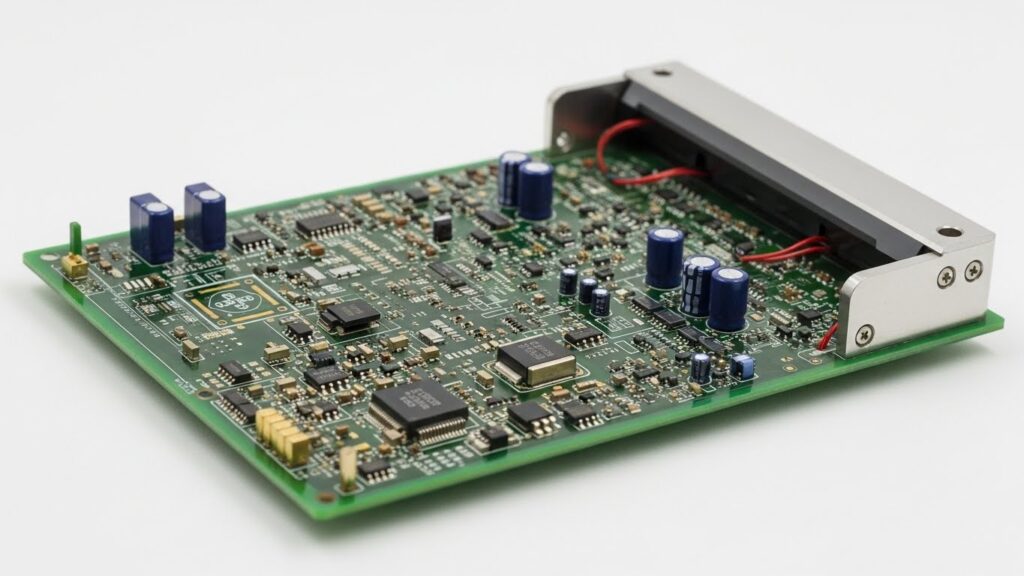

半導体製造装置は、一台あたり数千枚の電子基板が搭載されることもある巨大なシステムである。

その基板実装には、以下の特殊かつ高度な技術が要求される。

| 装置種別 | 基板の機能と特徴 | 実装技術のポイント |

| コータ/デベロッパ (東京エレクトロン等) | ウエハ搬送ロボット制御、薬液温度管理 | 多軸モーター制御: 高速かつ振動のない搬送を実現するためのFPGA搭載制御基板。 アナログセンシング: 薬液の微量な変化を検知する高精度アナログ回路。 |

| 洗浄装置 (SCREEN等) | 複数のチャンバー制御、純水管理 | 耐環境性: 腐食性ガスや湿気に対する強力なコーティング(防湿処理)。 長期信頼性: 24時間365日の連続稼働に耐える高耐久部品の選定と実装。 |

| 検査装置 (アドバンテスト等) | 高速信号処理、テスターヘッド制御 | 高多層・高密度: 数十層に及ぶビルドアップ基板。数千ピンのBGA/LGA実装。 シグナルインテグリティ: 高速信号の劣化を防ぐためのインピーダンス制御とバックドリル加工。 |

3.3 国内EMSへの波及効果と参入機会

半導体製造装置メーカーは、技術流出防止の観点から、開発・試作およびコアモジュールの製造を国内で行う傾向が強い。

特に2026年に向けては、AI関連の最先端プロセスの立ち上げが急務であり、開発拠点と物理的に距離が近い国内EMSへの発注が増加する。

また、装置産業は「部品点数が多く、変種変量生産」の典型である。

月産数台から数十台の装置に対して、数千種類の部品を管理し、欠品なく基板を実装して納入する能力は、海外の大量生産型EMSが最も苦手とする領域であり、日本のEMSにとっての独壇場となる。

2026年の5兆円市場到達は、そのまま基板実装業界への巨大な特需を意味する。

4. 戦略的成長分野②:次世代通信インフラ(IOWN/Beyond 5G)

通信インフラ分野は、2026年以降、従来の電気信号処理から「光」を中心とした処理へとパラダイムシフトが起こる。

これがNTT等が主導する「IOWN(Innovative Optical and Wireless Network)」構想であり、これに伴う新規ハードウェア需要が顕在化する。

4.1 IOWNとオールフォトニクス・ネットワーク(APN)

IOWN構想の中核であるオールフォトニクス・ネットワーク(APN)は、ネットワークから端末エンドツーエンドまでを光で接続し、低消費電力、大容量、低遅延を実現するものである4。

2026年は、2025年の大阪・関西万博での実証を経て、IOWN関連技術が社会実装フェーズに移行する重要な年である。

関連企業として名前が挙がる日本電信電話(NTT)、富士通、日本電気(NEC)、古河電気工業4などは、この新規格に対応した通信機器の開発と量産準備を進めている。

4.2 光電融合技術がもたらす基板実装の革新

IOWNの実現には、光回路と電気回路を融合させる「光電融合デバイス」の実装が不可欠である。

これは従来の通信機器の基板とは全く異なる技術ノウハウを必要とする。

- コ・パッケージド・オプティクス(CPO)の実装:従来のスイッチングハブでは、スイッチASICと光トランシーバが離れた場所に配置されていたが、CPO技術ではこれらを一つのパッケージ内、あるいは極めて近接した基板上に実装する。これにより、電気配線の距離を短くし、伝送ロスと消費電力を劇的に削減する。

- 実装へのインパクト: 光ファイバや光導波路を基板に直接接続するための、ミクロン単位のアライメント(位置合わせ)精度が求められる。また、発熱密度の高いASICの冷却を考慮した、メタルコア基板やセラミック基板など、特殊素材への部品実装技術が必要となる。

- サプライチェーンの国内回帰:通信インフラ機器は、経済安全保障推進法における「特定重要物資」に該当する可能性が高く、バックボーンネットワークを構成するコアルーターや伝送装置の製造は、信頼できる国内サプライチェーンで完結させることが求められる。これは、関連する高機能基板の製造および実装が、中国や東南アジアから日本国内へシフトすることを強く示唆している。

4.3 2026年以降の展開予測

Strainerのレポートが示唆するように、IOWN関連銘柄への注目度は長期的に高まっており、2026年以降はデータセンター間の接続だけでなく、都市間の基幹網の更新需要が発生する。

これに伴い、光伝送装置、光スイッチ、およびそれらを制御する高機能ネットワークボードの生産数量が増加する。

この分野は単価が極めて高く、一度採用されれば長期間の取引が見込めるため、技術力のあるEMSにとっては安定収益源となる。

5. 戦略的成長分野③:グリーン・トランスフォーメーション(GX)インフラ

日本政府が掲げる「2050年カーボンニュートラル」の実現に向け、再生可能エネルギーと蓄電池産業への投資が加速している。

2026年は、これらの計画が実需として動き出すタイミングである。

5.1 洋上風力発電:ナセル組立の国産化と波及効果

洋上風力発電は、再生可能エネルギーの切り札とされており、特に秋田県を中心とした日本海側でのプロジェクトが進行中である5。

ここで注目すべきは、風車の心臓部である「ナセル(発電機や増速機を収納する筐体)」の国内組立が進んでいる点である。

東芝等がGEリニューアブル・エナジーと提携し、ナセルの組立拠点を整備しているほか、サプライヤー選定が進んでいる。

- PCBA需要の具体像:ナセル内部およびタワー基部には、巨大な発電システムを制御するための多数の電子機器が搭載されている。

- パワーコンディショナ(PCS)制御基板: 風車で発電された不安定な電力を、送電網(グリッド)に適合する質の高い電力に変換するためのインバータ制御基板。高電圧・大電流を扱うため、厚銅基板や絶縁対策が施された特殊基板が用いられる。

- ピッチ・ヨー制御ユニット: 風車のブレード角度(ピッチ)や向き(ヨー)を風況に合わせてリアルタイムに制御するモータードライバ基板。

- 状態監視システム(CMS): 振動、温度、油圧などを常時監視し、故障を予知するためのセンサーネットワーク基板。

- 地産地消のロジック:ナセルは重量物であり輸送コストが高いため、組立工場近隣でのサプライチェーン構築が合理的である。秋田県等でのサプライヤー選定において、国内に拠点を持つ企業が優先されており、これに伴う基板実装の仕事も国内企業に落ちる公算が高い。

5.2 蓄電池産業戦略とBMS(バッテリーマネジメントシステム)

経済産業省の「蓄電池産業戦略」では、2030年までに日本企業のグローバル製造能力シェアを2割(150GWh/年)まで引き上げるという野心的な目標を掲げている。

蓄電池市場において、電子基板メーカーが担うのは「BMS(Battery Management System)」の製造である。

- BMSの高度化と需要増:リチウムイオン電池は、過充電や過放電を防ぎ、セルの電圧バランスを保つためにBMSが必須である。定置用蓄電池(ESS)の大規模化に伴い、BMSも多チャンネル化、高電圧対応(1000V以上)が進んでいる。

- アクティブセルバランス回路: 電力を熱として捨てるのではなく、電圧の高いセルから低いセルへ電力を移動させる高効率な回路方式が主流となりつつあり、基板上の部品点数と回路複雑度が増している。

- 全固体電池への布石:戦略では2030年頃の全固体電池の本格実用化を目指しているが6、2026年以降はそのための実証実験やパイロットライン向けの試作基板需要が先行して立ち上がる。全固体電池用のBMSは、従来とは異なる充放電アルゴリズムを必要とするため、新規設計・新規実装の需要が喚起される。

6. 戦略的成長分野④:産業用コンピューティングとエッジAI

製造現場(FA)、物流、小売など、あらゆる産業現場で「人手不足」が深刻化しており、これを補うための自動化・知能化投資が不可欠となっている。

これにより、現場でデータを処理する「産業用PC(IPC)」および「エッジAIコントローラ」の市場が拡大している。

6.1 BTO(Build to Order)による国内生産の強み

産業用PCメーカー大手のコンテックの事例7に見られるように、産業用コンピュータ市場ではBTO(注文後組立)方式による供給が拡大している。

民生用PC市場は海外生産の標準品が支配的だが、産業用PCは以下の理由から国内生産・カスタマイズが好まれる。

- レガシーインターフェースの維持: 工場の既存設備は20年以上稼働しているものも多く、RS-232C(シリアルポート)やPCIバスといった古い規格のインターフェースを必要とする。これらを搭載したマザーボードは、海外の標準品では入手困難であり、国内メーカーによる専用設計・実装が必要となる。

- 長期供給保証: 産業機器は一度導入されると10年以上使用されるため、搭載される基板も同一仕様で長期間供給し続ける必要がある。部品の改廃(EOL)管理や、代替部品への設計変更対応(4M変更管理)を緻密に行えるのは、国内EMSの大きな強みである。

6.2 エッジAI化によるハードウェアの進化

2026年以降、産業用PCは単なる制御装置から、「AI推論サーバー」へと進化する。

- GPU搭載の実装課題: 外観検査や予知保全のためにAIを活用するには、NVIDIA等のGPUを搭載する必要がある。コンテックの新製品8でもPCIe拡張スロットの重要性が強調されているように、GPUカードを安定して動作させるための電源回路強化や、筐体内のエアフローを考慮した基板設計が求められる。

- Window 10 IoT Enterpriseへの移行: 2025年のWindows 10サポート終了を受け、産業用組み込みOSであるWindows 10 IoT Enterprise LTSC(Long-Term Servicing Channel)への移行需要が2026年も継続する。これに伴うハードウェアリプレースは、基板実装業界にとって数年に一度の特需となる。

7. 総合分析とEMS企業への戦略的提言

7.1 「車載・医療以外」の市場ポテンシャル比較

本調査で分析した4分野について、2026年以降の成長性、参入障壁、および収益性を比較・評価した結果を以下に示す。

| 分野 | 2026年以降の成長性 | 参入障壁 (技術・品質) | 収益性 (付加価値) | キーワード |

| 半導体製造装置 | 極めて高い (5兆円市場) | 高 (クリーン度、多層) | 高 | AI特需、微細化、リショアリング |

| 通信インフラ (IOWN) | 高 (社会実装期) | 極めて高 (光電融合、高周波) | 極めて高 | 経済安保、Beyond 5G、NTT構想 |

| GX (風力・蓄電池) | 中〜高 (政策主導) | 中〜高 (大電流、耐環境) | 中 | 脱炭素、大型基板、地産地消 |

| 産業用PC / Edge AI | 安定成長 (人手不足) | 中 (BTO、長期供給) | 中 | スマートファクトリー、レガシー対応 |

7.2 戦略的提言:変種変量生産への適応

2026年の日本国内市場で勝ち残るために、基板実装企業(EMS)は以下の戦略を実行すべきである。

- 「工場のショールーム化」と信頼獲得:半導体製造装置や通信インフラの顧客は、発注前にEMSの工場監査を徹底的に行う。トレーサビリティシステム(部品ロット管理、はんだ付け条件の記録)の完備や、防塵・防湿管理された製造環境を整備し、顧客に「ここなら任せられる」と思わせる体制構築が必須である。

- 設計段階からの介入 (DfX):IOWNやAI関連の基板は、設計難易度が極めて高い。単に図面通りに作るだけでなく、試作段階から「作りやすさ(DfM)」や「テストしやすさ(DfT)」を提案できるエンジニアリング能力を持つことで、単なる下請けではなく、開発パートナーとしての地位を確立できる。

- サプライチェーン・マネジメントの強化:多品種少量生産では、部品調達の負荷が高い。入手困難な部品の代替提案能力や、商社との強固なネットワークによる部材確保能力が、競争力の源泉となる。特に、2026年も続くと予想される特定半導体のリードタイム長期化に対し、自社で在庫リスクを取ってでも安定供給を約束できるEMSが選好される。

7.3 結論

2026年以降の日本国内電子基板実装市場は、車載や医療に依存せずとも、「半導体製造装置」「次世代通信」「グリーンインフラ」「産業オートメーション」という4つの強力なエンジンによって牽引される。

これらの分野は、日本の製造業が本来得意とする「すり合わせ技術」や「高信頼性モノづくり」が最も活きる領域である。

JEITAの予測する国内生産額の伸長は、これら高付加価値分野へのシフトが成功しつつあることの証左であり、適切な戦略を持って市場に参入することで、持続的な事業拡大が可能であると結論付ける。