モバイル機器の進化を支える「見えない守護神」

現代の電子機器、特にスマートフォンやウェアラブルデバイス、さらには車載電子制御ユニット(ECU)にいたるまで、小型化と高性能化の両立が求められています。

その中心的な役割を担っているのが、BGA(ボール・グリッド・アレイ)と呼ばれる表面実装パッケージです。

BGAはパッケージの底面に格子状の半田ボールを配置することで、多ピン化と省スペース化を実現していますが、同時に物理的な衝撃や熱によるストレスに弱いという構造的な課題を抱えています。

皆様の中には、製品の落下テストでBGAの半田接合部に亀裂が入ってしまった、あるいは温度変化が激しい環境で使用しているうちに基板が動作不良を起こしたという経験をお持ちの方もいるかもしれません。

こうした接合部の脆弱性を克服し、製品の信頼性を飛躍的に高めるために不可欠な工程が、今回解説するアンダーフィル処理です。

本記事では、アンダーフィル処理の基礎知識から、その物理的なメカニズム、最新の自動塗布プロセス、そして将来の技術トレンドまで詳細に解説します。

この記事を読み終える頃には、アンダーフィルが単なる接着剤ではなく、高度な材料工学と精密制御技術の結晶であることを理解いただけるはずです。

アンダーフィル処理の定義と背景:なぜ今、重要なのか

アンダーフィルとは何か

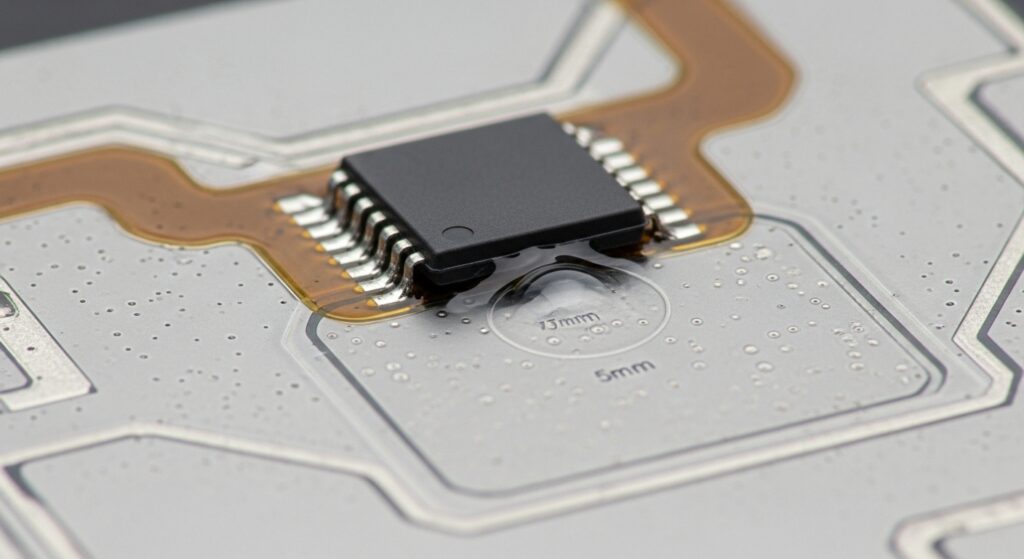

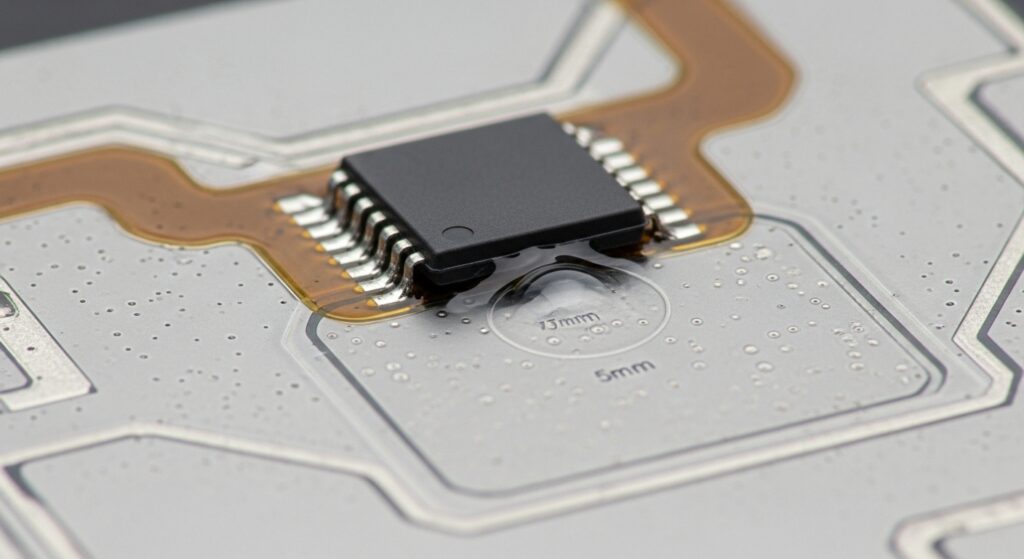

アンダーフィル処理とは、基板に実装されたBGAやチップ・スケール・パッケージ(CSP)、フリップチップなどの部品とプリント基板(PCB)の隙間に、エポキシ樹脂を主成分とする絶縁性樹脂を充填し、硬化させるプロセスを指します。

通常、BGAは半田ボールのみで基板と接続されていますが、アンダーフィルはこの半田ボールの周囲を樹脂で包み込み、チップと基板を面で強固に接着します。

これにより、個々の半田接合部にかかる負荷を分散させる役割を果たします。

背景にある「CTEミスマッチ」の問題

アンダーフィルが必要とされる最大の理由は、熱膨張係数(CTE:Coefficient of Thermal Expansion)の差にあります。

電子機器の動作中、半導体チップは発熱し、電源を切れば冷却されます。この温度変化に伴い、材料は膨張と収縮を繰り返します。

しかし、シリコンチップのCTE(約3ppm/℃)と、プリント基板のFR-4材のCTE(約12〜17ppm/℃)には大きな開きがあります。この差をCTEミスマッチと呼びます。

温度が上昇すると基板の方がチップよりも大きく膨張しようとするため、その間にある半田ボールには非常に強い「せん断応力」が働きます。

これを放置すると、半田ボールの根元に疲労亀裂(クラック)が生じ、最終的に断線に至ります。

耐衝撃性の向上と現代のニーズ

また、近年のモバイルデバイスにおいては、落下時の衝撃耐性が極めて重要視されています。

落下時に基板が瞬間的にたわむ際、BGAのコーナー部分の半田接合部には強烈な引っ張り力がかかります。

アンダーフィルを導入することで、基板のたわみを抑制し、接合部を物理的に保護することが可能になります。

特に最近では、5G通信の普及による発熱量の増大や、電気自動車(EV)における過酷な温度サイクル環境など、実装部へのストレスは増す一方であり、アンダーフィル処理の重要性はかつてないほど高まっています。

アンダーフィル処理の具体的な仕組み:応力分散と毛細管現象

アンダーフィルがどのようにしてBGAを保護しているのか、その物理的なメカニズムを詳細に紐解いていきましょう。

応力分散のメカニズム

アンダーフィルを充填しない状態では、チップと基板を繋いでいるのは細い半田ボールだけです。

外部からの応力や熱ストレスはすべてこの接合点に集中します。

アンダーフィルを充填すると、樹脂が硬化してチップと基板を一体化させます。

すると、それまで半田ボールに集中していた応力が、樹脂全体へと分散されます。

これを構造解析の視点で見ると、中立点(DNP:Distance from Neutral Point)からの距離に応じて増大する歪みを、樹脂が肩代わりして吸収している状態と言えます。

毛細管現象(キャピラリ・フロー)の利用

最も一般的なアンダーフィル剤の充填方法は、毛細管現象を利用したものです。

これは、狭い隙間に液体が自ら入り込んでいく物理現象を活用しています。

- 液状の樹脂をチップの側面に沿って塗布(ディスペンス)します。

- 樹脂がチップと基板のわずかな隙間(数十マイクロメートル単位)に接触します。

- 表面張力によって、樹脂がチップの反対側まで自然に吸い込まれていきます。

このプロセスを成功させるためには、樹脂の粘度、表面張力、そして基板の予熱温度を精密に管理する必要があります。

フィレット形成の重要性

アンダーフィル処理において、チップの周囲に形成される樹脂の裾野部分をフィレットと呼びます。

適切なフィレットが形成されていることは、信頼性の証です。

理想的なフィレットは、チップの側面を一定の高さまで覆い、滑らかな曲線を描いて基板に接地している状態です。

もしフィレットが小さすぎたり、不均一だったりすると、そこが応力の起点(ストレスライザー)となり、樹脂自体の剥離やチップの割れを引き起こす原因となります。

フィラー(充填剤)の役割

アンダーフィル樹脂の中には、微細なシリカ(二酸化ケイ素)などの粒子が大量に含まれています。これをフィラーと呼びます。

エポキシ樹脂そのものはCTEが大きいため、そのままでは基板やチップとの差を埋められません。

そこで、CTEが極めて低いシリカフィラーを混合することで、アンダーフィル全体のCTEを半田ボールの値(約20ppm/℃前後)に近づけるよう調整しています。

作業の具体的な流れ:高精度実装プロセス

アンダーフィル処理は、通常の表面実装(SMT)ラインの後に、専用のディスペンサー(自動塗布装置)を用いて行われます。

一般的な作業の流れを5つのステップで解説します。

ステップ1:基板の予熱(プリヒート)

まず、アンダーフィルを塗布する前に基板を加熱します。

通常、70℃から100℃程度に設定されます。

これには2つの大きな目的があります。

一つは、樹脂の粘度を下げて流動性を高め、毛細管現象を促進すること。

もう一つは、基板表面の微細な水分を除去し、樹脂との密着性を高めることです。

ステップ2:樹脂の塗布(ディスペンス)

高精度な自動ディスペンサーを用い、チップの縁に沿って液状樹脂を塗布します。

塗布のパターンにはいくつか種類があります。

アンダーフィル塗布パターンの比較表

| パターン名 | 形状 | 特徴 |

| I字型塗布 | チップの一辺に塗布 | 最も標準的。気泡を追い出しやすい。 |

| L字型塗布 | 隣り合う二辺に塗布 | 充填速度が速い。大型チップ向け。 |

| U字型塗布 | 三辺を囲むように塗布 | 高速充填が可能だが、中央に空気が残るリスクがある。 |

最近では、塗布量を一定にするために、容積計量式のジェットディスペンサーが主流となっています。

これは、非接触で微細な液滴を高速に飛ばして塗布する技術です。

ステップ3:浸透と充填(フローアウト)

塗布された樹脂が自重と毛細管現象によって、チップの下部全体に広がるのを待ちます。

これをフロータイムと呼びます。

チップのサイズが大きいほど、あるいは隙間が狭いほど、この待ち時間は長くなります。

この間も基板の温度は一定に保たれる必要があります。

ステップ4:硬化(キュア)

樹脂が完全に充填されたら、加熱炉(キュアオーブン)に入れて樹脂を熱硬化させます。

一般的な硬化条件は150℃で30分から60分程度ですが、最近では生産効率向上のため、5分から10分で硬化する速硬化タイプも普及しています。

ここでしっかりと分子構造を架橋させることで、強固な物理的特性が得られます。

ステップ5:検査

最後に、適切に処理されたかを確認します。

外観検査ではフィレットの形成具合を確認しますが、チップの下側に空洞(ボイド)がないかどうかは目視では分かりません。

そのため、重要部品ではSAT(超音波探傷装置)を用いた非破壊検査が行われます。

超音波を当てることで、樹脂の内部にある微細な気泡や剥離を可視化することができます。

最新の技術トレンドや将来性

アンダーフィル技術は現在も急速に進化を続けています。

特に、半導体パッケージの進化に伴い、従来の「後注入方式」ではない新しい手法が登場しています。

ノンコンダクティブ・フィルム(NCF)とペースト(NCP)

従来の毛細管現象を利用したアンダーフィル(CUF:Capillary Underfill)は、充填に時間がかかるという欠点がありました。

これに対し、チップの実装前にあらかじめ基板やチップ側に樹脂を配置しておく方式が登場しています。

これがNCF(非導電性フィルム)やNCP(非導電性ペースト)です。

フリップチップをボンディング(接合)する際の熱と圧力で、接合とアンダーフィル充填を同時に行うため、工程の短縮が可能です。

モールド・アンダーフィル(MUF)

さらに高度な手法として、チップのパッケージング(封止)工程で、アンダーフィルの役割も同時に果たしてしまうMUFがあります。

これはパッケージ全体の成形樹脂がチップの下まで回り込むように設計されたもので、生産性が極めて高いのが特徴です。

再加工性(リワーカブル)アンダーフィルの台頭

かつてアンダーフィルは「一度固めたら二度と外せない」ものでした。

しかし、高価な基板や環境負荷の観点から、修理が必要なケースが増えています。

これに対応するため、特定の温度まで加熱すると接着力が弱まり、チップを取り外せる「リワーカブル・アンダーフィル」が開発されています。

これにより、BGAの交換修理が可能になり、製品寿命の延長に貢献しています。

AIとデジタルツインによる塗布最適化

製造現場では、AIを活用して塗布量をリアルタイムで最適化する動きもあります。

粘度は室温やロットによって微妙に変化するため、センサーで流動性をモニタリングし、ディスペンサーの圧力を自動調整することで、ボイドの発生を限りなくゼロに近づける試みが始まっています。

よくある質問(FAQ)

Q1. 全てのBGAにアンダーフィルは必要ですか?

必ずしも全てに必要ではありません。

デスクトップPCの基板など、固定されていて大きな温度変化や衝撃がない環境で使用される場合、コスト削減のために省略されることもあります。

一方で、スマートフォン、車載機器、産業ロボットなど、過酷な環境や振動にさらされる製品にはほぼ必須と言えます。

Q2. アンダーフィルを塗布すると、逆に故障しやすくなることはありますか?

不適切な処理が行われた場合、逆効果になることがあります。

例えば、内部に大きなボイド(気泡)が残っていると、熱膨張時にその空気が膨張して半田接合部を内部から破壊することがあります。

また、樹脂のCTEが適切でないと、チップそのものに過大なストレスがかかり、シリコンが割れる「ダイクラック」を引き起こすこともあります。

Q3. サイドフィルやコーナーボンドとは何が違うのですか?

サイドフィルやコーナーボンドは、チップの四隅や辺の一部だけを固定する方法です。

アンダーフィルがチップ下の全面を埋めるのに対し、これらは簡易的な補強を目的としています。

工程が簡略化できコストも安いですが、耐衝撃性や熱サイクル耐性は全面アンダーフィルには及びません。

Q4. アンダーフィルの寿命はどのくらいですか?

適切に硬化されたエポキシ樹脂は、製品の寿命(通常5年〜10年以上)を十分にカバーする安定性を持っています。

ただし、湿度の高い環境で長期間保管された場合、樹脂が吸湿し、リフロー時に「ポップコーン現象」のような不具合を起こすリスクはあるため、製造時の管理が重要です。

まとめ:高信頼性社会を支える不可欠なピース

アンダーフィル処理は、表面実装プロセスにおいては一見すると「追加の工程」であり、コストや手間が増える要素に見えるかもしれません。

しかし、その小さな樹脂の層が果たしている役割は、現代の電子機器の信頼性を根底から支える極めて大きなものです。

熱膨張の差による物理的な限界を、材料工学的なアプローチで解決するアンダーフィル。

その技術は、毛細管現象という自然の摂理を利用した古典的な手法から、NCFやMUFといった最先端のプロセスへと進化を続けています。

今後、AIやIoTデバイスがさらに私たちの生活の隅々に浸透していく中で、デバイスには「壊れないこと」という当たり前かつ高度な品質が求められます。

アンダーフィル処理は、そうした高信頼性社会を実現するための、まさに「見えない守護神」であり続けるでしょう。

製品開発や製造に関わる皆様にとって、適切なアンダーフィル剤の選定とプロセス管理は、競合他社との差別化を図るための重要な鍵となるはずです。