電子機器の小型化と高性能化が加速する現代において、プリント基板(PCB)の設計・製造技術はかつてないほど重要な局面を迎えています。

製品設計者やエンジニアが直面する大きな決断の一つが、基板を何層にするかというレイヤー構成の選択です。

この記事では、多層基板の基礎知識から、4層基板や6層基板を採用すべき具体的な判断基準、そして設計・製造におけるメリットとデメリットを網羅的に解説します。

この記事を読むことで、コストとパフォーマンスの最適なバランスを見極め、製品の信頼性を高めるための知識を習得できるはずです。

多層基板の定義と背景:なぜ今、多層化が求められるのか

まず、多層基板とは何を指すのか、その定義から整理していきましょう。

プリント基板には、片面だけに銅箔パターンがある片面基板や、両面にパターンがある両面基板(2層基板)があります。

これに対し、絶縁体を挟んで3層以上の導体層(銅箔層)を積み重ねたものを多層基板と呼びます。

一般的には、製造上の歪みを抑えるために偶数層(4層、6層、8層……)で構成されるのが通例です。

1. 高密度実装への対応

現代のスマートフォンやウェアラブルデバイスを想像してみてください。

限られた筐体スペースの中に、CPU、メモリ、通信モジュール、各種センサーがひしめき合っています。

これらの部品を接続する配線は膨大な数にのぼり、2層基板では物理的に配線スペースが足りなくなります。

多層化によって、基板の内部(内層)に配線を通すことで、表面の部品実装面積を最大限に確保できるようになります。

2. 電気的特性の向上

単純な接続だけなら2層でも可能な場合がありますが、高速信号を扱う回路では、ノイズ対策(EMC対策)が必須です。

多層基板では、特定の層をグラウンド(GND)専用や電源専用のプレーン(面)として割り当てることができます。

これにより、信号線に対するシールド効果が得られ、安定した動作が可能になります。

3. 製品寿命と信頼性

放熱設計の観点でも多層基板は有利です。

内層の銅箔面を熱拡散板として利用することで、高出力な半導体から発生する熱を効率よく逃がし、製品全体の信頼性を向上させることができます。

多層基板の具体的な仕組み:内部構造の徹底解剖

多層基板は、単に板を重ねただけのものではありません。

精密な化学処理と物理的なプレス工程を経て作られる、高度な積層構造体です。

主要な構成要素

多層基板を構成する材料は、主に以下の3種類です。

- コア材:既に硬化している絶縁体(ガラスエポキシなど)の両面に銅箔が貼られたもの。

- プリプレグ:完全には硬化していない接着剤の役割を果たすシート状の材料。積層工程で熱をかけることで硬化し、各層を接着します。

- 銅箔:回路パターンを形成するための金属層。

層間の接続技術(ビア)

層と層を電気的に接続するために、基板には穴(ビア)が開けられます。

- 貫通ビア(Through Hole Via):基板の表面から裏面まで貫通する穴。最も一般的でコストが低い。

- ブラインドビア(Blind Via):表面から特定の途中層までしか繋がっていない穴。高密度基板に用いられる。

- ベリードビア(Buried Via):外からは見えない、内層間のみを接続する穴。

インピーダンスコントロール

高速伝送(例えばDDRメモリやUSB 3.0、5G通信など)を行う場合、配線の特性インピーダンスを一定に保つ必要があります。

多層基板では、信号層をGND層で挟み込むストリップライン構造や、GND層の上に信号層を配置するマイクロストリップライン構造を正確に設計することで、信号の減衰や反射を防いでいます。

作業の具体的な流れ:多層基板ができるまで

多層基板の製造工程は、2層基板に比べて格段に複雑です。

ここでは、標準的な4層基板の製造ステップを見ていきましょう。

ステップ1:回路設計とレイヤースタックアップ

設計者は、各層の役割を決めます。

例えば4層基板なら「第1層:信号、第2層:GND、第3層:電源、第4層:信号」といった構成(スタックアップ)を決定し、インピーダンス計算を行います。

ステップ2:内層パターンの形成(コア材の加工)

まず、内層(2層目と3層目)となるコア材に対して、エッチング処理を行い回路を形成します。

その後、光学検査(AOI)を行い、断線や短絡がないか厳密にチェックします。

ステップ3:積層(レイアップとプレス)

内層が完成したら、その上下にプリプレグと外層用の銅箔を重ねます。

これを真空プレス機に入れ、高温・高圧をかけることで一体化させます。

この工程の精度が、基板の厚み精度や層間のズレに直結します。

ステップ4:穴あけとメッキ

積層された板に、CNCドリルやレーザーを使用してビア用の穴を開けます。

穴の内壁に銅メッキを施すことで、異なる層の回路が電気的に接続されます。

ステップ5:外層パターンの形成と表面処理

最後に表面(1層目と4層目)の回路をエッチングで形成し、ソルダレジスト(緑色のコーティング)を塗り、シルク文字を印刷します。

端子部分には金メッキや防錆処理を行い、最終検査を経て出荷されます。

4層・6層基板が必要になるケースとメリット・デメリット

ここでは、具体的にどのような場面で多層基板を選択すべきか、その判断基準を整理します。

4層基板が必要なケース

多くのデジタル回路にとって、4層基板は実質的な標準です。

- 信号の安定性が必要な場合:2層基板ではGNDが断片的になりがちですが、4層にすることで広大なGNDプレーンを確保でき、放射ノイズを劇的に抑えられます。

- 部品密度が中程度の場合:QFPパッケージのマイコンや、周辺に多くの受動部品がある場合に適しています。

6層基板が必要なケース

さらに高度な設計が求められる場合に採用されます。

- 高速バスを持つ回路:DDR4/DDR5メモリなどの配線が必要な場合、4層では配線スペースと信号品質の両立が困難です。

- 複数の電源電圧が存在する場合:3.3V、1.8V、1.2Vなど、異なる電圧系統が多い場合、内層に電源層を増やすことで安定供給が可能になります。

- BGAパッケージの使用:ピン数が多いBGA(Ball Grid Array)を使用する場合、配線を外に引き出す(ファンアウト)ために、最低でも6層程度は必要になることが多いです。

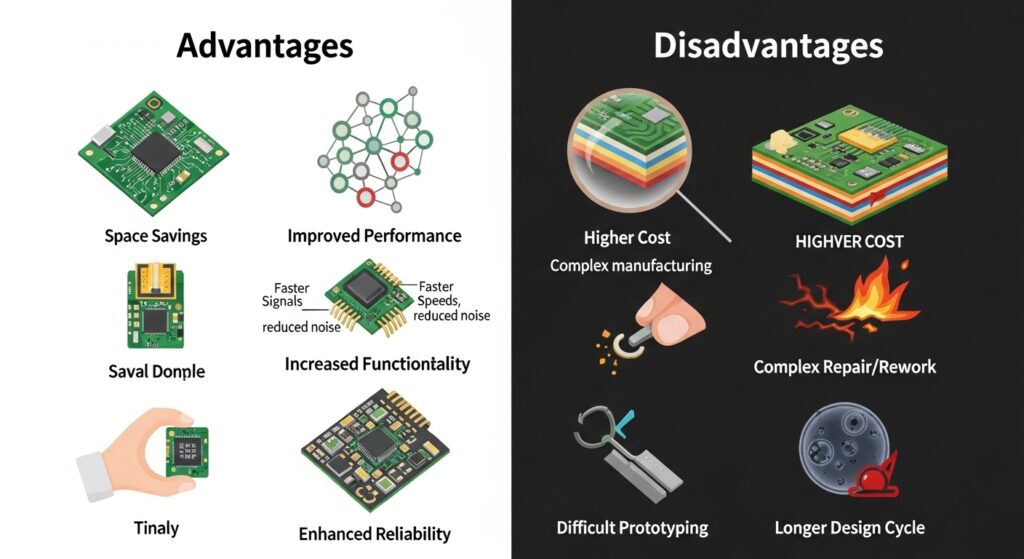

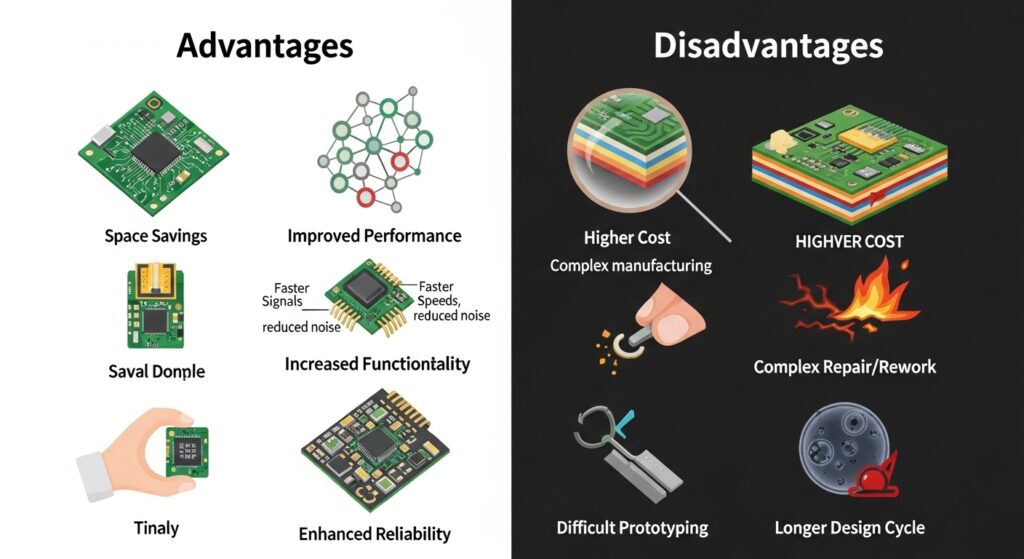

メリットとデメリットの比較表

| 項目 | 4層基板・6層基板のメリット | デメリット |

| 電気特性 | GNDプレーンによるノイズ耐性が非常に高い | 設計難易度が上がり、シミュレーションが必要 |

| サイズ | 基板面積を大幅に縮小できる | 内部構造が見えないため、修理や改造が困難 |

| 実装密度 | BGAや小型部品を多用できる | 製造リードタイムが長くなる |

| コスト | 大量生産時の信頼性が高い | 2層基板に比べ、材料費と工程費が高くなる |

最新の技術トレンドや将来性

基板業界は今、大きな転換期を迎えています。

多層基板の未来を占う重要な技術を見てみましょう。

HDI(高密度相互接続)技術

さらなる小型化のために、従来のドリルよりも微細なレーザービアを使用し、層を積み上げながら接続する技術です。スマートフォンのメイン基板などは、10層以上のHDI基板が一般的です。

mSAP(modified Semi-Additive Process)

これまでは銅箔を溶かして回路を作るエッチング(サブトラクティブ法)が主流でしたが、より微細な配線を作るために、必要な部分だけに銅を盛り付けるmSAP法が普及し始めています。

これにより、配線幅30μm以下の極微細回路が可能になります。

ガラス基板の台頭

AI向けの次世代半導体パッケージでは、従来の有機材料(樹脂)に代わり、ガラスを芯材に使ったガラス基板が注目されています。

平坦性が高く、熱による変形が少ないため、より多層・高密度な実装が可能になると期待されています。

環境規制への対応(PFAS規制)

世界的に環境規制が厳しくなる中、基板材料に含まれるフッ素化合物(PFAS)の代替材料開発が進んでいます。

次世代の多層基板は、高性能であると同時に、環境負荷が低いことも絶対条件となっています。

よくある質問(FAQ)

Q1. 2層基板から4層基板に切り替えると、コストはどれくらい上がりますか?

一般的には、同じ面積であれば製造コストは1.5倍から2倍程度になることが多いです。

ただし、4層にすることで基板面積自体を小さくできる場合、トータルのコスト(材料費や筐体コスト)では逆転して安くなるケースもあります。

Q2. 奇数層の基板(5層など)を作ることは可能ですか?

技術的には可能ですが、強く推奨されません。

積層時の構造が非対称になるため、製造工程の熱によって基板に反り(ワープ)が発生しやすくなります。

反った基板は自動実装機での部品載せが困難になり、不良率が上がります。

そのため、5層必要な場合は6層として設計するのが業界の常識です。

Q3. 多層基板の設計で最も注意すべきことは何ですか?

レイヤースタックアップの対称性と、リターンパスの確保です。

信号が流れる際、その下の層(リファレンス面)を電流が戻っていく経路(リターンパス)が分断されないよう、GNDプレーンにスリットを入れない設計が重要です。

Q4. 自作の趣味レベルで4層基板を使うメリットはありますか?

最近では海外の格安基板製造サービスにより、4層基板も非常に安価に作れるようになりました。

ESP32やRaspberry Pi Picoなどの高速なマイコンを扱う場合、4層基板を使うことで動作の安定性が格段に増すため、初心者の方にこそおすすめしたい選択肢です。

まとめ

多層基板は、現代のエレクトロニクスを支える「縁の下の力持ち」です。

単なる配線の板ではなく、高度な電気的特性をコントロールするための精密なコンポーネントと言えます。

- 4層基板は、安定したGNDプレーンを確保し、ノイズを抑えるための第一歩。

- 6層基板は、BGAや高速メモリなど、より高度な要求に応えるための選択肢。

- 多層化によってコストは上がりますが、製品の小型化、信頼性向上、開発期間の短縮(ノイズトラブルの回避)といった、それ以上のメリットが得られます。

技術は日々進歩しており、HDIやmSAP、さらにはガラス基板といった新技術が次々と登場しています。

常に最新のトレンドに目を配りつつ、自分の製品に最適な層数を見極めることが、優秀な設計者・エンジニアへの近道です。

この記事が、あなたの次なる基板設計のヒントになれば幸いです。