電子機器の心臓部とも言えるプリント基板(PCB)。スマートフォンから家電、産業機器に至るまで、現代社会を支えるあらゆる製品に欠かせない存在です。

しかし、いざ自分で設計しようとしたり、業務で関わったりすると、回路図作成から実物の完成までにどのようなプロセスがあるのか、全体像を把握するのは容易ではありません。

この記事では、プリント基板設計の初心者から中級者の方を対象に、設計の基礎知識から製造、実装、そして完成に至るまでの全工程を徹底的に解説します。

この記事を読み終える頃には、基板ができるまでの流れが具体的にイメージでき、実務やプロジェクトに自信を持って取り組めるようになるはずです。

1. プリント基板の定義と背景:なぜ設計が重要なのか

プリント基板(PCB)とは何か

プリント基板とは、絶縁体でできた板の上に、電気を通すための導体(主に銅箔)で回路を形成した部品のことです。英語ではPrinted Circuit Board(PCB)と呼ばれます。基板の役割は大きく分けて二つあります。

一つは電子部品を物理的に固定すること、もう一つは部品同士を電気的に接続することです。

もし基板がなければ、部品同士をバラバラの電線でつなぐ必要があり、製品は巨大で壊れやすいものになってしまうでしょう。

基板があるからこそ、複雑な回路をコンパクトかつ高精度に、そして大量に生産することが可能になります。

なぜ基板設計が製品の命運を分けるのか

現代の電子機器は、高機能化と小型化が同時に求められています。

例えば、AI(人工知能)を搭載したエッジデバイスや、5G/6Gといった高速通信機器では、わずかなノイズが致命的なエラーを引き起こします。

設計の質が低いと、以下のような問題が発生します。

- 信号の劣化:データ転送速度が上がらない、またはエラーが多発する。

- 熱問題:部品が発熱しすぎて故障したり、寿命が短くなったりする。

- 製造コストの増大:製造しにくい設計(歩留まりが悪い設計)は、結果的に製品価格を押し上げる。

したがって、単に「回路がつながっている」だけでなく、「安定して動作し、効率よく製造できる」設計を行うことが、エンジニアにとって極めて重要なスキルとなります。

2. 基板の構造:多層構造と材料の仕組み

プリント基板は一見するとただの緑色の板に見えますが、その内部は緻密な多層構造になっています。

ここでは、最も一般的な4層基板を例に、その構造を詳細に解説します。

基板を構成する層の種類

基板は以下の材料がサンドイッチのように重なって構成されています。

- 基材(コア/プレプレグ): 基板の骨組みとなる部分です。一般的にはFR-4(Flame Retardant Type 4)という、ガラス布にエポキシ樹脂を染み込ませた難燃性の材料が使われます。プレプレグとは、完全に硬化していない樹脂のことで、層同士を接着する役割も果たします。

- 銅箔(導体層): 電気が流れる道(パターン)になる部分です。厚みは一般的に18μmや35μmが使われます。大電流を流す場合は、さらに厚い銅箔を選択することもあります。

- レジスト(ソルダレジスト): 基板の表面を覆っているコーティング剤です。多くの基板が緑色なのは、このレジストの色です。銅箔が酸化するのを防いだり、部品をはんだ付けする際に、意図しない場所にまで、はんだが流れるのを防ぐ役割があります。

- シルク(シルクスクリーン): 基板の表面に印刷された白い文字や記号のことです。部品の番号(R1, C1など)やロゴ、注意書きなどが記載されます。組み立てや修理の際の重要なガイドになります。

ビア(Via)の役割

多層基板において、異なる層の間で電気をつなぐための縦の穴を「ビア」と呼びます。

- 貫通ビア(Through-hole Via):基板の表面から裏面まで全て貫通する穴。

- ブラインドビア(Blind Via):表面から内部の層までしか到達しない穴。

- ベリードビア(Buried Via):内部の層同士だけをつなぎ、表面からは見えない穴。

これらを使い分けることで、限られた面積の中に非常に高密度な回路を詰め込むことができます。

3. プリント基板完成までの具体的な流れ:5つのステップ

それでは、実際に基板を設計し、完成させるまでの具体的なワークフローを見ていきましょう。

ステップ1:回路図設計(Schematic Design)

全ての始まりは回路図です。どの部品を、どのように接続するかを論理的に定義する工程です。

- コンポーネントの選定: 使用するIC、抵抗、コンデンサなどの型番を決定します。この際、供給安定性やコスト、サイズを考慮します。

- 回路図エディタでの入力: CADソフト(KiCad, Altium Designer, OrCADなど)を使い、部品シンボルを配置して線でつなぎます。

- ERC(Electrical Rule Check): 「出力同士がぶつかっていないか」「接続されていないピンはないか」といった電気的なエラーをソフト上で自動チェックします。

ステップ2:フットプリント作成と部品配置

回路図ができたら、次はそれを物理的な形に落とし込む準備をします。

- フットプリントの作成: フットプリントとは、部品を基板に乗せるための実際の「足跡」のようなものです。はんだ付けするためのパッドの寸法や間隔を、メーカーのデータシートを元に0.01mm単位で正確に作成します。

- 基板外形の決定: 製品の筐体に合わせて基板の形(長方形、円形、特殊な形状など)を決めます。

- 部品配置(Placement): これが設計の中で最も頭を使う作業の一つです。コネクタの位置、熱が出る部品の分散、ノイズに弱い信号線への配慮などを考えながら、パズルのように部品を並べていきます。

ステップ3:配線(Routing)

配置した部品同士を銅箔の線でつないでいく作業です。

- 配線ルールの設定: 線の太さ、線と線の間隔(クリアランス)を設定します。

- パターンの引き回し: 電源線は太く、信号線は短くといった基本原則に従って配線を引きます。高周波回路の場合は、インピーダンス整合(電気的な抵抗の調整)も考慮する必要があります。

- DRC(Design Rule Check): 「線が細すぎないか」「絶縁距離が保たれているか」など、製造上のルールに違反していないかをチェックします。

ステップ4:基板製造(Manufacturing)

設計データが完成したら、いよいよ基板工場へ発注します。

- ガーバーデータの書き出し: CADソフトから、製造に必要な標準フォーマットである「ガーバーデータ」を出力します。これには配線パターン、レジスト、シルクなどの各層の情報が含まれます。

- 基板の製造工程: 工場では、大きな基板(ワークサイズ)に設計データを焼き付け、不要な銅箔を薬液で溶かす(エッチング)ことで回路を形成します。その後、ドリルによる穴あけ、レジスト塗布、表面処理(金メッキやはんだレベラー)が行われます。

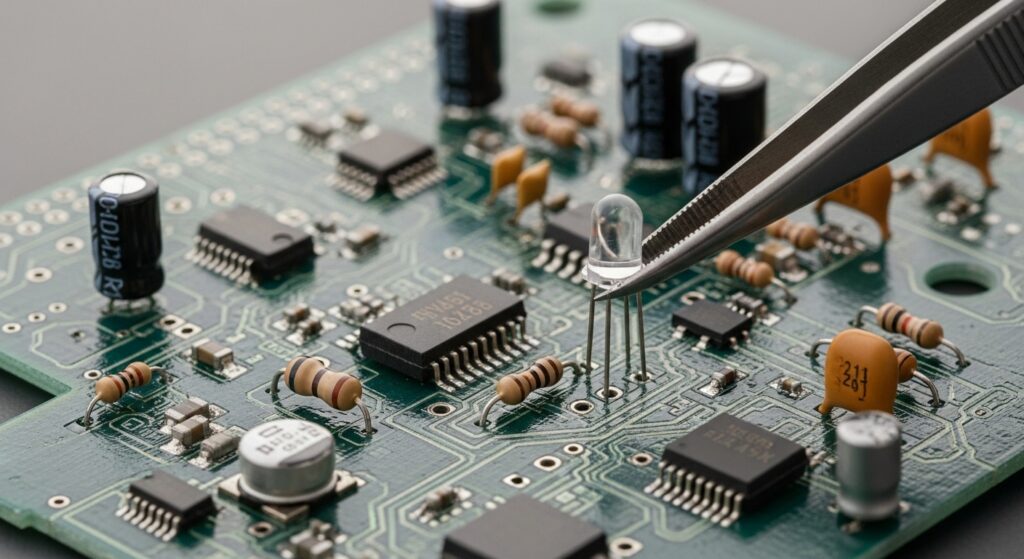

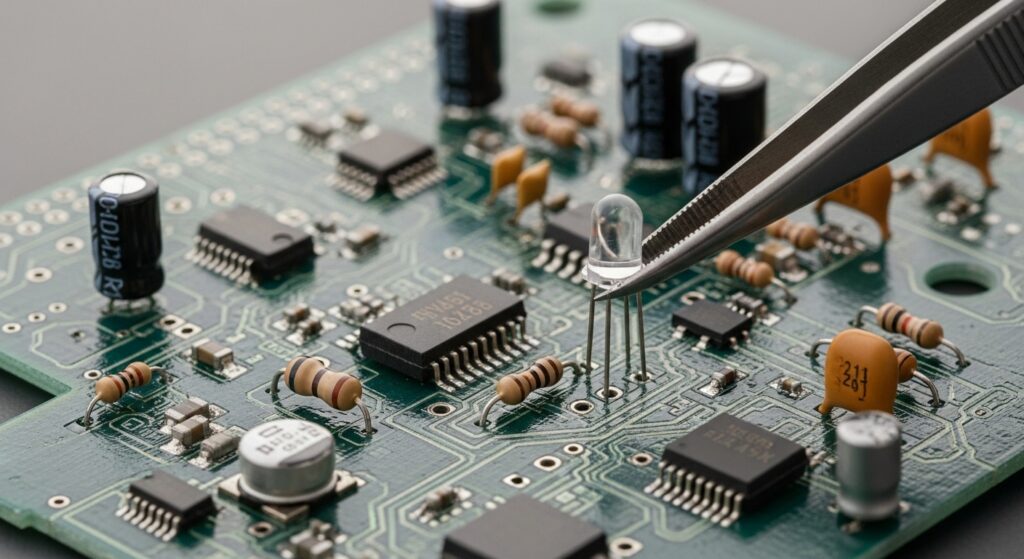

ステップ5:部品実装(Assembly / PCBA)

出来上がった生基板(裸の基板)に電子部品をはんだ付けする工程です。

- クリームはんだ印刷: 基板のパッド部分に、メタルマスクという型を使ってクリーム状のはんだを塗りつけます。

- マウンターによる配置: チップマウンターという高速ロボットが、リールから部品を取り出し、基板上の正確な位置に配置していきます。

- リフロー: 部品が乗った基板をオーブン(リフロー炉)に通し、はんだを溶かして固着させます。

- 検査: AOI(自動光学検査)やX線検査を行い、部品の向き間違いや、はんだ付け不良がないかを確認して完成です。

4. 最新の技術トレンドと将来性

2020年代後半、プリント基板の世界はさらなる進化を遂げています。

特に注目すべきトレンドをいくつか紹介します。

HDI(高密度相互接続)基板の普及

スマートフォンなどの極小デバイスでは、HDI技術が不可欠です。

非常に細い配線(L/S = 25μm/25μm以下)や、レーザーによる微細なビア(マイクロビア)を駆使し、積層構造を高度化させることで、従来の基板では不可能だった密度を実現しています。

先進パッケージングと基板の融合

半導体チップそのものが巨大化し、複数のチップを一つのパッケージに収める「チップレット技術」が主流になりつつあります。

これに伴い、パッケージ基板とプリント基板の境界線が曖昧になり、有機基板上にインターポーザーを介して直接チップを実装するような、より高精度な基板設計が求められています。

環境負荷の低減(サステナブルPCB)

欧州の規制(RoHSやREACH)に加え、近年では基板そのもののリサイクル性も重視されています。

ハロゲンフリー材料の使用はもちろん、植物由来の樹脂を使用した基板や、剥離・再利用が容易な接着技術の研究が進んでいます。

AIによる設計自動化

2026年現在、配線作業(ルーティング)の一部をAIが自動で行うツールが実用段階に入っています。

人間がルールを設定すれば、AIが数千パターンのシミュレーションを行い、ノイズや熱の問題が最も少ない最適な配置・配線を瞬時に提案してくれるようになり、設計期間の短縮に大きく貢献しています。

5. よくある質問(FAQ)

Q1. 基板設計ソフトは何を選べば良いですか?

個人やスタートアップであれば、無料で多機能なKiCadが推奨されます。

コミュニティが大きく、情報も豊富です。

一方で、企業の高度な多層基板設計やシミュレーションが必要な場合は、Altium Designerや図研のCR-8000などのプロフェッショナル向けツールが選ばれることが多いです。

Q2. 試作基板を安く作るコツはありますか?

中国や国内の基板製造サービス(PCBWay, JLCPCB, https://www.google.com/search?q=P%E6%9D%BF.comなど)のキャンペーンを活用するのが一番です。

標準的な100mm x 100mm以内のサイズ、2層、FR-4、緑レジストといった「標準仕様」に合わせることで、数千円程度で試作が可能です。

Q3. 「パターン幅」はどうやって決めれば良いですか?

流す電流量によって決まります。

一般的には、1A(アンペア)流すのに1mm程度の幅が必要とされますが、基板の厚みや許容できる温度上昇によって変わります。

Web上の「パターン幅計算ツール」を利用するのが最も正確で安全です。

Q4. 部品の実装は手作業でも可能ですか?

1608サイズ(1.6mm x 0.8mm)程度のチップ部品であれば、ピンセットと細いはんだごてを使って手作業で実装可能です。

しかし、0603サイズやBGA(底面に端子がある部品)などは、手作業では極めて困難なため、リフロー装置や専門業者への依頼が必要です。

まとめ

プリント基板の設計から完成までの道のりは、論理的な思考と物理的な制約のバランスを取るクリエイティブなプロセスです。

- 回路図で論理を固め、

- フットプリントと配置で物理的なレイアウトを考え、

- 配線で電気の流れをデザインし、

- 製造・実装を経て、実体化させる。

この一連の流れを理解することで、単なる知識としてだけでなく、実際のモノづくりにおける「手触り感」を持ってプロジェクトを進めることができるようになります。

最新のAI技術や新材料の動向を追いかけつつ、まずは小さな回路から実際に基板を作ってみることが、上達への一番の近道です。