導入:ものづくりのスピードを左右する「はんだ付け」の進化

電子機器の開発現場において、試作(プロトタイピング)のスピードは製品の市場投入時期を決定づける極めて重要な要素です。

回路設計が完了し、基板が出来上がった後、次に待っているのが表面実装(SMT: Surface Mount Technology)と呼ばれる工程です。

この工程では、基板上の正確な位置に「はんだ」を塗布し、電子部品を配置して固定します。

長年、このはんだ塗布工程では「メタルマスク(ステンシル)」を用いたスクリーン印刷方式が主流でした。

しかし、試作開発の現場では、このメタルマスクの存在がボトルネックとなることが多々あります。

マスクの発注から納品までの待ち時間、設計変更に伴う作り直しのコスト、そして微細な部品への対応限界など、多くの課題がエンジニアを悩ませてきました。

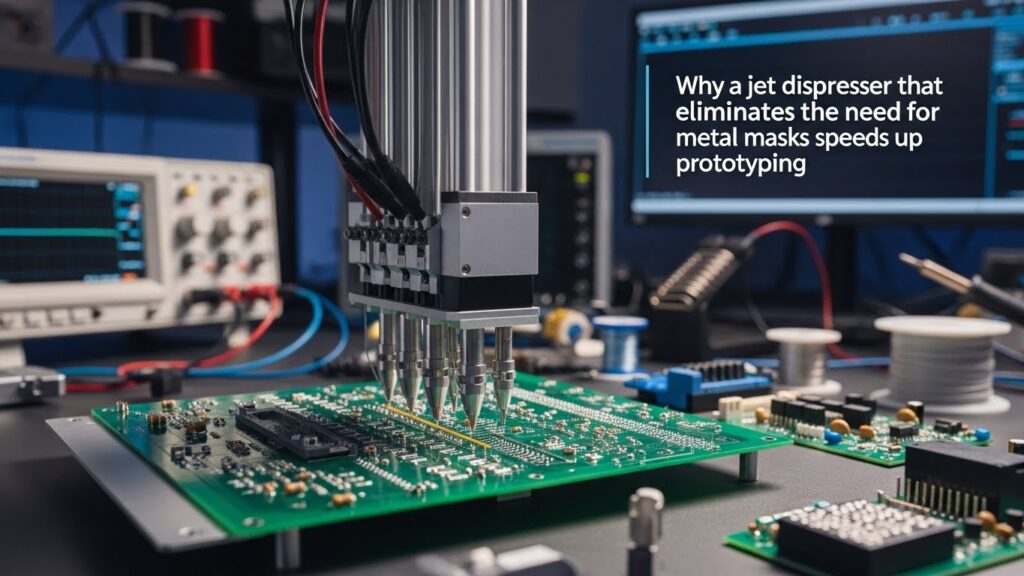

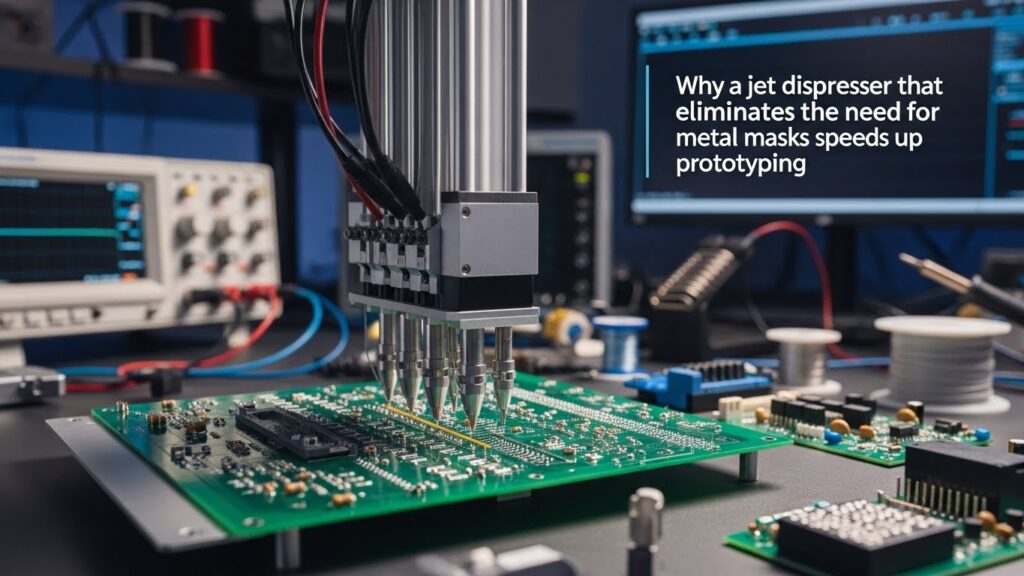

そこで今、大きな注目を集めているのが「ジェットディスペンサー」によるノンステンシル(メタルマスク不要)工法です。

本記事では、なぜジェットディスペンサーが試作スピードを劇的に向上させるのか、その仕組みから最新の技術トレンドまでを専門的な視点で詳細に解説します。

この記事を読むことで、従来の印刷方式との違いを深く理解し、次世代の製造プロセスを選択するための知識を習得できるはずです。

メタルマスク不要の背景:言葉の定義と重要性

まず、ジェットディスペンサーがなぜ重要視されているのかを理解するために、従来の方式と比較しながら言葉の定義を整理しましょう。

メタルマスク(ステンシル)とは

メタルマスクとは、ステンレスなどの薄い金属板に、基板の電極(パッド)と同じ形状の穴をあけたものです。

このマスクを基板の上に重ね、スキージと呼ばれるヘラではんだペーストを押し込むことで、基板上に一括してはんだを転写します。

これを「スクリーン印刷」と呼びます。

大量生産においては、数秒で基板全体にはんだを塗布できるため、非常に効率的な手法です。

ジェットディスペンサーとは

一方で、ジェットディスペンサーは、インクジェットプリンターのように、はんだペーストを微細な液滴として空中で飛ばし、基板上に直接塗布する装置です。

物理的なマスクを介さず、デジタルデータに基づいて必要な場所に、必要な量だけをピンポイントで配置します。

これを「ジェット式塗布」あるいは「ノンステンシル工法」と呼びます。

なぜ今、メタルマスク不要が叫ばれるのか

理由は主に3つあります。

- リードタイムの短縮メタルマスク方式では、基板の設計が終わった後にマスクの設計・製作を専門業者に依頼する必要があります。これには通常、数日から1週間程度の時間を要します。試作段階で設計ミスが見つかったり、改良を加えたりするたびに、この待ち時間が発生します。ジェットディスペンサーであれば、設計データを変更するだけで即座に塗布パターンを修正できるため、待ち時間がゼロになります。

- コストの削減メタルマスクは1枚数万円から、高精度なものでは十数万円のコストがかかります。多品種変量生産や頻繁な設計変更を伴う試作では、このマスク費用が積み重なり、プロジェクトの予算を圧迫します。ジェットディスペンサーは「データさえあれば塗れる」ため、物理的な消耗品コストを大幅に抑えることができます。

- 部品の小型化と高密度化近年、スマートフォンやウェアラブルデバイスの普及により、0201(0.2mm × 0.1mm)サイズといった超小型部品が採用されるようになりました。これほど微細になると、メタルマスクの穴からはんだが抜けきらない「抜け不良」が発生しやすくなります。ジェットディスペンサーは非接触で吐出するため、従来の物理的限界を超えた微細な塗布が可能になります。

ジェットディスペンサーの具体的な仕組み:非接触で正確に飛ばす技術

ジェットディスペンサーがどのようにして粘り気のある「はんだペースト」を高速で飛ばしているのか、その内部メカニズムを詳細に紐解きます。

1. ピエゾ駆動方式による超高速駆動

現在、高性能なジェットディスペンサーの多くは「ピエゾ(圧電素子)」を駆動源として採用しています。

ピエゾ素子に電圧をかけると、ミクロン単位で瞬時に変形する特性があります。

この力を利用して、シリンダー内部のピストン(タペット)を高速で上下運動させます。

1秒間に数百回から、最新機種では千回以上の頻度でタペットを叩きつけることにより、ノズル先端にあるはんだペーストに強い慣性力を与え、液滴として分離・飛翔させます。

この「叩き切る」ような動作が、粘度の高いはんだを正確に飛ばす鍵となります。

2. 非接触(ノンコンタクト)塗布のメリット

従来のディスペンサー(シリンジが基板に接触するタイプ)やスクリーン印刷と異なり、ジェット式は基板から数ミリ浮いた状態で吐出します。これにより、以下の利点が生まれます。

・基板の反りへの対応:基板が多少歪んでいても、ノズルが接触して破損させることがありません。

・既存部品の回避:すでに部品が実装されている基板の隙間に、後からはんだや接着剤を追加塗布することが可能です。

・安定した塗布形状:接触しないため、引き糸(糸引き現象)が発生しにくく、ドットの形状が安定します。

3. はんだペーストの温度制御

はんだペーストは、温度によって粘度が大きく変化します。

ジェットディスペンサーのヘッド部には、精密なヒーターとセンサーが内蔵されており、常に最適な温度に保たれています。

これにより、朝一番の始動時から夜間の稼働時まで、常に一定の体積ではんだを吐出し続けることができます。

4. 飛行曲がりの補正とビジョンシステム

空中を飛ぶ液滴は、わずかな風やノズル表面の汚れで軌道がずれることがあります。

これを防ぐため、多くの装置には高解像度カメラ(ビジョンシステム)が搭載されています。

塗布前に基板のマークを認識して位置を補正するのはもちろん、定期的に「試し打ち」をカメラでチェックし、吐出位置のズレをソフトウェア側で自動補正する機能も備わっています。

作業の具体的な流れ:試作を加速させる5つのステップ

ジェットディスペンサーを導入した場合の、実務レベルでの作業フローを見ていきましょう。

いかにアナログな工程が排除されているかがわかります。

ステップ1:CADデータのインポート

基板設計ソフト(EDA)で作成された「ガーバーデータ」や、部品の配置座標(マウントデータ)をディスペンサーの制御ソフトに読み込ませます。

メタルマスクの場合はここで業者への発注作業が入りますが、ジェット式では自社内で完結します。

ステップ2:塗布パターンの自動生成

読み込んだデータを基に、ソフトが「どの場所に、どれだけの体積のはんだを塗るか」を自動計算します。

大きなパッドには複数のドットを並べ、小さなパッドには1発だけ打つといった最適化が行われます。

必要に応じて、特定の部品だけはんだ量を増やすといった微調整も、画面上の操作だけで完了します。

ステップ3:はんだペーストの装填とキャリブレーション

専用のシリンジ(筒)にはんだペーストを充填し、装置にセットします。

その後、装置が自動で「キャリブレーション(校正)」を行います。

実際に数発テスト打ちを行い、現在の粘度や気圧環境下での正確な吐出量を測定し、プログラムを自動修正します。

ステップ4:高速実行(ジェット塗布)

準備が整ったら実行ボタンを押すだけです。ヘッドがXY方向に高速移動しながら、マシンガンのように連続してはんだを打ち込んでいきます。

例えば、中規模の基板であれば数分程度で全箇所の塗布が完了します。

ステップ5:リフロー工程へ

塗布が終わったら、そのまま表面実装機(マウンター)へ基板を流し、部品を載せてリフロー炉で加熱します。

もし完成した試作基板で「はんだ量が足りない」などの問題が見つかれば、ステップ2に戻って数値を書き換えるだけで、次の基板ではすぐに対策を反映できます。

最新の技術トレンドや将来性:ジェットディスペンサーの進化

ジェットディスペンサーは今もなお急速に進化を続けています。

これからのものづくりを支える最新技術を紹介します。

1. 3D形状への塗布

従来のスクリーン印刷は「平らな板」にしか印刷できませんでした。

しかし、最新のジェットディスペンサーは、センサーで基板の凹凸をリアルタイムに計測しながら、3次元的な曲面や段差のある構造体に対してはんだや機能性インクを塗布する技術を確立しつつあります。

これにより、筐体一体型デバイス(MID)などの開発が容易になります。

2. AIによる予測保守と最適化

IoTとの連携により、吐出の瞬間の圧力変動や温度変化を常にログとして記録します。AIがそのデータを解析し、「そろそろノズルの洗浄が必要である」と予兆検知を行ったり、はんだの劣化具合に応じてパラメータを自動調整したりする自律型の装置が登場しています。

3. 多種材料の同時吐出(マルチヘッド)

1台の装置に複数のヘッドを搭載し、異なる種類のはんだペースト(例:低温はんだと通常はんだ)や、はんだと接着剤を同時に打ち分ける技術も普及しています。

これにより、工程を分ける必要がなくなり、より複雑な構造の試作をワンストップで、かつ超高速に行えるようになっています。

ジェットディスペンサー vs スクリーン印刷:比較表

両者の特徴をまとめると以下のようになります。

| 比較項目 | ジェットディスペンサー | スクリーン印刷(メタルマスク) |

| 初期コスト | 不要(データ作成のみ) | マスク製作費が必要(数万〜) |

| 準備時間 | 数分〜数十分 | 数日(マスクの納期) |

| 設計変更 | ソフトウェア上で即座に対応 | マスクの再製作が必要 |

| 塗布速度 | 中速(1点ずつ打つため) | 高速(一括印刷のため) |

| 微細対応 | 非常に高い(非接触) | 物理的な厚みと抜け性に依存 |

| 適合シーン | 試作、多品種少量生産、高密度基板 | 大量生産、シンプルな基板 |

よくある質問(FAQ)

読者から寄せられることの多い疑問に回答します。

Q1. ジェットディスペンサーで使うはんだペーストは特殊なものですか?

基本的には市販のはんだペーストを使用可能ですが、ジェット吐出に適した「粒子の細かさ(タイプ4〜タイプ6)」や「粘度特性」を持つ専用品を推奨されることが多いです。

粒子のサイズがノズル径に対して大きすぎると詰まりの原因になるため、選定には注意が必要です。

Q2. 印刷方式に比べて、塗布の品質はどうですか?

現在のジェットディスペンサーは、非常に高い繰り返し精度を持っています。

特に、部品ごとに塗布量を0.01mg単位で制御できるため、過多や不足による「ブリッジ(短絡)」や「はんだボール」の発生を、印刷方式よりも低減できる場合があります。

Q3. 量産工程でも使えますか?

結論から言うと、超大量生産(数万枚単位)では依然としてスクリーン印刷が有利です。

しかし、近年のジェットディスペンサーはスピードが向上しており、中規模の量産や、高付加価値な特殊基板のラインでは、あえてジェット式を採用してマスク管理のコストをゼロにする企業も増えています。

Q4. 装置のメンテナンスは大変ですか?

ノズル内での材料の固着を防ぐため、作業後の洗浄は必須です。

しかし、最近のモデルでは洗浄が必要なパーツがユニット化されており、ワンタッチで交換やメンテナンスができるように設計されています。

以前のディスペンサーに比べれば、運用負荷はかなり下がっています。

まとめ

メタルマスクを必要としないジェットディスペンサーは、単なる「はんだを塗る機械」を超え、開発リードタイムを圧倒的に短縮するための「戦略的なツール」へと進化しました。

物理的なマスクに縛られない自由な設計、データの修正だけで即座に反映できる柔軟性、そして微細化する電子部品への対応力。

これらはすべて、競争の激しいハードウェア開発において強力な武器となります。

もちろん、大量生産におけるスクリーン印刷の効率性は依然として揺るぎませんが、試作から小中規模量産にかけてのフェーズでは、ジェットディスペンサーが今後ますます主役となっていくでしょう。

もしあなたが、試作の待ち時間に不満を感じていたり、微細部品の実装品質に悩んでいたりするのであれば、ノンステンシル工法への転換を検討する価値は十分にあります。

技術の進化は、私たちが想像するよりもずっと速いスピードで、ものづくりの常識を書き換えようとしています。

今回の解説が、貴社の次なる製造プロセスの最適化に向けた一助となれば幸いです。