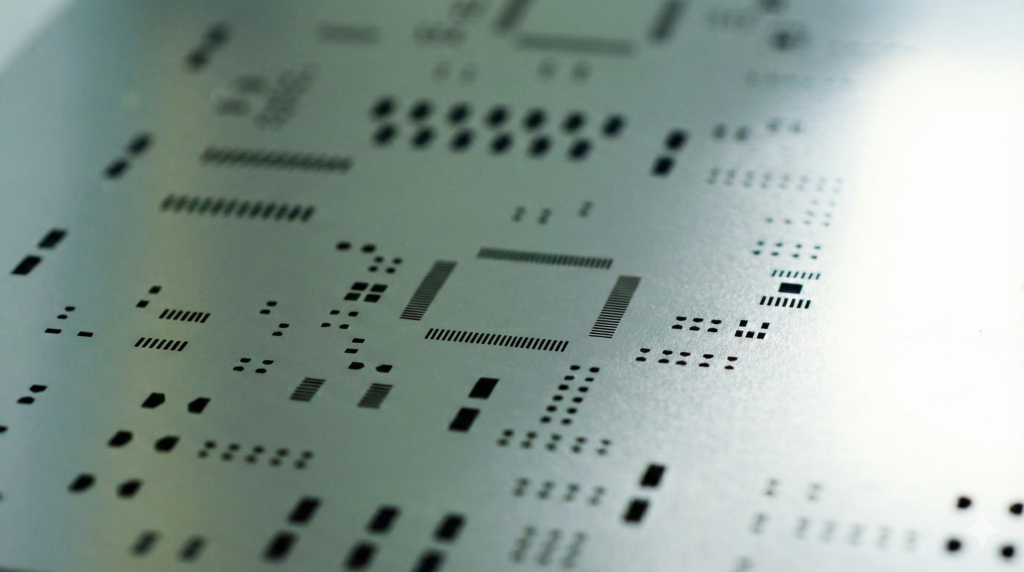

電子機器の小型化・高機能化が加速する現代において、基板実装(SMT:Surface Mount Technology)の現場ではかつてないほどの精度が求められています。

特に、はんだ印刷工程は実装不良全体の約60パーセントから70パーセントを占めると言われており、その中心にあるのがメタルマスクの設計です。

多くの技術者が直面するのが、微細な部品(0402チップや0201チップ、0.3mmピッチのCSPなど)において、はんだがマスクから抜けきらない「抜け不良」や、逆に多すぎてしまう「ブリッジ」の問題です。

これらの問題を未然に防ぎ、安定した生産ラインを構築するためには、メタルマスク開口部の「アスペクト比」と「面積比」を正しく理解し、計算に基づいた設計を行うことが不可欠です。

本記事では、メタルマスク開口の計算手法、物理的なメカニズム、そして次世代の技術トレンドまでを網羅的に解説します。

この記事を読むことで、理論に基づいた適切なマスク厚と開口寸法の選定ができるようになり、実装歩留まりの劇的な向上に寄与する知識を習得できるでしょう。

1. 言葉の定義と背景:なぜアスペクト比が重要なのか

メタルマスク設計において、最も基本的かつ重要な指標が「アスペクト比(Aspect Ratio)」と「面積比(Area Ratio)」です。

これらは、はんだペーストが開口部からスムーズに転写されるかどうかを判断するための物理的な基準となります。

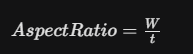

アスペクト比とは

アスペクト比とは、開口部の「最小幅」と「マスクの厚み」の比率を指します。

一般的には、以下の数式で表されます。

ここで、Wは開口の幅(Width)、tはメタルマスクの厚み(thickness)です。

歴史的に、この数値が1.5以上であることが、良好なはんだ抜けを確保するための目安とされてきました。

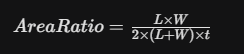

面積比とは

面積比は、開口部の「底面積」と「側面積の合計」の比率です。

現代の微細実装においては、アスペクト比よりもこの面積比の方がより精度の高い指標として重視されています。

計算式は以下の通りです。

Lは開口の長さ(Length)、Wは幅、tは厚みです。

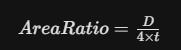

円形開口の場合は、直径をDとすると以下のようになります。

IPC(電子回路協会)の標準規格であるIPC-7525では、この面積比が0.66以上であることが推奨されています。

なぜこれらの比率が重要なのか

はんだ印刷のプロセスでは、はんだペーストが開口部の中に充填され、基板が離れる際(版離れ)にペーストが基板側に残らなければなりません。

このとき、はんだペーストには二つの力が働きます。

- 基板(パッド)との密着による、引き下げようとする力

- メタルマスクの壁面との摩擦や表面張力による、とどまろうとする力

アスペクト比や面積比が低い(=開口が狭く、マスクが厚い)状態では、壁面の面積が底面の面積に対して大きくなりすぎてしまい、壁面との摩擦が勝ってしまいます。

その結果、はんだがマスクの中に残ってしまう「抜け不良」が発生します。

これが、実装工程における致命的な欠陥(未実装やオープン不良)の主要な原因となるのです。

2. 具体的な仕組み:はんだ転写の物理メカニズム

メタルマスクの開口部で何が起きているのかを、より詳細に見ていきましょう。

はんだペーストが適切に転写される仕組みは、表面張力、粘性、および壁面粗さの相互作用によって決まります。

はんだペーストの転写効率(Transfer Efficiency)

転写効率とは、理論上の開口体積に対して、実際に基板に転写されたはんだの体積の割合をパーセンテージで表したものです。

面積比が0.66を切ると、この転写効率が急激に低下する「クリフ(崖)」が存在します。

壁面の影響とスキン層

メタルマスクの開口壁面は、レーザー加工やエッチングによって作られますが、ミクロで見ると必ず凹凸が存在します。

はんだペースト内のフラックス成分がこの凹凸に入り込み、壁面に「スキン層」と呼ばれる薄い膜を形成します。

面積比が高い(開口が広い)場合、中心部のはんだは壁面の影響を受けずに基板へ移動できますが、面積比が低い(開口が狭い)場合、このスキン層がはんだ全体の動きを阻害し、中心部まで「道連れ」にしてマスク内に留めてしまうのです。

はんだ粒子のサイズ(粉末サイズ)の影響

アスペクト比を考える上で無視できないのが、はんだペーストに含まれる粒子の大きさです。

一般的に、開口幅に対してはんだ粒子が5個以上並ぶことが推奨されます(5ボールルール)。

例えば、Type 4(粒子径20-38μm)のはんだを使用する場合、最小開口幅は約200μm程度が限界となります。

それ以下の微細な開口を設計する場合は、Type 5やType 6といったより細かい粒子のはんだを選択しなければ、アスペクト比の計算以前に物理的に詰まってしまいます。

版離れ速度と加速度

物理的な形状だけでなく、印刷機の動作も影響します。版離れ(スナップオフ)の速度が適切でないと、せっかくアスペクト比を最適化しても、表面張力が切れる前にペーストを引きちぎってしまうことになります。

最新の印刷機では、版離れの初期に低速で動かし、ある程度の距離から加速させるプロファイル制御が行われていますが、これも面積比が適正であることを前提とした技術です。

3. 作業の具体的な流れ:設計から検証までの5ステップ

実際にメタルマスクを設計する際の具体的なフローを解説します。

ステップ1:対象基板の最小部品の特定

まず、実装する部品の中で最も端子間ピッチが狭いもの、またはパッド面積が小さいものを特定します。

例:0402(0.4mm x 0.2mm)チップ抵抗、0.3mmピッチのWLCSP(Wafer Level Chip Scale Package)など。

これらの部品が、メタルマスク全体の厚みを決定する制約条件(ボトルネック)となります。

ステップ2:メタルマスクの厚み(t)の仮選定

一般的には、100μm(0.1mm)や120μm(0.12mm)が標準的ですが、微細部品がある場合は80μmや60μmを検討します。

ここで、厚みを薄くすれば「抜け」は良くなりますが、他の大きな部品に対しては「はんだ量不足」というトレードオフが発生することを念頭に置きます。

ステップ3:面積比の計算と開口寸法の調整

特定した最小部品のパッド寸法に基づき、面積比を計算します。

もし、計算結果が0.66を下回る場合は、以下のいずれかの対策を講じます。

- マスクの厚み(t)を薄くする。

- 開口寸法(W, L)をわずかに広げる(ただし、隣接パッドとのブリッジリスクに注意)。

- 形状を長方形からはんだ抜けの良い「長円形(角丸)」や「円形」に変更する。

ステップ4:全体バランスの調整(ステップ加工の検討)

一部の微細部品のためにマスク全体を薄くすると、電源系部品やコネクタなどの大きな部品ではんだ量が不足し、強度が足りなくなることがあります。

この場合、部分的に厚みを変える「ステップアップマスク」や「ステップダウンマスク」の採用を検討します。

例えば、基本厚みを120μmとし、微細部品のエリアだけをエッチングや切削で80μmに薄くする手法です。

ステップ5:製造ベンダへの指示とガーバーデータ最適化

計算に基づいた設計値をガーバーデータに反映します。

この際、メタルマスク製造メーカー独自の補正(レーザー径による補正や、壁面研磨による寸法の変化)を加味するため、最終的な仕上がり寸法を明確に指示します。

また、微細開口部には、後述する撥水性のナノコーティングを指定することも、現代の実装現場では一般的です。

4. 最新の技術トレンドや将来性

メタルマスクの技術は、アスペクト比の物理的限界を打破するために進化し続けています。

次世代ナノコーティング技術

従来のメタルマスクに、数ナノメートルという極薄のフッ素系・セラミック系コーティングを施す技術が普及しています。

これにより、壁面とはんだの摩擦係数を劇的に下げることが可能になりました。

以前は面積比0.60程度が限界と言われていましたが、高性能なナノコーティングを施すことで、0.50前後の領域でも安定した転写が確認されるようになっています。

これにより、厚いマスクを維持したまま微細な印刷が可能になります。

電鋳マスク(E-form)の活用

一般的なレーザーカットマスクは、ステンレス板を熱で焼き切るため、壁面にわずかなバリや凹凸が生じます。

対して、電鋳(エレクトロフォーミング)マスクは、ニッケルをメッキのように積み上げて作るため、分子レベルで滑らかな壁面が得られます。

アスペクト比が厳しい超微細実装においては、電鋳マスクを選択することで、計算上の数値以上の「抜け」を実現できます。

additive(加法的)プロセスと3Dプリント

将来的な技術として、メタルマスクを介さない「ジェットディスペンス方式」や、より高度な「レーザー転写技術(LIFT)」の研究も進んでいますが、量産コストの面では依然としてメタルマスクが主流です。

最近では、メタルマスク自体を3Dプリンティングのような技術で作成し、開口部ごとに最適な「高さ」や「テーパー角」を自由自在に設定する試みも始まっています。

AIによる開口最適化

設計段階において、過去の膨大な印刷データと不良発生状況をAIに学習させ、アスペクト比を自動的に計算・最適化するソフトウェアが登場しています。

人間が経験則で「0.66」という基準を設けるのではなく、基板の配線密度や周囲の熱容量まで加味した、よりパーソナライズされた開口設計が可能になりつつあります。

5. よくある質問(FAQ)

Q1:面積比が0.66を少しでも下回ると、絶対に印刷できないのでしょうか?

A1:必ずしもそうではありません。0.66はあくまで「安全圏」の目安です。

最新の印刷機、高品質なはんだペースト、電鋳マスクやナノコーティングを組み合わせれば、0.55程度まで安定して生産している事例もあります。

ただし、工程能力(Cpk)は低下するため、厳重な管理が必要です。

Q2:アスペクト比と面積比、どちらを優先して計算すべきですか?

A2:基本的には「面積比」を優先してください。

アスペクト比は主に細長い開口(チップ部品など)に適用されますが、現代のBGAやCSPのような正方形・円形の開口に対しては、面積比の方が物理的な抜けの良さを正確に反映します。

Q3:角丸(コーナーアール)をつけるのは効果がありますか?

A3:非常に効果的です。開口部の四隅は、はんだが残留しやすい「デッドスペース」になります。

ここを半径(R)をつけて丸めることで、側面積を減らし、はんだの離脱を助けることができます。これも実質的に面積比を改善する行為と言えます。

Q4:ステンレスの種類(SUS304 vs SUS301など)で計算は変わりますか?

A4:計算式自体は変わりませんが、材質によってレーザー加工時の壁面の滑らかさが変わります。

例えば、細粒ステンレス(Fine Grain Steel)を使用すると、通常のSUSよりも壁面が平滑になり、同じ面積比でも転写効率が向上します。

Q5:はんだメーカーを変えた場合、同じアスペクト比でも結果が変わりますか?

A5:はい、変わります。

フラックスの粘性や、はんだ粉末の酸化度によって、壁面への付着力が異なるためです。

新しいペーストを導入する際は、必ずテスト基板(ドットチャートなど)を用いて、自社の設備環境における「限界面積比」を再評価することをお勧めします。

まとめ

メタルマスク開口のアスペクト比と面積比の計算は、SMT実装における品質管理の出発点であり、最も重要な工程の一つです。

- アスペクト比(W/t)は1.5以上が理想。

- 面積比(底面積/側面積)は0.66以上を基準とする。

- 微細化が進む現代では、面積比がより重要な指標となる。

- 物理的な限界を超えるためには、ナノコーティングや特殊材質(電鋳、細粒鋼)の活用を検討する。

- はんだ粒子のサイズ(5ボールルール)との整合性を必ず確認する。

これらの理論を理解し、設計段階でシミュレーションを重ねることで、量産開始後のトラブルを未然に防ぐことができます。

ITと製造技術が融合する現代において、データに基づいた精密な設計こそが、日本のものづくりの競争力を支える鍵となります。

まずは、現在お使いのメタルマスクの最小開口部で、面積比がどの程度の数値になっているかを確認することから始めてみてはいかがでしょうか。