エレクトロニクス製品の高度化や大型化に伴い、一般的な基板サイズを大きく上回る「特大基板(XLサイズ)」の需要が急速に高まっています。

特にデジタルサイネージ、車載用大型ディスプレイ、産業用ロボット、そして5G/6G基地局などのインフラ設備において、XL基板の実装は不可欠な要素となっています。

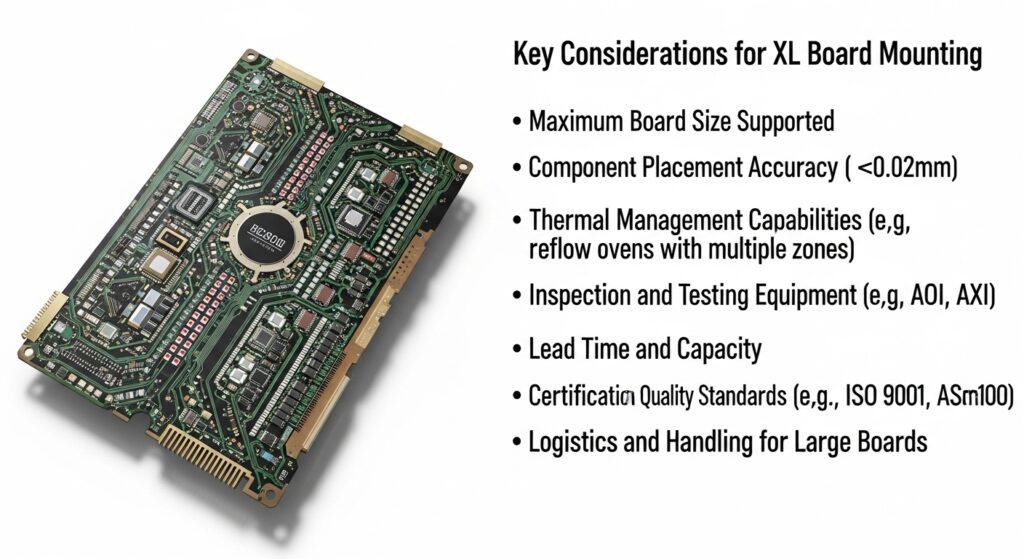

しかし、いざ実装を依頼しようとすると、多くの工場から「対応不可」という回答が返ってくるのが現実です。

それもそのはず、XL基板の実装には専用の設備と、熱制御や基板のたわみ対策といった高度な技術力が必要とされるからです。

この記事では、XL基板の定義から実装の仕組み、具体的な国内の対応工場リスト、そして発注時に絶対に失敗しないための注意点まで、約8000文字のボリュームで徹底的に解説します。

この記事を読むことで、パートナー企業選びの基準が明確になり、設計段階での手戻りを防ぐことができるようになります。

言葉の定義と背景:なぜ今、特大基板が重要なのか

特大基板(XLサイズ)とは何か

電子基板(PCB)の世界では、搬送用の設備(コンベア)の規格に合わせて基板サイズが分類されています。

一般的に広く普及しているサイズは「Mサイズ」や「Lサイズ」ですが、XLサイズはそれを超えるものを指します。

一般的なサイズの定義(目安)は以下の通りです。

- Mサイズ:330mm × 250mm 程度

- Lサイズ:510mm × 460mm 程度

- XLサイズ:610mm × 510mm 以上、あるいは長尺(1200mm以上)のもの

工場によっては「LLサイズ」と呼称する場合もありますが、本記事ではLサイズを超える510mm以上の長辺を持つ基板を「特大基板(XLサイズ)」として扱います。

需要が拡大している背景

なぜ今、これほどまでに大きな基板が必要とされているのでしょうか。

主な要因は3つあります。

- ユニット連結の削減と信頼性向上従来、大きな回路を作るためには複数の小さな基板をコネクタやケーブルで接続していました。しかし、接続箇所が増えることは故障のリスク(接触不良など)を高めます。一枚の大きな基板にまとめることで、信号の減衰を防ぎ、製品全体の信頼性を高めることができます。

- 大型ディスプレイ・照明の進化LEDビジョンや車載のワイドディスプレイは、つなぎ目のないシームレスな表現が求められます。そのため、バックライト基板や制御基板そのものを大型化する必要が出てきました。特にLED照明では、1200mmを超える長尺基板が標準的になりつつあります。

- 高出力・高機能化への対応産業用パワーモジュールや通信基地局用基板では、熱を逃がすための大きな銅箔面積や、大量の部品を配置するためのスペースが必要です。物理的な面積が性能に直結するため、必然的に基板サイズが大きくなります。

製造における難易度

XL基板は、単に「大きいだけ」ではありません。製造現場では以下のような過酷な課題に直面します。

- 重力によるたわみ:基板自体の重さで中央部が沈み込み、部品の実装精度が落ちる。

- 熱膨張の影響:加熱工程(リフロー)で基板が大きく伸縮し、はんだ付け不良が起きやすい。

- 設備制約:マウンター(部品を載せる機械)やリフロー炉の有効幅を超えてしまうため、通常のラインでは流せない。

これらの課題を克服できる工場は国内でも限られており、その選定こそがプロジェクト成功の鍵となります。

具体的な仕組み:XLサイズ実装を支える技術的要素

特大基板の実装ラインは、一般的なラインとは異なる特殊な工夫が施されています。

ここでは、その内部構造を詳しく見ていきましょう。

1. 基板搬送システムの特殊構造

通常のSMT(表面実装)ラインでは、基板の端(レール)を掴んで搬送します。

しかしXLサイズでは、基板の中央部が自重で数ミリ単位でたわんでしまいます。

これを防ぐために、XL対応ラインでは「バックアップピン」や「バキューム吸着機構」が強化されています。

搬送中や部品搭載中に、基板の下からピンがせり上がり、物理的に支えることで水平度を保ちます。

また、長尺基板(例えば1200mm)の場合は、基板を途中で一度止めて分割して実装する「ステップ送り機能」を備えた搬送系が必要です。

2. はんだ印刷工程の精密制御

はんだペーストを塗布する「スクリーン印刷機」も特大サイズ専用のものが必要です。

- 大型版(メタルマスク)の張力管理XLサイズ用のメタルマスクは非常に大きいため、中央部のテンションが緩みやすくなります。これを防ぐために、高剛性のフレームと、印刷時に基板とマスクを密着させる強力なクランプ機構が用いられます。

- スキージの圧力均一化長尺のスキージ(ヘラ)では、端と中央で圧力が変わりやすいため、センサーによるリアルタイムの圧力フィードバックが行われます。

3. 部品搭載(マウンター)の広範囲スキャン

マウンターのヘッドが動く範囲(ワークエリア)が基板全体をカバーしている必要があります。

多くのXL対応機では、カメラで基板上のマーク(フィデューシャルマーク)を読み取る際、広範囲を一気にスキャンするか、複数のカメラで分割認識を行います。

特に、1000mmを超えるような長尺基板の場合、マウンター内部で基板をスライドさせながら実装していく高度な同期制御が行われています。

4. リフロー炉(加熱工程)の均一加熱

もっとも難しいのが「焼成」の工程です。

基板が大きくなればなるほど、炉内での温度分布(プロファイル)を均一に保つのが難しくなります。

- マルチゾーン制御一般的なリフロー炉よりも加熱ゾーン数が多い(10〜12ゾーン以上)炉を使用し、微細な温度調整を行います。

- 基板の反り対策加熱によって基板が膨張し、冷却によって収縮します。この際のストレスで基板が反ってしまうのを防ぐため、コンベアのスピードと上下のヒーター出力をミリ単位で調整します。

作業の具体的な流れ:設計から検査までの5ステップ

XL基板の実装プロジェクトを進める際、一般的な基板と同じ感覚で進めると、製造段階で「実装不可」と判定されるリスクがあります。

以下のステップに従って進めることが推奨されます。

ステップ1:製造要件の確認とデータ設計

まず、依頼予定の工場の「最大対応サイズ」を確認します。

- 基板の外形寸法(縦×横×厚み)

- 捨て基板(レール幅)の確保(通常3mm〜5mm以上)

- フィデューシャルマークの配置(基板の4隅だけでなく、中央付近にも配置することを推奨)

XL基板は熱による変形が大きいため、パターン設計では「熱逃げ」を考慮したサーマルランドの設計が重要になります。

ステップ2:メタルマスクと治具の製作

基板サイズに合わせた専用のメタルマスクを製作します。

また、基板のたわみを防ぐための「専用パレット(キャリア治具)」が必要になるケースが多いです。

治具を製作する場合、その設計に2週間程度のリードタイムが必要になるため、早めに着手します。

ステップ3:クリームはんだ印刷と検査(SPI)

印刷工程では、まず「はんだ印刷検査機(SPI)」で、全パッドにはんだが適量塗布されているかを確認します。

XL基板は面積が広いため、一部のエリアで印刷のカスレや滲みが発生する確率が高まります。

この段階での全数検査は必須です。

ステップ4:高速・高精度マウンターによる実装

部品搭載を行います。XL基板では搭載する部品点数も多くなりがちですが、搭載時間が長くなると「はんだの乾燥(タック性の低下)」が問題になります。

そのため、高速マウンターを複数連結したライン、あるいはタクトタイムを考慮したプログラム設計が求められます。

ステップ5:リフローおよび自動光学検査(AOI)

リフロー炉を通過させた後、AOIで検査を行います。

XL基板の場合、画像認識カメラの移動距離が長くなるため、検査時間も通常の数倍かかります。

また、基板の端部と中央部では熱の入り方が異なるため、最初の数枚(初流品)はX線検査装置を用いて、BGA(ボール・グリッド・アレイ)などの下面電極部品のはんだ付け状態を詳細に確認するのが一般的です。

特大基板(XLサイズ)の実装が可能な国内工場リスト

日本国内において、XLサイズや長尺基板に対応できる設備を持つ主要な工場を紹介します。

(注:2026年時点の情報に基づきますが、設備更新等により詳細は変動するため、必ず各社へ最新の仕様をお問い合わせください)

| 企業名 | 本社/工場所在地 | 特徴・得意分野 | 最大対応サイズの目安 |

| 株式会社メイコー | 神奈川県(福島・山形等) | 国内最大手の一つ。車載・産業用基板に強く、XLサイズも量産対応。 | 610mm × 510mm 以上 |

| 京写株式会社 | 京都府(静岡等) | 片面基板で世界トップクラス。超長尺のLED用基板に強み。 | 最大1,500mm程度の長尺 |

| シライ電子工業株式会社 | 京都府 | 車載基板や大型TV向け基板の実装実績が豊富。 | XLサイズ対応ライン保有 |

| 株式会社OKIネクステック | 埼玉県 | 多品種少量生産に強く、大型の医療機器や通信機用基板に対応。 | 610mm × 510mm |

| 山形カシオ株式会社 | 山形県 | 高密度実装と大型基板の両立。精密機器メーカーの信頼厚い。 | XLサイズ対応 |

| ピーバン・ドットコム | 東京都(提携工場) | 試作・小ロット向け。XLサイズ対応工場と強力なネットワーク。 | サイト内要確認(窓口対応) |

1. 株式会社メイコー(Meiko)

メイコーは、基板の製造から実装まで一貫して請け負える国内最大級のメーカーです。

特に車載ディスプレイや産業機器向けの大型・高多層基板の実装において、圧倒的な実績があります。

XLサイズであっても自動化ラインで安定した品質を提供できるのが強みです。

2. 京写株式会社(Kyosha)

世界中のLED照明メーカーから支持されているのが京写です。同社の強みは、1,000mmを超えるような長尺基板を効率よく流せる専用ラインです。銀ペースト印刷や片面基板のコストパフォーマンスに優れ、看板や照明用途には最適です。

失敗しないための注意点:発注前にチェックすべき項目

XL基板の実装は、通常の基板実装よりもコストもリスクも高くなります。

トラブルを未然に防ぐため、以下の点に注意してください。

1. 基板の厚みと剛性の確保

面積が広いため、1.6mm厚であってもXLサイズではペラペラに感じることがあります。

実装時の熱で基板が波打つ(ワーピング)のを防ぐため、可能であれば2.0mm以上の厚みを持たせるか、あるいは設計段階で基板端に補強板を取り付ける検討をしてください。

2. 熱容量の差による「はんだ未融合」

大型基板は熱容量が非常に大きいため、リフロー炉の中で温度が上がりにくい箇所(特に大きなコネクタやヒートシンク付近)が生じます。

逆に、熱の影響を受けやすい小さなチップ部品が過加熱になることもあります。

必ず「温度プロファイル測定」を実基板で行うよう依頼してください。

3. 部品の配置禁止エリア(クランプ領域)

XL基板は搬送や固定のために、通常よりも広い「捨て基板(レール部)」を必要とする場合があります。

また、中央部を支えるためのピンが当たる箇所には部品を配置できない「デッドゾーン」が生じることがあります。

設計着手前に、工場の設備仕様書(推奨パネル設計図)を入手することが必須です。

4. 物流・梱包のリスク

意外と盲点なのが、実装後の輸送です。

XL基板は、わずかな振動や衝撃で基板がしなり、はんだ接合部にクラック(ひび割れ)が入る恐れがあります。

専用の大型静電トレイや、基板を固定できる特別な梱包材の用意が必要になり、その分コストも上乗せされます。

最新の技術トレンドや将来性

2026年現在、XL基板の実装技術はさらなる進化を遂げています。

1. Mini LEDおよびMicro LEDへの対応

次世代ディスプレイとして注目されるMini LEDでは、一つの大きな基板に数万個単位の極小LEDを実装する必要があります。

これには、XLサイズに対応しつつ、μm(マイクロメートル)単位の精度を持つ超高速マウンターが投入されています。

2. AIによるリアルタイム反り補正

最新のマウンターには、レーザーセンサーで基板の表面高さをリアルタイムに測定し、基板の反りに合わせてヘッドの上下位置を自動補正する機能が搭載されています。

これにより、XL基板特有の「たわみ」による実装不良が激減しています。

3. 6G通信インフラと巨大基板

2030年に向けて開発が進む6G通信では、アンテナと基板を一体化した巨大なアンテナ基板が必要になります。

これらは従来のXLサイズをさらに上回る可能性があり、国内メーカー各社はさらに大型のライン構築に向けた研究開発を進めています。

よくある質問(FAQ)

Q1. XLサイズの基板実装は、小ロット(1枚から)でも依頼できますか?

可能です。ただし、XLサイズ専用のセットアップ(治具製作やプログラム作成)に多額の費用がかかるため、1枚あたりの単価は非常に高額になります。

試作特化型のサービスや、小回りのきく中規模の実装工場に相談するのがベストです。

Q2. 海外工場と比較して、国内工場のメリットは何ですか?

XL基板は輸送時のリスクが非常に高いため、国内で製造・実装を完結させることで、物流ダメージを最小限に抑えられます。

また、熱制御などの微調整が必要なため、日本語で細かな技術打ち合わせができる安心感は代えがたいものがあります。

Q3. 基板の材料(FR-4以外)でも対応してもらえますか?

アルミ基板や銅ベース基板など、放熱性の高い基板でのXLサイズ実装も増えています。

ただし、金属ベース基板はさらに熱が逃げやすいため、対応できる工場はさらに限定されます。

事前に「メタルベース基板のXLサイズ対応」を明記している工場を選定してください。

まとめ

特大基板(XLサイズ)の実装は、現代のエレクトロニクス進化を支える重要な技術です。

しかし、その製造には「設備」「技術」「経験」の3拍子が揃った工場選びが欠かせません。

- XLサイズとは、主に510mmを超えるサイズを指す。

- 実装には、自重によるたわみ対策と、広面積を均一に加熱する熱管理技術が必要。

- 国内にはメイコーやカトレアなど、独自の強みを持つ対応工場が存在する。

- 設計段階から「捨て基板」や「補強」を考慮し、工場と密に連携することが成功の秘訣。

今後、EV化やスマートシティ化が進む中で、XL基板の活躍の場はさらに広がっていくでしょう。

この記事を参考に、最適なパートナー工場を見つけ、次世代の製品づくりを成功させてください。