スマートフォンやウェアラブルデバイスの小型化・多機能化が進む現代において、フレキシブル基板(FPC)は欠かせない存在となりました。

しかし、その薄さと柔軟性ゆえに、部品を載せて加熱する「実装」の工程では、従来の硬い基板(リジッド基板)とは比較にならないほど高度な技術が求められます。

特に多くの技術者を悩ませるのが、熱による基板の反りや変形です。

これらを適切に制御できなければ、部品の載せズレやはんだ付け不良が多発し、製品の信頼性を大きく損なうことになります。

本記事では、FPC実装における最大の課題である反り対策と、それを支えるキャリア(治具)の設計について、初心者の方にも分かりやすく、かつ実務に役立つ専門的な知識まで網羅して解説します。

この記事を読み終える頃には、FPC実装の全体像と、安定した品質を実現するための具体的な手法を深く理解できているはずです。

1. フレキシブル基板(FPC)実装の定義と重要性

まず、フレキシブル基板(Flexible Printed Circuits, 以下FPC)とは何か、そしてなぜその実装がこれほど重要視されているのかを整理しましょう。

FPCの基本的な定義

FPCは、ポリイミドなどの薄くて柔軟性のある絶縁フィルムをベース(基材)としたプリント基板です。

一般的なリジッド基板(FR-4など)がガラスエポキシ樹脂を用いて硬く作られているのに対し、FPCは自由に曲げたり、折り畳んだりできるのが最大の特徴です。

この柔軟性により、機器内の限られたスペースに立体的に配置したり、ヒンジ(蝶番)部分のような可動部に配線を通したりすることが可能になります。

実装における背景と課題

FPCへの部品実装は、単に部品を載せるだけではありません。

FPCは非常に薄く(一般的に0.1mm以下)、熱に敏感であるため、リフロー炉(はんだを溶かす加熱炉)を通る際に激しい熱収縮や反りが発生します。

基板が反ってしまうと、以下のような問題が生じます。

- クリームはんだの印刷不良:基板が平坦でないと、メタルマスクとの間に隙間ができ、はんだが滲んだり、逆に不足したりします。

- 部品の搭載ミス:マウンター(部品を載せる機械)が基板の高さを正確に認識できず、部品がずれたり、弾かれたりします。

- はんだ付け不良(未融合やショート):熱変形によってパッド(接続端子)とはんだが離れてしまったり、隣同士がくっついてしまったりします。

このように、FPCの利点である柔軟性は、製造現場においては「不安定さ」という大きなハードルとなります。そのため、いかにしてFPCを平坦に保ち、リジッド基板と同じような環境を作り出すかが、実装技術の核心となります。

2. FPCが反る具体的な仕組みと熱力学的背景

FPCがなぜ反るのか、そのメカニズムを詳細に理解することは、対策を立てる上での第一歩です。

ここでは、図解を言葉で表現するように細かく解説します。

線膨張係数(CTE)のミスマッチ

FPCは主にポリイミドフィルムと銅箔(回路)で構成されています。

この2つの素材は、熱を加えた時の膨張率(線膨張係数:CTE)が大きく異なります。

銅のCTEが約17ppm/℃であるのに対し、一般的なポリイミドは20〜50ppm/℃程度、あるいはそれ以上のものもあります。

リフロー工程で250℃近い高温にさらされると、ポリイミドは銅よりも大きく膨らもうとし、逆に冷える時は大きく縮もうとします。

この素材間の「引っ張り合い」が、バイメタルのような原理で基板を大きく反らせる原因となります。

吸湿による影響

ポリイミドは比較的吸湿性(水分を吸いやすい性質)が高い素材です。

基板が水分を含んだ状態で加熱されると、内部で水分が急激に気化・膨張し、基板を押し広げようとします。

これが局所的な膨らみや、全体の歪みを引き起こします。そのため、実装前には必ずベーキング(乾燥処理)が必要となります。

基板構成の非対称性

FPCの設計において、表面と裏面の銅箔パターンの密度が異なると、熱がかかった際の応力のバランスが崩れます。

片面だけに広い銅箔面(ベタGNDなど)があると、そちら側だけが伸びにくいため、反対側に大きく反り返る挙動を見せます。

搬送時の保持力不足

FPCそのものには自立する強度がありません。

リフロー炉内のコンベアで運ばれる際、自重や熱風の圧力に耐えられず、中央部分が垂れ下がったり、端がめくれ上がったりします。

これを防ぐために「キャリア」と呼ばれる搬送用の治具が必要になります。

3. FPC実装の具体的な流れ:ステップ1からステップ5

FPCの実装は、リジッド基板の手順をベースにしつつも、各工程でFPC特有の「ハンドリング(取り扱い)」が加わります。

ステップ1:ベーキング(乾燥)とクリーニング

実装を開始する前に、FPC内部の水分を追い出すために100℃〜120℃程度の乾燥炉に数時間入れます。

これを怠ると、リフロー時に「デラミネーション(層間剥離)」や反りが発生します。

また、FPCは静電気を帯びやすく塵を吸着しやすいため、非接触式の除電クリーナーなどで表面を清浄にします。

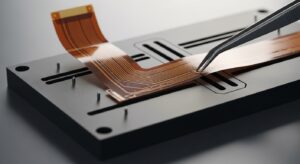

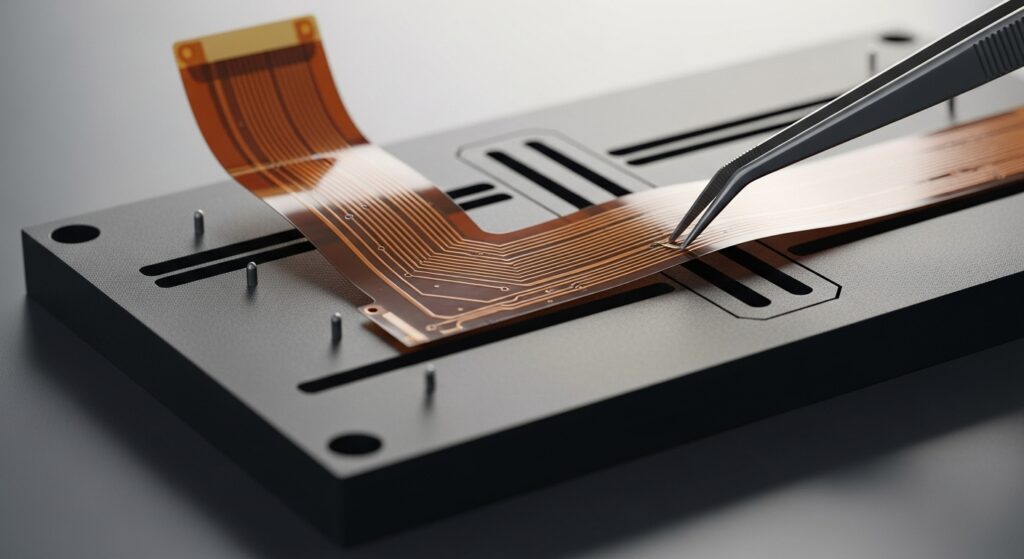

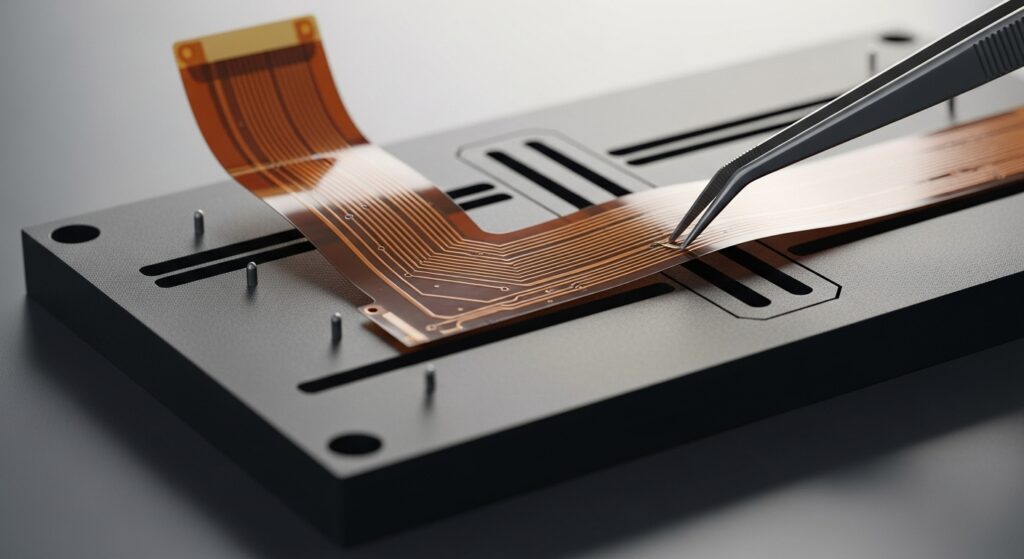

ステップ2:キャリア(治具)へのマウント

FPC単体では機械にかけられないため、キャリア(パレット)と呼ばれる硬い板状の治具に固定します。

この際、FPCをいかに「シワなく、平坦に、位置ズレなく」貼り付けるかが、その後の全工程の品質を左右します。

固定方法には、粘着テープ、磁石、真空吸着などがあります(詳細は後述)。

ステップ3:クリームはんだ印刷

キャリアに固定された状態で、スクリーン印刷機によりはんだを印刷します。

FPCはリジット基板に比べて表面に微細な凹凸(回路の段差)が出やすいため、スキージ(はんだを伸ばすヘラ)の圧力や速度を繊細に調整する必要があります。

また、キャリアの厚み分を考慮した高さ設定が必須です。

ステップ4:電子部品の搭載(マウンティング)

高速マウンターにより部品を搭載します。

FPCは薄いため、部品を押し付ける力が強すぎると基板がたわみ、はんだが周囲に飛び散る(ブリッジの原因)ことがあります。

そのため、搭載時の衝撃(インパクト)を最小限に抑える設定が求められます。

ステップ5:リフロー(加熱・冷却)

リフロー炉で加熱し、はんだを溶かして接合します。

FPCの場合、熱容量が小さいため温度が上がりやすく、過加熱になりがちです。

また、冷却過程で基板が急激に収縮して反りが発生しやすいため、温度プロファイル(加熱時間のグラフ)を緩やかに設定する工夫が必要です。

4. 反り対策の要:キャリア(治具)の種類と設計のポイント

FPC実装において最も重要な技術的要素が、キャリアの設計です。

キャリアは単なる「土台」ではなく、FPCをリジッド基板と同等に扱うための「変換デバイス」といえます。

主要なキャリアの種類と特徴

キャリアには、固定方法によっていくつかのタイプがあります。

それぞれのメリット・デメリットを以下の表にまとめました。

| 方式 | 特徴 | メリット | デメリット |

| 粘着シート方式 | 耐熱性の粘着シリコンなどを使用 | 安価で導入しやすく、全面を固定できる | 繰り返し使うと粘着力が低下する、洗浄が必要 |

| 磁石固定方式 | 金属板と磁石バーで端を押さえる | 繰り返し使用に強く、ランニングコストが低い | 基板の中央部が浮きやすい、部品配置に制限が出る |

| 真空吸着方式 | キャリアに微細な穴を開け、負圧で吸い付かせる | 最高の平坦度が得られる | リフロー炉内での真空維持が難しく、設備が大掛かり |

| 金属枠(フレーム)方式 | 折り畳み式の枠で挟み込む | 物理的な保持力が強く、扱いが容易 | 厚みが出るため熱容量が増え、温度管理が難しくなる |

キャリア設計における重要項目

- 素材の選択:キャリア自体の反りを防ぐため、アルミ合金やステンレス、または耐熱樹脂(コンポジット材料)が使われます。特に熱膨張係数がFPCや装置に近いものを選ぶことで、熱による位置ズレを最小限に抑えます。

- 熱容量の最適化:キャリアが厚すぎて重いと、温まるまでに時間がかかり、はんだ付け不良の原因になります。必要最低限の強度を保ちつつ、肉抜き加工(穴を開けて軽くすること)を施して熱応答性を高める設計が重要です。

- 基板サポート構造:FPCの裏面に背の高い部品がある場合や、コネクタが実装される場合は、キャリア側に逃げ加工(凹み)を作る必要があります。この凹みの精度が悪いと、基板が波打つ原因になります。

5. FPC実装の最新技術トレンドと将来性

FPCの世界は、5G/6G通信やAI搭載デバイスの普及に伴い、さらなる進化を遂げています。

新素材「LCP基板」への対応

従来のポリイミドに代わり、低伝送損失な「液晶ポリマー(LCP)」を用いたFPCが増えています。

LCPは水分をほとんど吸わず、高周波特性に優れていますが、ポリイミド以上に熱で溶けやすく加工が難しい素材です。

これに対応するため、より低温で溶けるはんだ(低温はんだ)の活用や、局所的に加熱するレーザーはんだ付け技術が注目されています。

極薄・多層FPCの実装

厚さ数ミクロンの極薄銅箔や、10層を超える多層FPCが登場しています。

これらは非常に硬く、かつ熱変形が複雑です。

最新のキャリア設計では、AIを用いてリフロー時の変形をシミュレーションし、あらかじめ逆方向に反らせておく「プリセットキャリア」などの研究も進んでいます。

自動化とスマートファクトリー

FPCのキャリアへの貼り付け作業は、これまで手作業で行われることが多い工程でした。

しかし、近年では画像認識を用いた高精度な自動貼り付け機が登場しています。

これにより、ヒューマンエラーによるシワやズレを排除し、完全自動化された実装ラインの構築が可能になっています。

6. よくある質問(FAQ)

Q1. キャリアを使わずにFPCを実装することは可能ですか?

A1. 極めて限定的な条件下では可能です。

例えば、両端にリジッド基板を組み合わせた「リジッドフレキ基板」であれば、リジッド部分を搬送レールに乗せて実装できます。

また、リールからリールへ基板を流す「RtoR(ロール・トゥ・ロール)」方式もありますが、これは大量生産専用の特殊な設備が必要になります。

Q2. 粘着キャリアの粘着力が落ちてきた時の対処法は?

A2. 多くの粘着キャリア(シリコン系)は、表面の皮脂や塵が原因で粘着力が落ちます。

専用の洗浄液やイソプロピルアルコール(IPA)で清掃することで、一定期間は回復します。

ただし、熱劣化による硬化が進んでいる場合は、シートの貼り替えが必要です。

Q3. 反り対策として「捨て基板」を大きく取るのは有効ですか?

A3. 有効です。

FPCの周囲に枠状の「捨て基板(クランプエリア)」を広めに確保し、そこをキャリアの磁石や枠でしっかり固定することで、製品エリアの平坦度を保つことができます。

ただし、材料の歩留まりが悪くなりコストが上がるため、キャリアの設計精度とのトレードオフになります。

まとめ

フレキシブル基板(FPC)の実装において、反り対策とキャリア設計は、製品の品質を決定づける最重要事項です。

FPC特有の「薄さ」と「熱への弱さ」を理解し、線膨張係数の違いが生む応力をコントロールすること。

そして、その制御の要となるキャリアを、素材・構造・運用方法のあらゆる面から最適化すること。

これらが組み合わさることで初めて、高度な実装品質が実現します。

技術は日々進歩しており、LCPのような新素材やAIによるシミュレーションなど、FPC実装の可能性は広がり続けています。

本記事で解説した基礎知識を土台に、常に最新のトレンドを取り入れ、実装現場の課題解決に取り組んでいただければ幸いです。