現代の電子機器開発において、プリント基板(PCB)の設計と製造プロセスの選択は、製品の性能、サイズ、コスト、そして信頼性を左右する極めて重要な要素です。

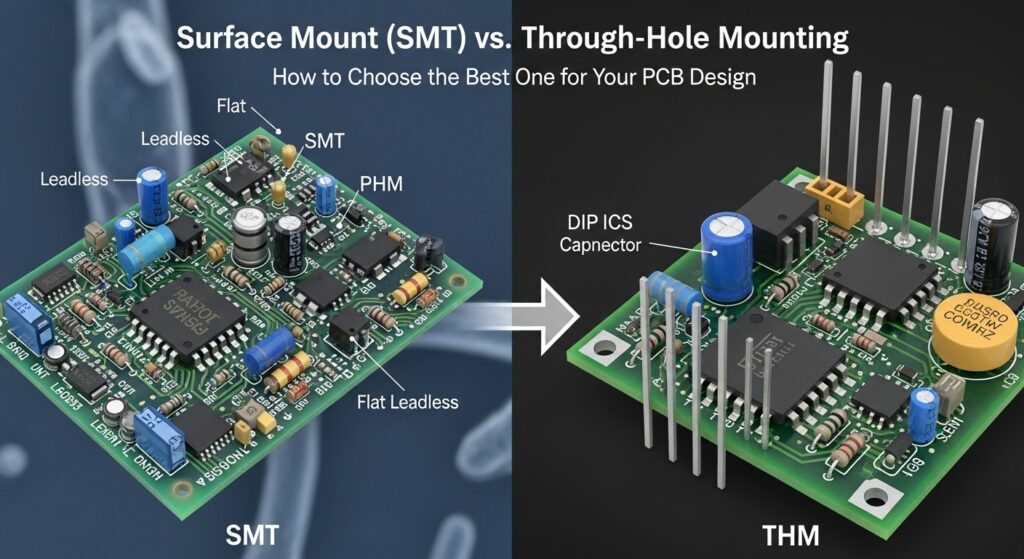

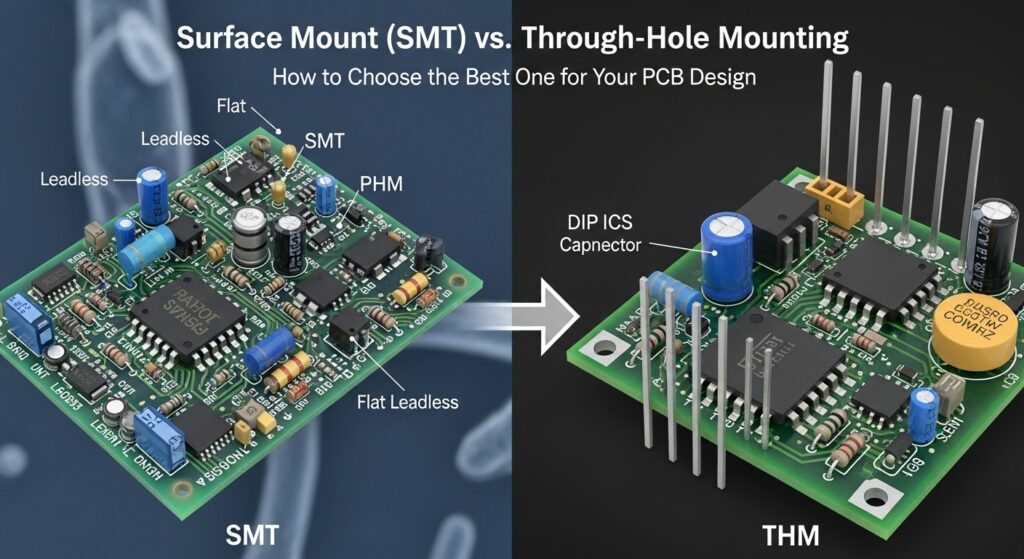

特に、部品を基板に固定し電気的に接続する手法として、表面実装(SMT)とスルーホール実装(THT)の2つの大きな選択肢があります。

かつてはスルーホール実装が主流でしたが、機器の小型化・高機能化に伴い、現在は表面実装が一般的となりました。

しかし、パワーエレクトロニクスや高い耐久性が求められる産業機器などでは、依然としてスルーホール実装が不可欠な場面も多く存在します。

本記事では、これら2つの実装技術の定義、仕組み、具体的な作業工程、そして最新のトレンドまでを網羅的に解説します。

この記事を読むことで、設計中のデバイスにどちらの手法が適しているのか、あるいは両者をどう組み合わせるべきか(混載実装)についての明確な判断基準を得ることができます。

言葉の定義と背景:なぜ実装技術の選択が重要なのか

実装技術を正しく理解するために、まずはそれぞれの定義と歴史的な背景を整理しましょう。

表面実装(SMT:Surface Mount Technology)とは

表面実装とは、プリント基板の表面に設けられたランド(接続用の銅箔パターン)の上に、直接電子部品をはんだ付けする技術です。

この手法で使用される部品は表面実装部品(SMD:Surface Mount Device)と呼ばれます。

SMTは、1960年代に開発され、1980年代後半から急速に普及しました。

部品のリード(足)を基板の穴に通す必要がないため、基板の両面に部品を配置でき、実装密度を飛躍的に高めることが可能です。

スルーホール実装(THT:Through-Hole Technology)とは

スルーホール実装は、基板にあけられた貫通孔(スルーホール)に部品のリードを差し込み、裏側からはんだ付けを行う伝統的な技術です。

挿入実装とも呼ばれます。

この技術は1950年代から1980年代までの電子機器の主役でした。

部品のリードが基板を貫通し、はんだが穴の内部まで充填されるため、機械的な結合強度が非常に高いのが特徴です。

なぜ今、使い分けが必要なのか

現代の設計においてSMTが主流であることは間違いありません。

しかし、すべての部品をSMTに置き換えることはできません。

例えば、抜き差しが頻繁に行われるコネクタや、重量のある大型のトランス、大電流が流れるパワー半導体などは、SMTでは強度が不足したり、熱処理が追いつかなかったりすることがあります。

適切な実装手法を選択しないと、製造コストの増大、はんだ付け不良の多発、さらには市場投入後の製品故障といったリスクを招きます。

設計段階で製造プロセスを考慮する「製造性を考慮した設計(DFM:Design for Manufacturing)」の視点が、エンジニアには求められています。

具体的な仕組み:SMTとTHTの構造的違い

実装技術の違いを理解するために、基板と部品がどのように接続されているか、その物理的な構造を詳細に解説します。

表面実装(SMT)の構造的特徴

SMTでは、基板の表面にある銅箔のパッド(ランド)の上に、クリームはんだ(はんだの粉末とフラックスを混ぜた粘り気のあるペースト)を塗布します。

その上に部品を載せ、熱を加えてはんだを溶かすことで固定します。

- 部品の小型化:リードが短い、あるいはリード自体がなく底面に電極がある形状(BGAなど)が可能です。

- 両面実装:基板を貫通しないため、表面と裏面の同じ位置に別々の部品を配置できます。

- 電気特性の向上:リードが短いため、インダクタンス(電磁誘導の影響)や抵抗が抑えられ、高周波信号の伝送に適しています。

- はんだの接合面:部品の端子とランドが面で接合されます。この接合面をフィレットと呼び、適切な形状のフィレットが形成されることが品質の証となります。

スルーホール実装(THT)の構造的特徴

THTでは、基板にドリルであけられた穴の壁面に銅メッキが施されています。

この穴に部品の足を差し込みます。

- 物理的な結合:はんだがスルーホールの中を毛細管現象によって吸い上がり、穴の内部を満たします。これにより、部品、はんだ、基板が立体的に結合されます。

- 機械的強度:基板を貫通しているため、振動や衝撃、引っ張りに対して非常に強い耐性を持ちます。

- 熱の放散:リードが基板を貫通しているため、部品から発生した熱を基板の多層構造全体に逃がしやすい特性があります。

- 手はんだの容易さ:部品が穴に固定されるため、手作業での修正や試作時の交換が比較的容易です。

両者の比較表

| 比較項目 | 表面実装(SMT) | スルーホール実装(THT) |

| 実装密度 | 非常に高い(両面実装可能) | 低い(片面からの挿入が基本) |

| 部品サイズ | 極小(0.2mm×0.1mmなど) | 比較的大きい |

| 機械的強度 | 低い(剥がれやすい) | 高い(強固に固定) |

| 組立速度 | 高速(自動機による大量生産) | 低速(手挿入が必要な場合あり) |

| 電気的特性 | 良好(高周波に強い) | 劣る(リードがノイズ源になりやすい) |

| 製造コスト | 大量生産時に低い | 小ロットや大型部品で有利な場合あり |

作業の具体的な流れ:ステップバイステップ解説

実装手法によって、工場の製造ラインの構成は大きく異なります。

それぞれの標準的なプロセスを見ていきましょう。

表面実装(SMT)の工程(ステップ1〜5)

ステップ1:クリームはんだ印刷

基板の上にシルクスクリーン(メタルマスク)を重ね、スキージと呼ばれるヘラを使って、必要な場所にだけクリームはんだを塗り込みます。

この時の塗布量や位置精度が、後の歩留まりに直結します。

ステップ2:部品搭載(マウント)

チップマウンター(表面実装機)という高速自動機を使用して、リールやトレイに収納された部品を吸着し、基板上の所定の位置に配置します。

最新のマウンターは1時間に数万点の部品を配置する能力があります。

ステップ3:リフロー(加熱)

部品が載った基板をリフロー炉と呼ばれるトンネル状の加熱装置に通します。

炉内はいくつかのゾーンに分かれており、徐々に温度を上げてはんだを溶かし、その後冷却して固めます。

ステップ4:自動光学検査(AOI)

カメラとは AI を活用した検査機で、部品の欠落、位置ズレ、はんだ付けの良否(ブリッジや未融合)を瞬時に判定します。

ステップ5:洗浄・コーティング(必要に応じて)

フラックスの残渣(残りかす)を取り除くための洗浄や、湿気から保護するためのコーティング(コンフォーマルコーティング)を施して完成です。

スルーホール実装(THT)の工程(ステップ1〜5)

ステップ1:リード成形(フォーミング)

部品のリードを基板の穴の間隔に合わせて曲げたり、適切な長さにカットしたりする準備作業です。

ステップ2:部品挿入

部品を基板の穴に差し込みます。

自動挿入機(インサーター)を用いることもありますが、形状が複雑な部品は手作業で行われることも多いです。

ステップ3:はんだ付け(フロー方式または手はんだ)

主流はフローはんだ付け(ウェーブソルダリング)です。

溶けたはんだの槽の上を基板が通過し、噴流するはんだがリードに接触して接合されます。

特定の箇所だけを狙うポイント噴流装置もあります。

ステップ4:リードカットと仕上げ

フロー後、長く突き出たリードをニッパーなどでカットし、必要に応じて手作業で微調整(修正はんだ)を行います。

ステップ5:目視検査と機能テスト

THT部品はサイズが大きいため、熟練工による目視検査や、テスターを用いた電気的特性の確認が行われます。

最新の技術トレンドや将来性

実装業界は今、大きな変革期にあります。単なる「小型化」から「高付加価値化」へとシフトしています。

1. 極小部品の実装技術(0201サイズから01005サイズへ)

スマートフォンの高機能化に伴い、0.25mm×0.125mmといった、目視では砂粒にしか見えない0201サイズ(ミリ表記)やさらに小さい部品の実装が一般化しています。

これを実現するために、メタルマスクの微細加工技術や、超高精度な画像認識を持つマウンターの導入が進んでいます。

2. パッケージ・オン・パッケージ(PoP)

チップの上に別のチップを重ねて実装する技術です。

例えば、プロセッサの上にメモリを直接載せることで、基板上の専有面積を減らしつつ、信号伝送速度を高速化しています。

これはSMTの究極の進化形の一つです。

3. パワー半導体におけるTHTの再評価

電気自動車(EV)や再生可能エネルギー関連の機器では、大電流を扱うパワー半導体が多用されます。

ここでは熱管理と機械的強度が最優先されるため、最新の高耐熱材料を用いたTHT技術や、ネジ止めと併用する堅牢な実装手法が改めて注目されています。

4. 環境対応と鉛フリーはんだの高度化

環境負荷低減のため、鉛フリーはんだの使用は必須です。

しかし、鉛フリーはんだは融点が高く、部品への熱ストレスが増大するという課題があります。

これに対し、低温で溶ける新しいはんだ合金の研究や、レーザーを用いたピンポイント加熱技術の開発が進んでいます。

5. 3D実装とフレキシブル基板

硬い板状の基板だけでなく、折り曲げ可能なフレキシブル基板へのSMT実装や、3Dプリンティング技術を用いて筐体そのものに回路を形成する技術も現実味を帯びてきています。

よくある質問(FAQ)

Q1:SMTとTHT、どちらのコストが安いですか?

A1:生産数量によります。大量生産であれば、全自動化が可能なSMTの方が圧倒的にコスト効率が良いです。

一方、ごく少数の試作や、非常に大型の部品を数個だけ載せる場合は、高価なメタルマスクや設備設定が不要なTHT(手はんだ)の方が安く済むことがあります。

Q2:SMT部品をTHT基板に、あるいはその逆に使えますか?

A2:基本的にはできません。足の形状や基板のランド設計が根本的に異なるためです。

ただし、変換アダプタ基板を使用すれば物理的には可能ですが、信頼性や電気的特性の観点から、製品版での使用は推奨されません。

Q3:混載実装(SMTとTHTの両方を使う)は一般的ですか?

A3:非常に一般的です。多くの家電製品や産業機器では、制御回路をSMTで小型化し、電源入力部やインターフェースコネクタ部をTHTで強固に作るという構成をとっています。

この場合、リフロー工程の後にフロー工程、あるいは手はんだ工程を追加する流れになります。

Q4:リフローとはんだ槽(フロー)の違いは何ですか?

A4:リフローは「あらかじめ塗っておいたはんだを熱で溶かす」方法で、主にSMTで使います。

フローは「溶けているはんだのプールに基板を浸す(当てる)」方法で、主にTHTで使います。

まとめ

表面実装(SMT)とスルーホール実装(THT)は、それぞれに明確な長所と短所があります。

- SMTは、小型化、高密度化、大量生産に適しており、現代のエレクトロニクスの基盤となっています。

- THTは、高い機械的強度と熱耐性を持ち、パワー系部品や高耐久性が求められる部位で今なお現役です。

基板設計における最適な選択とは、単にどちらか一方を選ぶことではありません。

製品の使用環境、生産予定数、コスト目標、そして将来のメンテナンス性を考慮し、時には両者のメリットを組み合わせたハイブリッドな設計を行うことが、プロのエンジニアとしての最適解となります。

最新の技術動向を常に把握し、実装工程まで見据えた設計を行うことが、高品質な製品づくりの第一歩です。