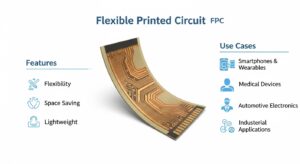

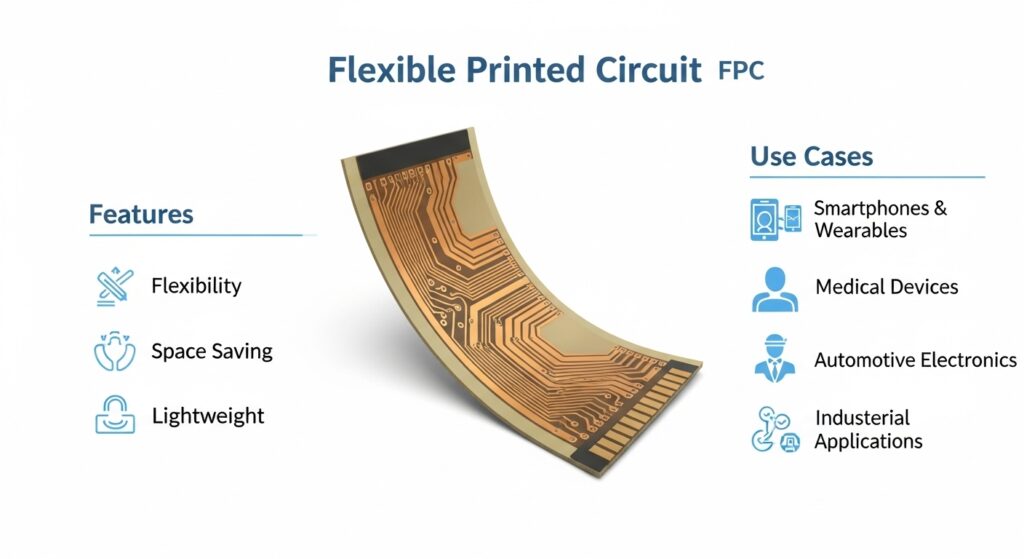

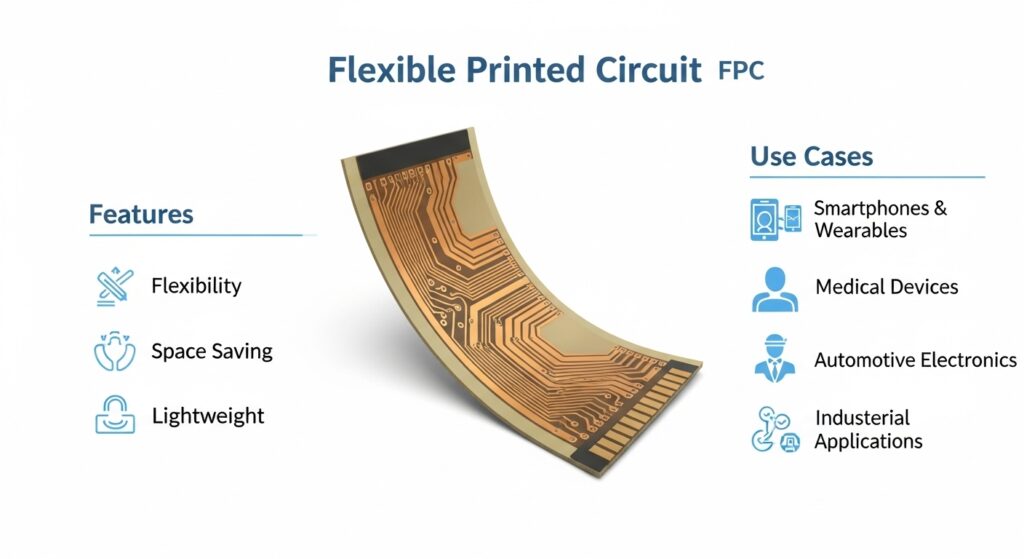

進化する電子機器の心臓部「フレキシブル基板(FPC)」とは

スマートフォンを折り畳む、ウェアラブルデバイスを腕に巻き付ける、あるいは超小型のワイヤレスイヤホンに複雑な機能を詰め込む。

現代の電子機器の進化において、もはや欠かすことができない存在となっているのがフレキシブル基板(FPC: Flexible Printed Circuits)です。

設計者や開発に携わる方々にとって、従来の硬い基板(リジッド基板)だけでは、製品の小型化や薄型化、さらには複雑な立体配線という壁にぶつかることが多くなっています。

読者の皆様の中にも、以下のような悩みをお持ちの方がいらっしゃるのではないでしょうか。

- FPCとリジッド基板の使い分けの基準が曖昧。

- FPCの構造が複雑で、どの材料を選定すべきかわからない。

- 折り曲げ耐性や屈曲寿命をどう考慮すべきか具体的に知りたい。

この記事ではFPCの基礎から応用、そして最新の技術動向までを網羅的に解説します。

この記事を読み終える頃には、FPCの特性を完全に理解し、実務における選定や設計のヒントを得ることができるはずです。

フレキシブル基板(FPC)の定義と背景:なぜ今、重要なのか

FPCの定義

フレキシブル基板(FPC)とは、絶縁性のある薄いプラスチックフィルム(ベースフィルム)の上に、導電性のある金属(主に銅箔)で回路を形成した配線基板のことです。

その名の通り「柔軟性(フレキシビリティ)」を備えており、自由に曲げたり、折りたたんだり、ねじったりすることができる点が最大の特徴です。

リジッド基板との決定的な違い

一般的な電子機器に使用される緑色の基板(リジッド基板、FR-4など)は、ガラスエポキシ樹脂を固めたもので、折ろうとすれば割れてしまいます。

これに対し、FPCは薄膜材料を使用しているため、紙のように扱うことが可能です。

| 項目 | リジッド基板(PCB) | フレキシブル基板(FPC) |

| 素材 | ガラスエポキシ、紙フェノール | ポリイミド、ポリエステル |

| 柔軟性 | なし | 非常に高い |

| 厚み | 0.4mm 〜 1.6mm程度 | 0.05mm 〜 0.2mm程度 |

| 耐熱性 | 高い | 材料により異なるが、ポリイミドは高い |

| 重量 | 重い | 非常に軽い |

| コスト | 比較的安価 | 材料・工程により高価になりやすい |

なぜ今、FPCが重要視されるのか

現代の電子機器開発においてFPCが注目される理由は、主に3つの背景があります。

- スペースの有効活用:機器内部のわずかな隙間に沿わせて配置できるため、リジッド基板では不可能なデッドスペースの活用が可能になります。

- 軽量化・薄型化の要求:スマートウォッチやスマートフォンなど、1g、0.1mmを争う製品において、基板自体の薄さと軽さは決定的なメリットとなります。

- 接続信頼性の向上:従来、基板同士を接続するためにはコネクタと電線(ハーネス)が必要でした。FPCを使用すれば、基板自体を長く伸ばして直接接続できるため、部品点数を減らし、振動などによる接触不良のリスクを低減できます。

具体的な仕組み:図解を文章で表現する詳細な内部構造

FPCの構造を理解することは、適切な材料選定の第一歩です。

ここでは、最も標準的な片面FPCの層構成を、下から順に積み上げる形で解説します。

1. ベースフィルム(絶縁層)

FPCの土台となる部分です。主に以下の2種類のプラスチック材料が使われます。

- ポリイミド(PI):現在主流の材料です。耐熱性が非常に高く、ハンダ付けの熱にも耐えられます。また、機械的強度や化学的安定性にも優れています。

- ポリエステル(PET):安価ですが、耐熱性が低いためハンダ付けには向きません。メンブレンスイッチや電池の配線など、簡易的な用途に使用されます。

2. 接着剤

ベースフィルムと銅箔を貼り合わせるための層です。

エポキシ系やアクリル系の接着剤が使用されます。

最近では、より薄くし、柔軟性を高めるために、接着剤を使用せずにポリイミドと銅を直接密着させた無接着剤タイプ(2層材)も増えています。

3. 銅箔(導電層)

電気を通す回路となる部分です。製法によって2種類に分かれます。

- 圧延銅箔:銅のインゴットをローラーで薄く伸ばしたもの。結晶が横方向に並んでいるため、繰り返し曲げる動作(動的屈曲)に非常に強く、スマートフォンのヒンジ部などに適しています。

- 電解銅箔:硫酸銅溶液から電気めっきの原理で析出させたもの。コストが安く、微細な回路(ファインパターン)の形成に向いていますが、圧延銅箔に比べると屈曲性は劣ります。

4. カバーレイ(保護層)

形成された回路を保護するための層です。

リジッド基板では液体状のレジスト(緑色のインク)を塗布しますが、FPCではベースフィルムと同じポリイミドのフィルムを接着剤で貼り合わせる「カバーレイ」方式が一般的です。

これにより、折り曲げた際に回路が剥がれたり、ひび割れたりするのを防ぎます。

5. 補強板(スティフナー)

FPCは非常に薄いため、そのままでは部品をハンダ付けしたり、コネクタに挿入したりする際に強度が足りません。

そこで、必要な部分にだけプラスチック板(FR-4など)やステンレス板を貼り付けます。これを補強板と呼びます。

作業の具体的な流れ:設計から完成までのステップ

FPCの製造工程は、リジッド基板と似ていますが、薄く柔軟な素材を扱うための特殊な設備とノウハウが必要です。

ステップ1:回路設計とレイアウト(CAD設計)

専用のCADソフトを用いて回路を設計します。FPC特有の設計ルールとして「屈曲部にビア(穴)を配置しない」「角を丸くして応力集中を避ける」といった配慮が必要です。

ステップ2:材料供給と回路形成(パターン形成)

銅張積層板(CCL)と呼ばれる、ベースフィルムと銅箔が合わさった材料を使用します。

- 洗浄:材料表面の汚れを取り除きます。

- 露光:回路パターンが描かれたフィルムを重ね、紫外線を照射して感光材を固めます。

- 現像:不要な感光材を取り除きます。

- エッチング:露出した不要な銅箔を薬品で溶かし、回路を残します。

ステップ3:カバーレイの積層

回路が完成したら、その上にカバーレイフィルムを重ねます。

窓開け(ハンダ付けする部分だけ穴を開ける作業)は、金型によるプレスやレーザー加工で行われます。

その後、高温のプレス機で圧着し、完全に一体化させます。

ステップ4:表面処理と補強板貼り

露出した銅箔部分が錆びないよう、金めっきや水溶性プレフラックス(OSP)などの処理を施します。

その後、設計に基づき、コネクタ挿入部や部品実装部に補強板を熱圧着または両面テープで貼り付けます。

ステップ5:外形加工と検査

最後に、金型プレスやレーザーカッターで製品の形に切り抜きます。

- 導通検査:回路が正しくつながっているか電気的にチェックします。

- 外観検査:傷、汚れ、寸法のズレがないか顕微鏡や自動検査機で確認します。

最新の技術トレンドや将来性

FPC業界は、5G通信の普及や自動車の電動化(CASE)を背景に、劇的な進化を遂げています。

1. 高周波対応材料(LCPとMPI)

5Gなどの高速通信では、従来のポリイミドでは電気信号が熱として逃げてしまう「伝送損失」が問題になります。

これを解決するために、液晶ポリマー(LCP)や異種ポリイミド(MPI)といった、電気特性に優れた新しいベース材料の採用が進んでいます。

2. 微細化技術(セミアディティブ工法)

スマートフォンの高機能化に伴い、より細い線をより狭い間隔で並べる技術が求められています。

従来のエッチング(削る)手法ではなく、めっきによって回路を「盛り上げる」セミアディティブ工法(SAP)を用いることで、10μm(ミクロン)単位の超微細配線が可能になっています。

3. 車載用大電流FPC

電気自動車(EV)のバッテリー管理システム(BMS)において、従来の重いワイヤーハーネスの代わりに、薄くて平らなFPCが採用され始めています。

これらは従来よりも厚い銅箔を使用し、大電流に耐えられる設計になっています。

4. 伸縮性基板(ストレッチブル基板)

「曲がる」だけでなく「伸び縮みする」基板の研究も進んでいます。

ゴムのような弾性を持つ材料をベースにすることで、スポーツウェアに埋め込むセンサーや、医療用パッチ型デバイスへの応用が期待されています。

よくある質問(FAQ)

Q1:FPCは何度くらいまで折り曲げても大丈夫ですか?

FPCの屈曲寿命は、銅箔の種類と厚み、そして設計上の曲げ半径に大きく依存します。

一般的に、固定して一度だけ曲げる「静的屈曲」であれば、非常に小さな半径でも耐えられます。

一方、スマートフォンの開閉部のような「動的屈曲」では、圧延銅箔を使用し、曲げ半径を板厚の100倍以上に設定するなどの配慮をすれば、数十万回から数百万回の動作に耐えることが可能です。

Q2:ハンダ付けの際に注意することはありますか?

FPCは熱容量が小さいため、リジッド基板と同じ感覚でコテを当て続けると、ベースフィルムが変形したり回路が剥がれたりすることがあります。

また、ポリイミドは吸湿性が高いため、実装前にベーキング(乾燥処理)を行わないと、ハンダ付けの熱で水分が膨張し、膨れ(デラミネーション)が発生する原因となります。

Q3:小ロットでの製作は可能ですか?

はい、可能です。最近では金型を作らずにレーザーで外形加工を行う手法が普及しているため、試作や小ロット生産のハードルは下がっています。

ただし、リジッド基板に比べると材料単価が高いため、1枚あたりのコストは高くなる傾向にあります。

まとめ

フレキシブル基板(FPC)は、その柔軟性、薄さ、軽さによって、現代のエレクトロニクス製品に無限の可能性をもたらしています。

本記事では、以下のポイントを中心に解説しました。

- FPCはポリイミドなどのフィルムをベースにした、自由に曲がる配線基板であること。

- 構造は「ベースフィルム・接着剤・銅箔・カバーレイ」の積層であり、用途に応じて圧延銅箔や無接着剤材を選定すること。

- 製造工程では、薄い素材を扱うための精密なパターン形成と補強板の活用が重要であること。

- 現在は5G対応やEV向け、さらには伸縮性基板といった次世代技術へと進化していること。

FPCを正しく理解し活用することは、製品の付加価値を高めるだけでなく、設計の自由度を大きく広げることにつながります。

この記事が、皆様の製品開発や業務の一助となれば幸いです。